一种新型锥形灰控阀技术

2021-07-29刘孝平

刘孝平

(国家能源集团郭家湾电厂,陕西府谷 719400)

0 引言

CFB锅炉(Circulating Fluidized Bed Boiler),具有燃料适应性广、燃烧效率高、负荷调节范围大、可在炉内直接脱硫和实现低NOx排放、燃料制备系统简单,以及易于实现灰渣综合利用等众多优点,在生产用汽、供热、热电联产、电站锅炉中被广泛采用[1-3]。

CFB锅炉的床压需要通过调整排渣量来进行控制,而锅炉排渣温度通常在1 000℃左右,具有高温且流动性较差的特点。运行过程中的高温灰渣需通过连接锅炉排渣口至冷渣器进口的落渣管进行输送,而保持渣流在落渣管内的通畅性对于锅炉排渣来讲至关重要,落渣管上所布置的阀门是保证落渣管工作可靠性的关键因素之一[4-5]。

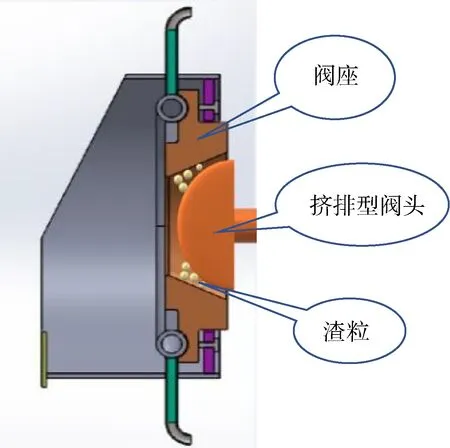

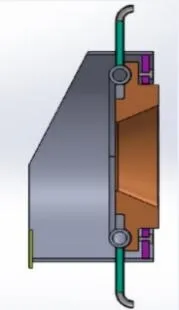

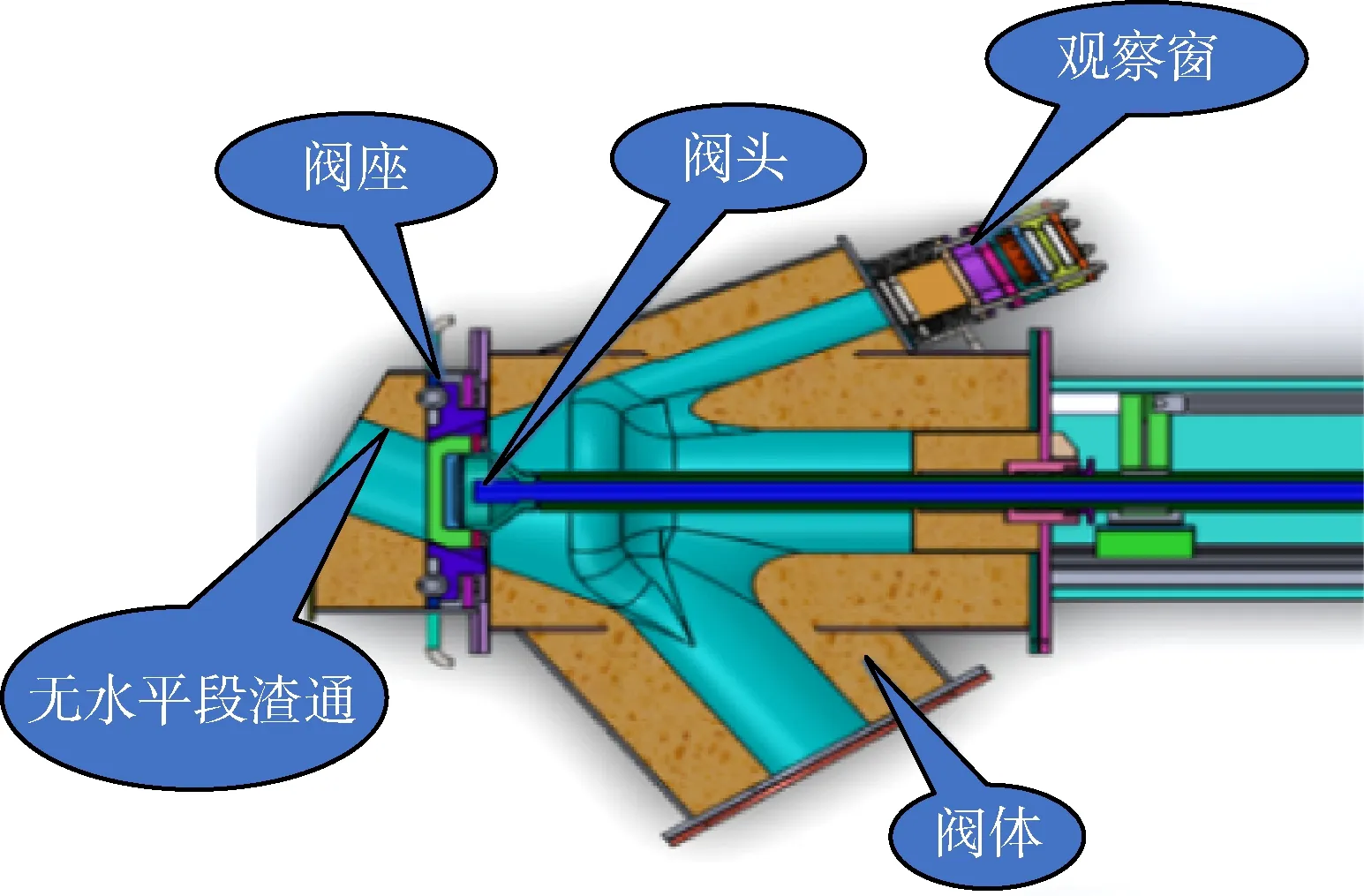

锥形灰控阀(以下简称锥形阀)是应用于CFB锅炉炉膛排渣口至冷渣器进口的落渣管路上的高温渣流控制设备。其主要结构如图1所示,包括阀座、阀头、阀体、阀杆、导轨及支撑装置、电动执行器、观察窗及捅渣装置等。阀座一端与阀体固定连接,另一端与排渣口连通;阀杆的一端与阀头固定连接,另一端支撑在阀体后盖法兰上;阀头布置于阀体内,在阀杆的带动下在阀体内沿阀座轴线方向做直线运动。阀座和阀体设置有灰渣流通通道,阀头与阀座相适配,通过控制阀头与阀座的距离可以控制渣流通道的开关或实现渣流量的调节。

图1 锥形阀组件Fig.1 Cone valve subassembly

根据国家能源局《防止电力生产事故的二十五项重点要求》1.5.3条文中要求:“循环流化床排渣门须使用先进、可远方操作的电动锤型阀(锥形阀),取消简易的插板门”。在CFB锅炉特别是侧排渣方式锅炉的落渣管路上,装设锥形阀不仅能减小操作工人的劳动强度,同时也能预防安全事故的发生。因此,对在运锅炉排渣系统改造或者新建锅炉排渣系统设计时,锥形阀都是必不可少的设备。

1 常规锥形阀在使用中存在的问题及分析

1.1 常规锥形阀结构及特点

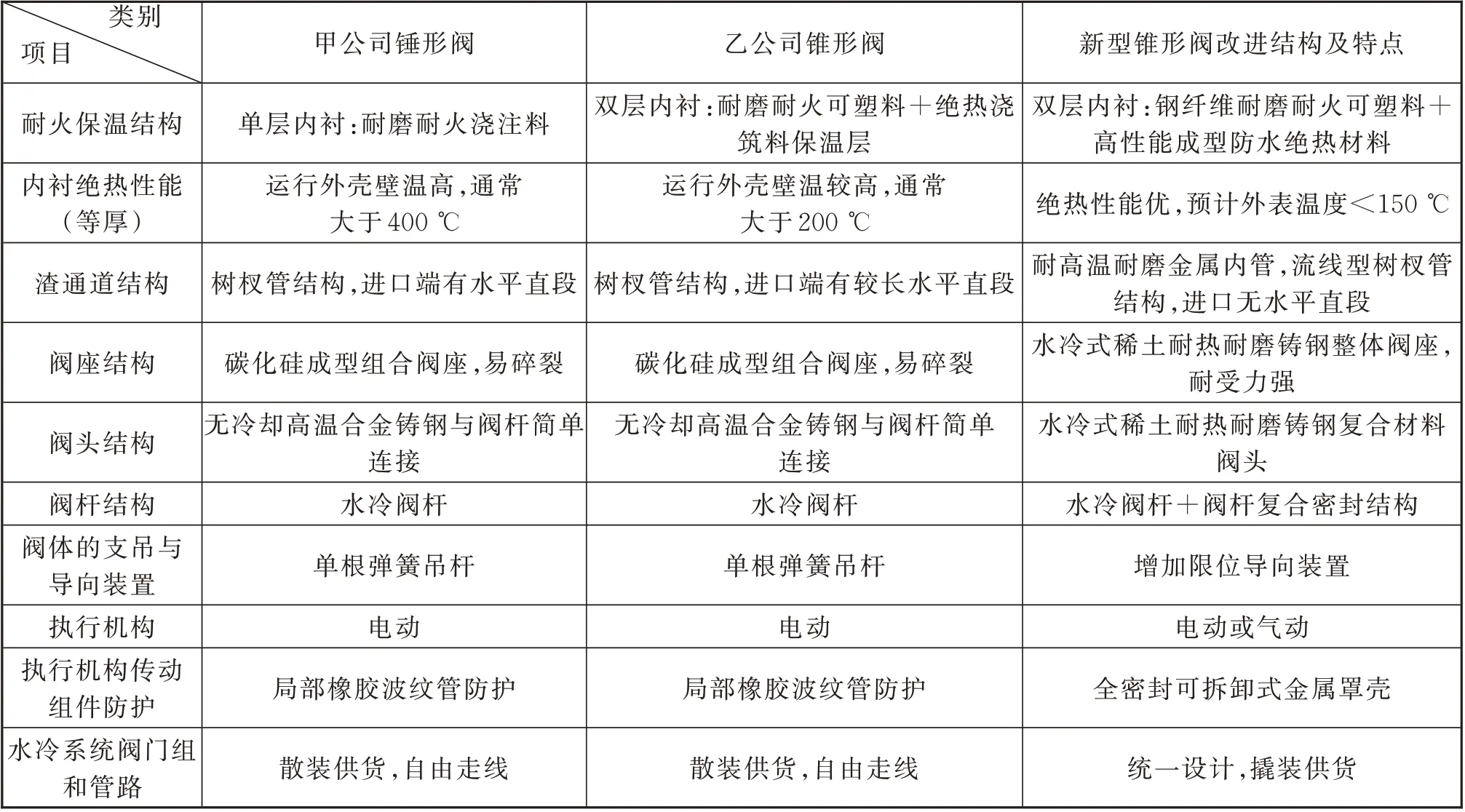

常规锥形阀结构及特点如表1所示。

表1 常规锥形阀结构及特点Tab.1 The structure and characteristics of conventional cone valve

1.2 阀座易碎

采用碳化硅(Si C)陶瓷材料作为阀座,虽耐温耐磨性能较好,但碳化硅陶瓷材料受外力作用时易发生脆性断裂(如图2所示)。在运行过程中,由于阀头和阀座之间必然存在渣流,要关闭阀门,阀头与阀座之间一定存在挤压甚至撞击作用力,故Si C阀座有局部断裂、阀座破裂等问题(按使用情况不完全统计,采用Si C阀座的锥形阀,80%以上的阀座出现碎裂情况),因而更换频繁且不方便,使用成本较高。

图2 碳化硅阀座实物Fig.2 Silicon carbide valve seat

1.3 阀头易损

无冷却结构的阀头在1 000℃左右的高温环境下容易氧化、变形甚至脱落,导致锥形阀堵渣或卡涩,甚至完全不能使用,进而影响锅炉正常运行。这样的问题主要发生在阀头与阀杆简单连接的结构上。

1.4 水平直段堵渣

有水平直段型结构,渣在直段上容易搭桥、堆积、结焦,导致堵塞。水平直段越长,堵塞越严重,清理工作量很大,严重影响锅炉的正常运行。

1.5 阀门内漏

CFB锅炉排渣锥形阀所控制的物料流为锅炉排出的高温灰渣(粒径正常为0 mm~8 mm),由于高温灰渣流内有大颗粒的存在,阀头与阀座在渣流通道内工作时,大颗粒灰渣极易卡塞在阀头与阀座之间的环形间隙内,导致阀头与阀座继续进行密封接触受阻(如图3所示),最后造成阀座与阀头贴合不严,此时炉膛内的正压烟气会携带细灰会从缝隙内进入落渣管内,出现“内漏-冒灰”现象。锥形阀“内漏”给落渣管道在线检修带来一定的安全隐患。高温物料锥形阀最早被普遍应用于化工系统的高温粉末物料的流量控制,后来被引入到CFB锅炉作为排渣阀使用。密封不严、卡渣冒灰是所有高温物料锥形阀的通病,根本原因可能是由使用环境所决定的。

图3 阀座与阀头卡渣示意图Fig.3 Schematic diagram of slag sticking between valve seat and valve head

1.6 传动机构故障率高

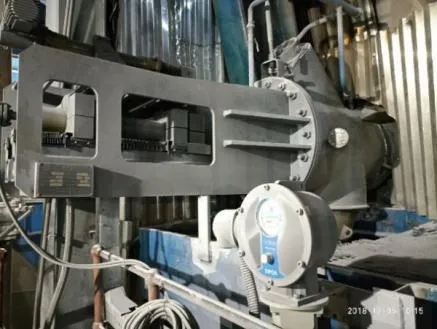

锥形阀执行机构传动组件仅有简单的橡胶波纹管防护(如图4所示)。在CFB锅炉运行时,其灰渣温度高和且烟气中存在SOx,所以橡胶波纹管容易高温老化损坏,且更换和检修不便。这种未设外防护结构的执行机构,现场工况较为恶劣,积尘积灰严重,最终会导致传动机构卡涩,运转不畅。而其现场空间狭窄,检修人员上下不易、不容易检修,所以其使用很不方便。

图4 传动机构无围护结构图Fig.4 Picture of transmission mechanism without enclosure structure

1.7 耐火材料破碎导致堵渣

CFB锅炉在落渣管路中须设置金属膨胀节,对锅炉的轴向和横向位移进行补偿。金属膨胀节的波纹管是一种特殊的弹簧,在弹性范围内遵循胡克定律,反作用力按式(1)计算:

式中:F为膨胀反力,N;k为膨胀节刚度系数,N/mm;ΔL为膨胀量,mm。

根据所用膨胀节的横向和轴向刚度系数k,锅炉对应位置横向以及轴向膨胀量ΔL,有下式:

F轴=k轴ΔL轴.

F横=k横ΔL横.

金属膨胀节与锥形阀之间为刚性连接,对应的反作用力由锥形阀承受。

简单吊挂、无导向限位装置的锥形阀在使用过程中,锥形阀根部(锥形阀与炉膛排渣口连接段)承受膨胀节被压缩之后产生的反作用力,外壳被挤压变形(外壳温度高时尤为明显)导致内部耐火材料碎裂、脱落,甚至堵塞在阀座前端,且很难疏通,严重时根本无法正常排渣,严重影响锅炉的正常运行。

2 针对性的解决方法和说明

2.1 提出针对性的结构

根据前文所述的锥形阀使用中存在的问题,对锥形阀结构进行改进,如表2所示。

表2 锥形阀结构及特点对比Tab.2 Structure and characteristics comparison of cone valve

2.2 长寿命、易维护型阀座

一般锥形阀阀座易损坏的根本原因是采用了易碎裂的碳化硅(Si C)材料。考虑到阀座恶劣工况(高温、受力),新型锥形阀首先是采用高耐热耐磨又有一定高温强度的稀土铸钢作为阀座材料,其次是配合水冷结构以改善阀座的工作环境,确保大幅提高阀座的可靠性和使用寿命,其结构如图5所示。

图5 水冷式耐热铸钢阀座Fig.5 Water cooled heat resistant cast steel valve seat

阀座采用了高耐热耐磨稀土铸钢+水冷组合式阀座,可靠性更高、寿命更长、维护更方便。

阀座温度按以下热平衡计算:

式中:K1为灰渣与阀座的传热系数,W/(m2·℃);K2为阀座与冷却水的传热系数,W/(m2·℃);Δt1为阀座与冷却水之间的温差,℃,按式(3)计算;Δt2为灰渣与阀座之间的温差,℃,按式(4)计算;H1为阀座与灰渣的接触面积,m2;H2为阀座与冷却水的接触面积,m2。

式中:t渣为灰渣温度,℃;t座为阀座温度,℃;t水为冷却水平均温度,℃。

锥形阀和炉膛排渣管开孔接口处,采用水冷集箱+稀土耐热耐磨铸钢材质阀座,阀座通过柔性高导热材料与内层水冷集箱环板实现高导热性精密配合,耐热耐磨铸钢阀座的安装、拆卸,采用拆卸紧固螺栓即可,不再需要用耐火泥或耐磨料浇注在一起,1小时内即可完成更换。

2.3 渣流通道无水平直段结构

采用无水平段渣流通道结构(如图6所示),避免渣在水平段堆积、结焦堵塞,同时布置耐高温的可视观察窗,便于事故状态下进行疏通。

图6 无水平段锥形阀剖面示意图Fig.6 Profile diagram of conical valve without horizontal section

2.4 采用复合式水冷阀头

采用水冷组合式阀头和阀杆结构,其防卡塞、密封和冷却效果好。

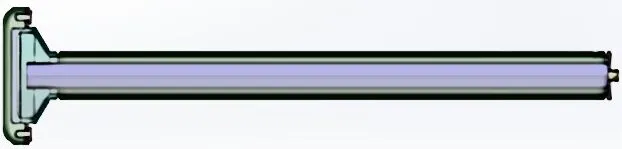

阀帽部分材料采用高耐热耐磨稀土铸钢,阀帽通过高导热精密配合结构(龙麟科创专利技术)与阀头水冷内芯连接,而阀头水冷内芯与阀杆为焊接连接,因此既不会出现漏水问题,也方便了阀帽的更换。水冷式阀杆设计为夹套管结构,阀杆外管采用厚壁高压锅炉管型号20G,并经过焊接—退火—粗/精车—精磨加工而成,外表面精度高,内管采用直径较小的高压锅炉管型号20G。外管进水、内管出水,内、外管水流截面分配合理可保证阀头与阀杆充分冷却。其结构如图7所示。

图7 冷阀杆及阀头Fig.7 Cold stem and valve head

2.5 阀杆密封采用复合结构

水冷阀杆与阀体之间采用耐高温的柔性材料密封,且密封处设有空气吹扫装置(如图8所示),可避免高温细灰进入密封处造成水冷阀杆卡塞。

图8 阀杆密封及空气吹扫结构Fig.8 Stem seal and air purge structure

2.6 系统严控内部漏灰

目前的锥形阀,无论是进口锥形阀还是国产锥形阀,其主流结构都是依靠阀头线型推进,通过与阀座进行贴合实现渣流控制。而落渣系统的工作条件决定了在其贴合面上可能出现渣粒停留,此时阀头和阀座无法紧密贴合,所以无法对含有粗颗粒的渣流以及炉内正压烟气形成可靠密封,这是由阀体结构和工作介质的特性共同决定的。

在锥形阀下游、膨胀节之前增设隔热式高温灰渣阀(专利技术),既能保证排渣管路的密封便于设备的检修维护,又能确保整个排渣管路的隔热性能,配合模块式快装(快速安装)隔热渣管,可确保原生完美连接(指接口相互配合紧密),如图9所示。

图9 落渣管系统示意图Fig.9 Schematic diagram of slag pipe system

2.7 全密封可拆卸式传动机构防护

在锥形阀的传动机构外增加可拆卸式整体金属防护罩壳,可防止精密传动组件积灰,降低传动机构的故障率,同时也便于检修维护。

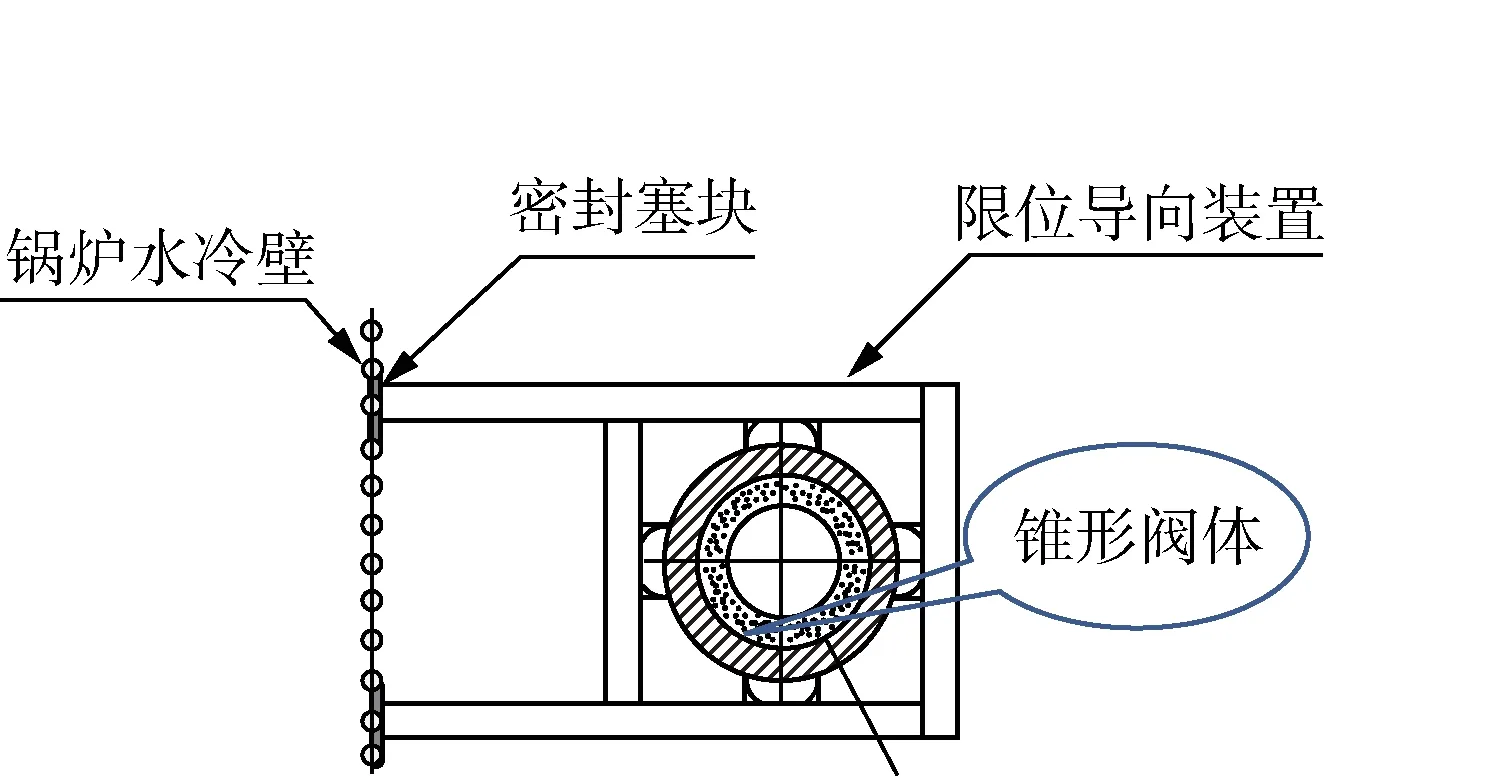

2.8 设置限位导向装置

锅炉热态运行后,锅炉排渣口产生热位移,冷渣机与锅炉排渣口中间布置的金属膨胀节只能起到吸收位移的作用,但金属膨胀节必然给锅炉排渣口反作用力和反作用力矩,这个和锅炉膨胀产生的力和力矩是不一样的。这些力和力矩最终通过排渣管传递至锅炉排渣口位置(特别是锅炉排渣口与锥形阀连接位置的焊缝)。国内使用的光管结构排渣管在该处出现焊缝断裂的现象时有发生,因此,渣管限位导向装置是非常有必要的。限位导向装置的作用在于,可以确保锥形阀在锅炉膨胀时与其所对应的锅炉排渣口位置在水平方向保持相对静止,同时又能够确保锥形阀随锅炉的垂直向下而自由热膨胀(结构如图10所示);这样就可确保在锅炉热态运行时,由膨胀节被压缩后产生的反作用力全部传递到限位导向装置上,从而避免(因该作用力)在锥形阀根部形成转矩,进而实现局部避免焊缝拉裂或耐磨材料挤压碎裂。

图10 导向限位装置示意图Fig.10 Schematic diagram of guide limit device

2.9 采用稀土合金内管

一般的锥形阀采用耐火浇注料作为耐热耐磨内衬,其缺点是一方面在使用过程中容易粉末化脱落,另一方面是在内部疏通过程中容易损坏,导致堵渣。采用稀土耐磨耐热合金铸钢材料作为内管,有效地避免了浇注料脱落以及容易损坏的问题。

3 新型锥形阀在郭家湾电厂技改项目中的使用效果

3.1 使用的效果

从郭家湾电厂渣管技改项目中采用新型锥形阀的使用情况来看,达到了如下效果:

(1)渣流通畅,无堵渣现象。

(2)开关到位,动作灵活,无卡渣现象。

(3)阀座采用水冷阀座后,无阀座破裂情况出现。

(4)采用复合结构水冷阀杆,阀杆变形卡涩情况得到了根本改善,阀门动作灵活。

(5)阀体无超温现象。

(6)前期采用平盖铸钢阀头时,阀头虽然有水冷,但依然出现了开裂情况;后期改为锻钢锥形阀头,使用情况良好,已经顺利运行1年左右,无异常出现。

(7)阀杆与阀体后盖法兰密封在使用几个月后,出现少量漏灰,经检查是密封盘根失效造成,只能采用更换盘根来处理。

总的来说,采用锥形阀的结构改进达到了预期的使用效果,具体的运行情况见运行情况记录表(如表3所示)。

表3 郭家湾电厂新型锥形阀的运行情况记录Tab.3 Operation record of the new cone valve in Guojiawan Power Plant

3.2 有待完善的结构

锥形阀安装运行1年多后尚存在需后续研究解决的问题,具体如下。

(1)阀杆密封盘根寿命短。

目前阀杆采用密封结构与甲公司基本一致,即压缩空气+耐高温石墨盘根组合密封结构,由于阀杆每天动作次数频繁(40~50次/天),而盘根在高温情况下失去弹性会出现硬化现象,使得阀门在开关过程中有少量灰泄漏。

针对此问题,应当进一步研究动作构件在高温固体物料环境下使用的密封问题,进一步提高密封件使用寿命,减少运行过程中灰渣及烟气泄漏,降低维护工作量和使用成本。

(2)直线导轨长期使用易积灰卡涩。

由于锅炉使用年限已久,现场环境差容易出现积灰,锥形阀使用精密直线导轨,对导轨滚珠的密封要求相对较高,一旦直线导轨滚珠内出现积灰就出现卡阻现象。

针对此问题,应当考虑采用更适应积灰多、环境状况较差的直线导轨,即导轨应考虑防尘防卡,以确保锥形阀在多灰环境下可靠运行。

4 结束语

从新型锥形阀在郭家湾电厂渣管及渣阀技改项目中所使用的效果来看,其阀头的耐用性、动作机构的可靠性、渣流通性、表面温度控制等均符合预期的改进要求,所以整体可靠性和安全性大幅提高。此次技改项目为提高CFB锅炉排渣系统的可靠性、安全性提供了一种高性价比的产品和方案选择,建议推广。