白车身铝减震塔冲孔设备的设计

2021-07-28郑志敏

郑志敏

[摘 要]介绍白车身铸铝减震塔在线冲孔设备。该设备结合了机械、模具、液压、气动及电机等多方面的技术,采用了多个冲头及下模在空间上整合在一起的方式,通过液压缸驱动冲头往复运动,解决了铝减震塔冲孔空间局促,孔间距小的问题,而且提高了冲孔的效率。另一方面,本设备还采用平衡气缸,可有效降低冲孔设备的震动对白车身的影响,提高了冲孔的精度和质量。

[关键词]铝减震塔;冲孔

[中图分类号]U466 [文献标志码]A [文章编号]2095–6487(2021)05–00–05

The design of Aluminum Shock Tower Punch Machine

Zheng Zhi-min

[Abstract]A punch machine use for body in White aluminum shock tower is designed. The punch machine combines mechanical, mould, hydraulic, pneumatics and motor technology, integrates several punches and lower dies together in space, use hydraulic cylinder drive punch to move forth and back, solves the limited punch space problem and small distance between holes in sock tower problem and also improve the punching efficiency. On the other hand, the punching machine also use balance pneumatic cylinder, which can effectively reduce the impact of the vibration of the punching equipment on the body in white, and improve the accuracy and quality of punching.

[Keywords]aluminum shock tower;punch

铝合金具有低密度、抗腐蚀及可回收等优点,在汽车行业越来越受到重视[1]。随着技术的发展,在汽车行业,铝合金将逐渐替代钢材[2]。铝合金材料在白车身上应用得越来越多,对铝合金材料的加工技术的需求也越来越高。本文开发了一种专门针对白车身铸铝减震塔的在线冲孔设备。

1 具体的需求和设计方案

1.1 具体需求

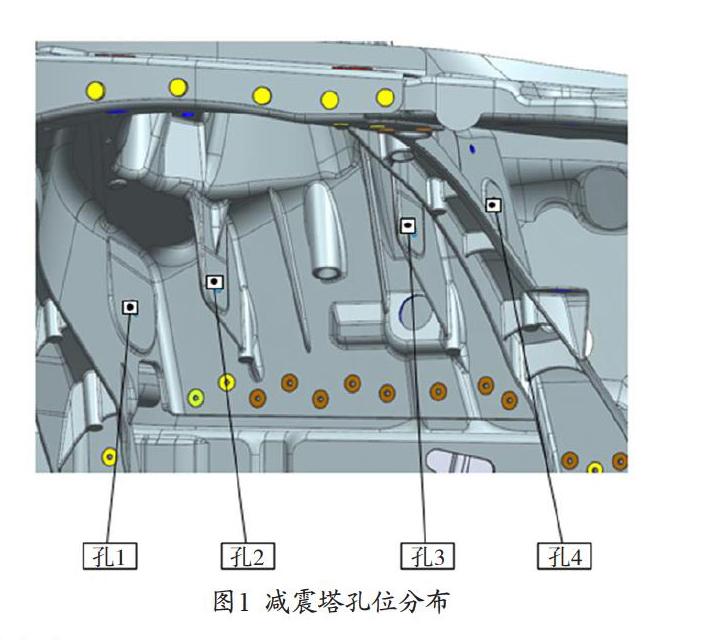

在车型为白车身的铸铝材料减震塔处,需要冲孔,4个孔分别位于4条平行的加强筋上,4个孔在同一条直线上,但孔间距仅为60 mm/160 mm/60 mm,如图1所示。整个白车身左右减震塔共8个孔。

图1 减震塔孔位分布

1.2 设计方案

采用机、电、气、液相结合的方式,对铝减震塔在线冲孔设备进行设计。针对左右减震塔需要采用左右对称的两台在线冲孔设备,分别布置在白车身的左右两侧。在线冲孔设备的基本设计思路为:①采用Y向滑台和翻转机构相结合的方式。当白车身到位时,减速电机驱动Y向滑台先滑动到工作位,此时4个孔的凹模(1、2号孔凹模背靠背集成在一起,3、4号孔凹模背靠背集成在一起,可以节省空间)及2、3号孔的凸模到位,然后,液压缸翻转机构将1、4号孔的凸模翻转到工作位。液压缸驱动安全插销锁死翻转机构,此时,采用液压双动块式缸驱动凸模先沿着孔的轴向反向运动,冲1、3号孔,液压双动块式缸再驱动凸模沿着孔的轴向正向运动,冲2、4号孔。②还采用平衡气缸,将冲孔设备浮动在X向的滑台上,将冲孔设备的振动对车身的影响减低到最小,提高了冲孔的精度和质量。采用此方案,不仅可以在狭小的空间内对4个孔进行冲孔,还能提高冲孔设备的效率。在线冲孔工位步骤如下:

(1)白车身及滑撬进入本工位;

(2)升降滚床下降,白车身与滑撬脱离,并落到地板夹具上;

(3)地板夹具夹具白车身;

(4)冲孔设备Y向滑台滑入到工作位;

(5)1、4号孔的凸模的翻转机构插销退回;

(6)1、4号孔的凸模的翻转机构翻入到工作位;

(7)1、4号孔的凸模的翻转机构插销伸出;

(8)X向浮动机构锁死液压缸打开(冲孔设备处于浮动状态);

(9)冲孔液压缸动作,冲1、3号孔;

(10)冲孔液压缸动作,回到中间位;

(11)冲孔液压缸动作,冲2、4号孔;

(12)冲孔液压缸动作,回到中间位;

(13)X向浮动机构锁死液压缸夹紧(冲孔设备处于固定位置);

(14)1、4号孔的凸模的翻转机构插销退回;

(15)1、4号孔的凸模的翻转机构翻出;

(16)1、4号孔的凸模的翻转机构插销伸出;

(17)冲孔设备Y向滑台滑出;

(18)地板夹具打开;

(19)升降滚床上升,滑撬随滚床上升,白车身落到滑撬上,并与地板夹具脱离;

白车身及滑撬进入到下一工位。

2 设计要点

2.1 冲孔设备的机械设计

2.1.1 铸铝件冲孔力计算

减震塔的铸铝件的材料为AL-LEG.+DBL4918.30,厚度5.476 mm,孔直徑12.5 mm。

冲孔力的计算公式为[3]:

Fp=K×L×t×τ (1)

式(1)中,Fp为平刃口冲孔力(N);t为材料厚度(mm);τ为材料抗剪强度(MPa);K为安全系数,一般取K=1.3。

铸铝件厚度为5.476 mm,孔周长为39.27 mm,材料抗剪强度为180 MPa。

单个孔需要的冲孔力为F=1.3×39.27×5.476×180=50 320 N。

本设备2个孔一起冲孔,故需要的冲孔力为100 640 N。

2.1.2 凸凹模设计(图2和图3)

首先需要确定凹模和凸模的间隙。一般根据以下经验公式计算出合理的间隙Z[4]::

Z=mt (2)

式(2)中,t为材料厚度。

当t < 3 mm时,软钢、纯铁m值一般为6%~9%,铜、铝合金m值一般为6%~10%;硬钢m值一般为8%~12%。

当t > 3 mm时,软钢、纯铁m值一般为15%~19%,铜、铝合金m值一般为16%~21%;硬钢m值一般为17%~25%。

减震塔的铸铝件厚度为5.476 mm,故m值取18%。

双边间隙Z=18%×5.476=0.98 mm,则单边间隙为0.49 mm。

凸模的尺寸直接采用需要冲孔的尺寸,冲孔间隙放在凹模上。凹模采用柱形刃口形式的凹模。

2.1.3 冲孔机构设计

由于空间有限,且出于简化的目的,内模框架与外模框架中间采用滑动板来替代导柱、导套的作用。内模框架上下侧各4块滑动板,左右侧各6块滑动板,如图4所示。

内模座安装在内模框架上,内模座中间为空心,废料可以冲入内模座中,通过废料管道,排出设备外。废料管道上带传感器,用来感应落料是否随废料管排出设备外,如图5所示。

内模框架与外模框架之间安装一个液压双动块式缸,可以驱动内模框架与外模框架之间双向运动。内模框架与外模框架支架还有接触式传感器,用来识别内模框架与外模框架的相对位置,如图6所示。

由于与白车身数模干涉的原因,1、4号孔的凸模无法通过Y向直线运动到工作位,所以,外模框架上带翻转架构用来将1、4号孔的凸模翻转到工作位置。翻转机构由液压缸驱动,并且有两个液压缸带插销来保证其安全,不发生误动作。不论翻转机构在打开位置,还是在工作位置,两个液压缸都会将翻转机构锁死,只有在翻转机构运动的时候,液压缸才会缩回插销,此时,翻转机构才能动作,如图7、图8所示。

将上述的内模框架和外模框架放置于X向滑台上,滑台采用滑轨和滑块的方式来滑动,浮动气缸安装在X向滑台底座和外模框架之间,通过浮动气缸来平衡内模框架和外模框架的重量,如图9所示。

在X向滑台底座和内模框架之间,安装液压缸驱动的锁紧机构。当冲孔设备不工作时,将内模框架和外模框架锁死,防止其从X向滑台上滑落,发生事故,如图10所示。

上述的整个机构(含X向滑台)放置于Y向滑台上,Y向滑台通过滑轨和滑块来运动,滑台为对心曲柄滑块机构,冲孔设备的工作位和停放位位于机构的死点位置,如图11所示。

2.2 冲孔设备的液压系统设计

2.2.1 运动分析

本设备的液压动作分8个步骤:①液压插销缩回;②翻转机构翻入;③液压插销伸出;④液压冲孔1、3;⑤液压冲孔2、4;⑥液压插销缩回;⑦翻转机构翻出;⑧液压插销伸出。

2.2.2 负载分析

本设备的最大负载为冲孔液压缸的负载。故重点分析冲孔液压缸的负载。

液壓缸驱动执行机构进行直线往复运动时,所受到的外负载为[5]:

F=FL+Ff+Fa (3)

式(3)中,FL为工作负载;Ff为摩擦阻力负载;Fa为惯性负载。

(1)工作负载。冲孔液压缸的工作负载为冲孔力和外模框架在X向的重力分量之和。其中,外模框架的重量920 kg,外模框架与水平面的夹角为11°(由产品决定)。冲孔力大小为100 640 N,详见2.1冲孔力计算。

FL=Fp+G×sinθ =100640+9.8×920×sin11°=102 353 N。如图12所示。

(2)摩擦阻力负载。摩擦阻力负载计算公式为:

Ff =f×FN=f ×G×sinθ (4)

式(4)中,FN为运动部件的重力外负载对支撑面的正压力;f为摩擦系数。

摩擦系数取0.1,可得Ff=0.1×9.8×920×sin11°=171 N。

(3)惯性负载。惯性负载计算公式为:

(5)

式(5)中,m为运动部件质量;a为运动部件加速度;G为运动部件的重力;g为重力加速度;?v为速度的变化量;?t为速度变化所需的时间。

冲孔时间为2 s,液压缸行程为20 mm,其速度为10 mm/s,冲头加减速时间均为0.5 s。可得Fa=980×10/0.5=19 600 N。

综上可得,冲孔液压缸的总负载为122 124 N。

2.2.3 液压系统参数确定

(1)液压缸的有效工作面积。本冲孔设备采用12 MPa的工作压力。其中冲孔液压缸采用12 MPa的工作压力,翻转缸通过减压阀将其工作压力降低到4 MPa,插销液压缸和锁紧液压缸也通过减压阀将其工作压力降低到5 MPa,见图13。液压缸的有效工作面积可由下式求得:

(6)

式(6)中,F为液压缸上的外负载(N);为液压缸的机械效率,P为液压缸工作压力(Pa);A为液压缸的有效工作面积(m?)。

由式(6)可得所需的冲孔液压缸的工作面积为:A=122 124/(0.8×12×106)=0.012 72 m?=12 721 mm?。

由公式,可得需要的冲孔液压缸直径为127 mm。

行程根据冲孔需求,两侧都采用20 mm的行程。根据上述计算结果,液压缸采用某知名公司的液压双动块式缸,型号为E1550940。其活塞直径为128 mm,单侧行程为20 mm。

(2)流量计算。①冲孔液压缸:冲孔时间为2 s;液压缸行程为20 mm,则速度为10 mm/s。②其流量为:Q=A×v=π×L2×v/4=3.142×1282×10/4=128 696 mm?/s。翻转液压缸:直径为50 mm,行程为230 mm,翻转时间为5 s,则速度为46 mm/s。其流量为Q=A×v=π×L2×v/4=3.142×502×46/4=90 333 mm?/s。③插销液压缸:直径为40 mm,行程为50 mm运动时间为2 s,则速度为25 mm/s。其流量为Q=A×v=π×L2×v/4=3.142×402×25/4=31 420 mm?/s。由于2个插销液压缸同时动作,需要的流量为62 840 mm?/s。④锁紧液压缸:直径为40 mm,行程为50 mm,运动时间为2 s,则速度为25 mm/s。其流量为Q=A×v=π×L2×v/4=3.142×402×25/4=31 420 mm?/s。

综上可知,冲孔液压缸需要的流量最大。

(3)液压泵的选型。液压泵的最高工作压力P由公式可得:

P≥P1+?P (7)

式(7)中,P1为执行机构(液压缸)的所需的最大压力;

?P为液压泵的出口至执行机构进口之间的总的压力损失,包括沿程压力损失和局部压力损失.在此只能进行估算,参考以下经验数据:一般节流调速和管路简单的系统取?P=0.2~0.5 MPa。这里取?P=0.5 MPa,则液压泵的最高工作压力P≥12.5 MPa。

(4)液压泵的最大供油量。液压泵的最大供油量Q由公式可得:

Q≥K×Qmax (8)

式(8)中,K为考虑系统中的有泄漏等因素的修正系数,一般K=1.1~1.3;Qmax为同时动作的各液压缸所需的流量之和的最大值。

这里K取1.1。由于单侧冲孔设备的冲孔液压缸、翻转液压缸、插销液压缸和锁紧液压缸没有同时动作,但是,左右侧的冲孔设备的液压缸会同时动作,故Qmax为冲孔液压缸的流量的两倍。则Q≥K×Qmax=1.1×2×128 696 mm?/s=283 132 mm?/s=4.8L/min=

284×10-6m?/s

根据上述计算过程中计算的最高工作压力和最大供油量,采用某知名品牌的叶片泵,型号为PV7-1X/25-30RE01MC0-16。

(5)液壓泵的驱动功率。液压泵的驱动功率P由公式可得:

P=P1×Q×/η (9)

式(9)中,P1为液压泵的最大工作压力(Pa);Q为液压泵的输出流量(m?/s);η为液压泵的总效率。

这里取η=0.8,P=12.5×106×284×10-6/0.8=4.4 kW。

故综合上述因素考虑,电机功率取7.5 kW,采用某知名品牌的电机,型号为M550-P132/L4。

另外,本液压系统还配置了液压油冷却装置。本液压系统的液压原理如图14所示。

2.3 冲孔设备的气路设计

本冲孔设备采用平衡气缸,如图15所示,将冲孔设备浮动在X向的滑台上。X向滑台上的设备重量为1.67t。X向滑台与水平面的角度为11°,采用的气缸直径为125 mm,行程为100 mm。

气缸受力为:

F=G×sinθ (10)

式(10)中,G为重力;θ为角度。式(10)可得,气缸受力F=1.67×103×9.8×sin11°=3 110 N。气缸所需的压力为P=F/A=F/πr?

=3 110/(3.142×1252/4)=0.26 MPa。故需要用采用减压阀将压力控制在0.26 MPa左右,以平衡内模框架和外模框架的重量。

本冲孔设备的气路原理图如图16所示。

2.4 Y向滑台的减速电机选型

将工作节拍时间设置为变量,对Y向滑台减速电机的转速进行分析。单个节拍包括滑台入工作位阶段(0-t3)。设备冲孔阶段(t3-t4),滑台滑出工作位阶段(t4-t7),如图17所示。

滑台的单个工作节拍可细分为:0-t1为滑台滑入阶段中的加速阶段;t1-t2为滑台滑入阶段中的匀速阶段;t2-t3为滑台滑入阶段中的减速阶段;t3-t4为冲孔设备工作阶段;t4-t5为滑台滑出阶段中的加速阶段;t5-t6为滑台滑出阶段中的匀速阶段;t6-t7为滑台滑出阶段中的减速阶段。

根据生产实际需求,滑台滑入时间为5 s,其中加速和减速时间分别为1 s。设备冲孔时间此处简化为1 s,滑台滑出时间为5 s,其中加速和减速时间分别为1 s。滑台上运动部分的质量为2 500 kg,曲柄的长度为325 mm,旋转角度为180°,连杆长度为678 mm,滑台行程为650 mm。根据上述参数,在仿真软件中对滑台进行简化建模,并将工作节拍时间设置为变量,对减速电机的转速、扭矩和转动惯量进行仿真分析。

不同工作节拍时间下的减速电机转速如图18所示,从图中可以看出,在滑台滑入和滑出的匀速运动阶段,减速电机的转速最大,为7.5r/min。

不同工作节拍时间下的减速电机扭矩如图19所示,从图19中可以看出,在滑台滑入匀速运动阶段结束,开始减速时,减速电机的扭矩达到最大值,为504 N.m。

不同工作节拍时间下的减速电机转动惯量如图20所示,从图20中可以看出,转动惯量很小,基本可以忽略不计。

根据上述的仿真结果,采用某知名品牌的减速电机,最终选择的减速器型号为G500-B2700,电机型号为M550-P90/L4。

3 结论

本文通过以机、电、液、气相结合的方式,设计了一种铝减震塔在线冲孔设备,解决了铝轮罩在线冲孔的两个技术难点:①空间局促,孔间距小,且产能要求高;②冲孔设备冲孔时的振动,对车身的影响,进而影响冲孔的精度和质量。本冲孔设备在现场已经实现安全、稳定的生产,达到设计需求的要求。

参考文献

[1] 董红顺.精密铸造铝合金车身部件开发设计及应用[D].合肥:合肥工业大学,2020.

[2] LEONARD E. How to make a car lighter and safer[C].SAE TECHNICAL PAPER SERIES,2004-01-1172.

[3] 模具實用技术丛书编委会.冲模设计应用实例[M].北京:机械工业出版社,1999.

[4] 崔德梅,段维峰.基于斜刃浮动凹模、阶梯快换凸模的车架复合冲裁模研究[J].制造技术与机床,2006(8):28-31.

[5] 左健民.液压与气压传动[M].北京:机械工业出版社,2005.