MXene材料的制备、电化学储能性能研究现状

2021-07-28沈斯崎

沈斯崎,吴 强,李 俊

(同济大学 电子与信息工程学院,上海 201804)

1 前 言

二维纳米材料是一种具有特殊结构的材料,通常表现为纳米级厚度的片层结构。这类材料具有极高的比表面积、优异的机械柔韧性以及独特的表面电子分布,表现出特殊的电化学性能,因此在能量存储领域有着广阔发展空间。自2004年NOVOSELOV等[1]通过机械剥离成功制备了单层石墨烯以来,六方氮化硼[2]、二维过渡金属硫化物(TMDs)[3-5]、金属有机框架材料(MOFs)[6]、共价有机框架材料(COFs)[7]和金属氮化物[8]等二维材料相继被成功制备并应用于储能研究。在2011年,由NAGUIB和YURY等[9-10]通过特殊的刻蚀方式从三维三元氮化物或碳化物 (MAX)相陶瓷材料成功剥离出MXene材料。这是一种由过渡金属层和氮元素或碳元素层交替排列的有序晶体,具有可调控的手风琴结构、优异的导电性、亲水性、热稳定性和较高的比表面积[11-12]。

Mxenes由于具有一系列优异的物理化学性能,被广泛应用于锂离子电池和超级电容器等电极。一方面,相比于传统的石墨基锂离子负极材料,Mxenes具有更高的嵌锂容量、优异的电导率及良好的电解液浸润性。2011年,NAGUIB等[9]首次验证了使用Ti3C2MXene材料作为锂离子负极的可行性。随后,针对Mxenes锂离子负极材料的理论计算与实验研究逐步展开。TANG等[13]研究了锂离子在Ti3C2MXene材料及其氟化和羟基化衍生物表面吸附和扩散过程,进一步揭露了MXenes电极材料低工作电压及低扩散势垒的优异性质。XU等[14]通过动态热力学模拟,证明了Ti3C2(OH)2中的微孔结构能够提升其嵌锂能力。此外,一系列的Mxenes基复合材料,如Ti3C2Tx/CNF[15]复合材料,SnO2-Ti3C2[16]复合材料,PVP-Sn(IV)@Ti3C2[17]复合材料等也被相继报道,相关的研究也是层出不穷。另一方面,Mxenes作为超级电容器电极材料也具有优异的电化学性能。自从LUKATSKAYA等[18]首次提出Na+,K+,NH4+,Mg2+和Al3+等阳离子能在Ti3C2TxMXene层间自发嵌入脱出以来,各种各样具有高比电容、良好循环稳定性以及倍率性能的MXene超级电容器电极材料,如clay-like Ti3C2TxMXene[19],macroporous Ti3C2TxMXene[20],PPy/Ti3C2Tx,MXene/CNT[21],MXene/LDH[22]等,也被广泛合成和研究,显示出Mxenes在储能方面的巨大应用前景。

本文首先介绍了MAX相陶瓷材料和MXene的结构,然后对Mxene不同的制备方法进行介绍和比较,分析了层间距、表面基团和测试环境等对MXene电化学储能性能的影响。重点介绍了不同基体的化学/物理性质、微观结构以及基体组成对MXene基复合材料在电化学储能方面的影响和应用,最后根据MXene目前存在的问题,对其今后在电化学储能领域中研究和应用前景进行了展望。

2 MXene的结构与制备

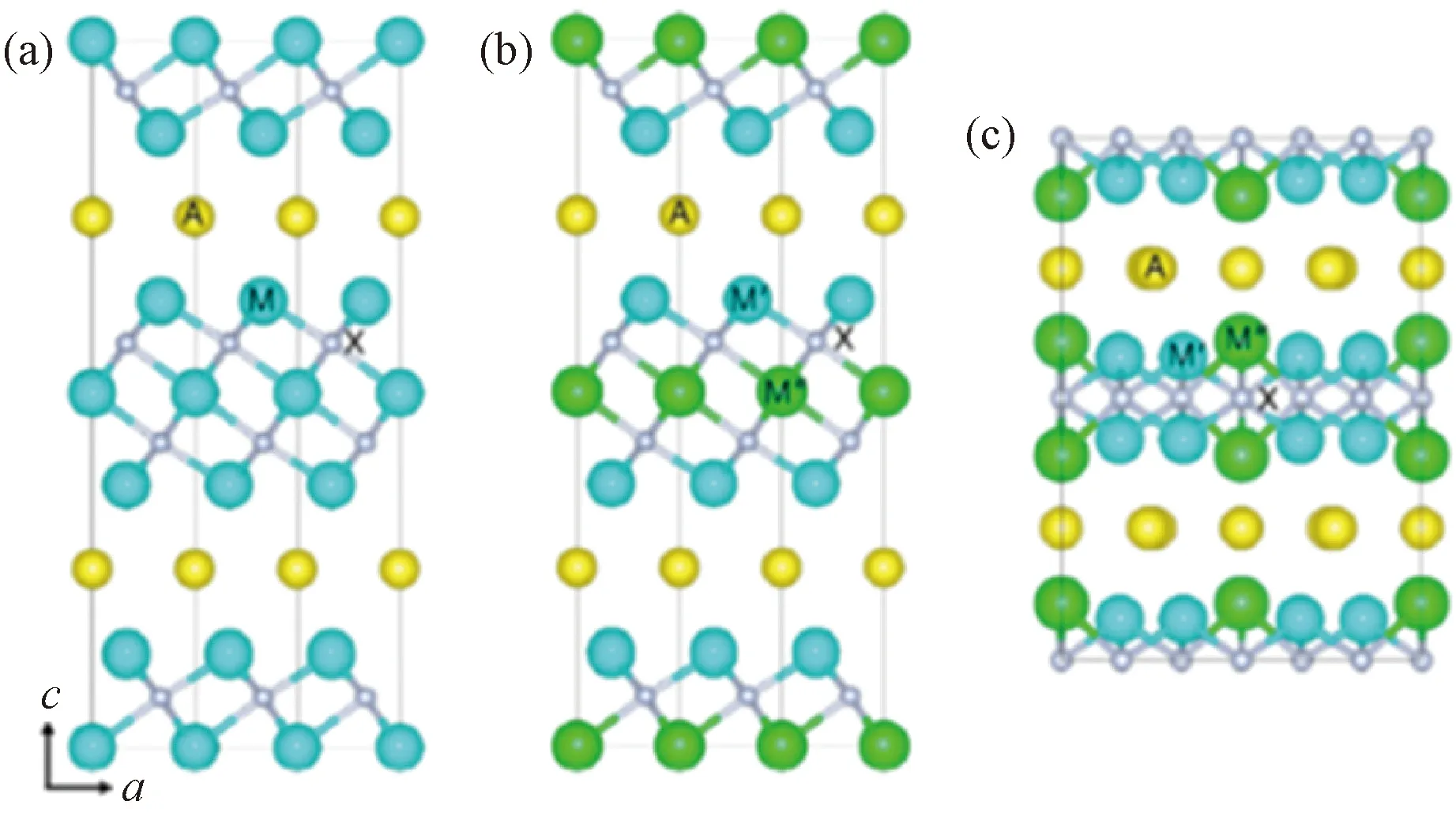

MXene多数是通过刻蚀掉MAX相中的A原子制备的。MAX相陶瓷是一类空间结构有序的三元氮化物和(或)碳化物,属于六方晶系,化学式为Mn+1AXn(n=1,2,3)。其中M代表过渡金属元素Ti, Sr, V, Cr等[23];A为IIIA或IVA族元素主要有Al,Ti,Si,Ge等;X代表C或N元素。在MAX相中,Mn+1Xn层构成结构的主体部分,M原子层和X原子层交错排布,A原子层以单层有序间隔插入M-X层间。图1展示了三种MAX相陶瓷可能的结构,分别是M为单一过渡金属元素的结构(图1(a)),M包含两种过渡元素的面外构型(图1(b))和面内构型(图1(c))。

图1 (a)M3AX2,(b) 面外有序双过渡金属和(c) 面内双过渡金属晶体结构示意图Fig.1 Crystal structure of (a) M3AX2, (b) out-of-plane ordered double transition-metal and (c) in-plane double transition-metal

在MAX相中,M层、X层和M-X以金属/共价/离子混合形式成键[23],M和A 以金属键连接,两者的作用力较强,但后者的化学活性强于前者的[9,23]。因此可以移除A层得到MXene,其对应的化学式为Mn+1XnTx(n=1~3),T表示表面基团(-F,-OH,=O)。其结构示意图以Ti2CTx为例,如图2中右侧所示。然而并不是所有MAX相的A层都可以被刻蚀,随M和A间化学键的增强,刻蚀难度也会上升。目前仅有A元素是铝或者硅的MAX相可以移除A层得到MXene[9-10]。已有报道的合成方法有氢氟酸刻蚀法,高温刻蚀法和化学气相沉积法,不同合成方式所制备的MXene在结构和表面基团分布上有着显著差异,表现出的形貌和性能也有所不同。

2.1 氟酸、氟盐刻蚀法

2.1.1氢氟酸刻蚀法 氢氟酸刻蚀法是在一定温度下,向5~50 wt%的氢氟酸溶液加入MAX相陶瓷粉末剧烈搅拌反应8~50 h,将所得产物洗涤离心后得到MXene片层材料。以前驱体Ti2AlC为例,反应的化学方程式为:

Ti2AlC+3HF=AlF3+3/2H2+Ti2C

(1)

Ti2C+2H2O=Ti2C(OH)2+H2

(2)

Ti2C+2HF=Ti2CF2+H2

(3)

该刻蚀过程如图2所示。氢氟酸将Ti2AlC中有序间隔排列的铝原子层移除,得到Ti2CTxMXene。副反应(2)、(3)与主要反应(1)同时发生,使得制备的MXene表面存在大量基团(-OH、-F和=O)。

图2 从Ti2AlC相形成Ti2CTx MXene的示意图[24]Fig.2 Schematic illustration for the formation of Ti2CTx MXene from Ti2AlC phase[24]

对于大多数MAX相陶瓷,5 wt% 的氢氟酸溶液就可完全刻蚀铝层,但M元素的原子序数越高,M-A键的结合力越强,达到相同刻蚀效果所需氢氟酸溶液的浓度就越高,时间也越长[25]。对于同一种MAX相,不同浓度的氢氟酸溶液,对刻蚀后MXene形貌有极大影响。Alhabeb等[26]通过研究不同浓度的氢氟酸对Ti3C2Tx的刻蚀效果,发现在同等刻蚀时间及刻蚀温度下,氢氟酸浓度越高,MXene层间距离越大,已通过电子扫描显微图像(SEM)和X射线衍射图谱(XRD)(见图3)验证。Wang等[27]和Ghidiu等[19]认为出现这一现象的原因是高浓度的氢氟酸溶液在刻蚀铝层时,大量H+离子随A层的剥离插入附着于过渡金属层,导致片层结合力被大幅度削弱,致使水分子也插入层间,进而扩张了层间距。结合图2的反应示意图和图3的表征可知,层间距的扩张除了H+离子插入外,-F基团也对此有贡献。在高浓度的氢氟酸环境中,过量的酸会发生式(3)中的反应,致使片层表面-F基团分布密集,降低表面能。这进一步使相邻片层相互排斥,利于层间扩张,但也加剧疏水性,使溶剂分子的插入受到阻碍,也可能会阻碍扩张。因为反应中的片层剥离过程较难观测和定量分析,有关这一可能的研究,现在还处于理论阶段。

图3 MAX和MXene粉末的SEM图像和XRD图谱 (a) Ti3AlC2(MAX)粉末的致密层状结构; (b) 30 wt%; (c) 10 wt%; (d) 5wt%的HF刻蚀的多层Ti3C2Tx粉末; (e)所有样品XRD图谱 [26]Fig.3 SEM images of MAX and MXene powders and XRD patterns.SEM images of (a) Ti3AlC2(MAX) powder showing the compact layered structure, multilayered Ti3C2Tx powder synthesized with (b) 30 wt%; (c) 10 wt%; (d) 5 wt% HF;(e) XRD patterns of all the powders][26]

2.1.2氟盐-盐酸混合液刻蚀 氢氟酸溶液对MAX相陶瓷的刻蚀本质上是F-离子在强酸环境下和Al层进行反应,移除Al原子层的过程,因此也可利用强酸和氟盐混合溶液作为刻蚀剂。由于氟盐中的阳离子体积比H+大,在阳离子自发插入片层间隙时,会使片层更易分离。利用该方法得到的产物呈黏土状,在烘干后即可得到MXene。这种方法与直接使用氢氟酸溶液刻蚀相比,腐蚀性低,得到的产物层间距更大[27-28]。同时避免了过量的氢氟酸和材料发生副反应,降低了-F基团分布密集,提升了材料的表面亲水性。这有利于材料在电介质中的浸润,提升离子交换速率。

在混合液体系中,相对成熟的有盐酸/氟化锂混合溶液,例如GHIDIU和GOGOTSI在一系列报道[28-33]中,使用氟化锂(与MAX相粉末的物质的量之比为0.7)与6M 盐酸溶液混合溶液刻蚀MAX相陶瓷,制得了Tin+1CnTx(n=1~3)、Ti2N、Zr3C2、Ti4N3等MXene材料。在这些报道中,所制备的MXene中可以发现其表面基团以=O为主,反应所剩余的杂质也较少,产物的洗涤和纯化也较为简单。在简化操作,提升安全性的同时,产物电化学性能稳定,实验结果具有可重复性。

此外,还有一些其他的含氟盐也被用于刻蚀,例如,Halim等[33]使用NH4HF2代替LiF刻蚀Ti3AlC2,其反应如下:

Ti3AlC2+3NH4HF2=(NH4)3AlF6+3/2H2+Ti3C2

(4)

Ti3C2+aNH4HF2+bH2O=

(NH3)c(NH4)dTi3C2(OH)xFy

(5)

NH4HF2化学活性温和,整个刻蚀过程稳定,可以引入NH3和NH4+等更大的插入体扩张片层间隙,刻蚀后的MXene会成胶体,片层间有充当粘结剂的盐层[34]。盐层可以在极性溶剂或碱性溶液中除去,得到少层MXene,或者超声分散剥离出单层MXene。但是这种混合刻蚀方式存在着时间长、反应需要一定温度和引入阳离子杂质等问题。在深入研究化学性质更温和的刻蚀剂时,也要进一步缩短反应时长,减少残留。

2.2 高温刻蚀法

高温刻蚀法的本质是通过热能促使化学键断裂,达到分离A原子层的目的。刻蚀工艺是将刻蚀剂(含氟盐熔融体)和MAX相陶瓷粉充分混合后,在保护气氛下高温煅烧,熔融体冷却后洗涤得到MXene。

参照高温氧化剥离石墨烯片层的方式,URBANKOWSKI等[35]以Ti4AlN3为前驱体,Ar气氛保护下,在550 ℃使用氟化物作为刻蚀剂,得到了Ti4N3MXene。其优点在于没有溶剂作用,表面基团少,具有最高的状态密度。类似的还有以熔融盐浴法对MAX相陶瓷进行刻蚀,以及高温真空条件下的A原子层置换刻蚀[36-39]。但是这种合成方式也有缺点,热能不仅作用于A原子层,M-X的化学键也会受到作用,并且在刻蚀剂作用下被破坏,致使晶体出现大量缺陷。

BARSOUM等[36]通过将Si扩散到熔融冰晶石中,使Ti3SiC2向部分有序立方Ti(C0.67Si0.06)相转变,发现生成的晶体表面有大量碳化物,并且Ti层有明显的缺陷。PRESSER等[39]的研究表明,当X元素为C时,熔融盐浴刻蚀的MXene上附着大量碳化物及其衍生物。而且熔融盐在刻蚀过程中会嵌入过渡金属层的缺陷中,进一步扩大缺陷,导致晶体尺寸减小。这种刻蚀对于MAX相中的元素的选择度低,M层在刻蚀期间也会出现剥离,难以得到大面积具有二维结构的MXene。

2.3 化学气相沉积法(CVD法)

CVD法具体步骤是将两种或以上的原料气化导入反应室中进行化学反应,然后沉积到预置在反应室内的晶体表面得到薄膜,或者是气态原料直接和晶体反应,沉积到其表面形成薄膜。在使用CVD法制备MXene时,适合的C源或N源被高温气化,在过渡金属箔表面反应得到纳米级厚度的超薄片层。与刻蚀类方法的减材制备相比,CVD法是一种增材制备方法,所得的MXene晶体结构和表面基团分布高度可控,晶体缺陷少,导电性能优异[40-41]。XU等[40]以甲烷为C源,在1085 ℃下,与置于铜箔上的Mo箔进行化学气相沉积得到了二维超薄Mo2C MXene材料。WHELAN等[41]也使用类似方式,以NH3为N源,合成了单层大尺寸高规整度的Ti2N和Zr2N。

但是CVD法制得MXene材料为大尺寸单片层,不易堆叠成松散结构,自身晶格间隙小,离子不能进行嵌入,难以获得插层电容[41]。并且这种方法制备的MXene材料的表面基团以-CH3或-N为主,双电层效应不明显,对离子吸附贡献低,在电化学表现上并不突出,因此电化学相关研究上较少用到CVD法合成的MXene。

3 电化学储能性能及其影响因素

MXene具有其独特的二维片层结构,高导电率[11]、低离子扩散系数等优势,同时表面带有-F,-OH和=O基团。其中的=O能提供较好的亲水性和离子传导性,使得MXene在超级电容器和离子电池领域表现出好的应用潜力。通过原位XRD测试[12]表明,由单层或少层 MXene 堆叠制成的电极,其电容主要由带电粒子的层间嵌入和嵌出贡献,是一种赝电容电极。因此同种元素构成的MXene在电化学性能(主要是离子吸附性能)上主要受到层间距、表面基团和测试体系的影响。

3.1 层间距

多层MXene最大特点是其手风琴结构,可实现锂离子在MXene中嵌入和脱嵌,层间距可影响反应中离子的交换行为。ZHAO[42]、YANG[43]和LU[44]等对Tin+1CnTxMXene片层结构进行研究,表明同一元素成分及刻蚀方法的MXene,层间距较大的多层MXene电极具有更大的有效比表面积以提供活性位点,进而提高在高扫描速率下的比容量。

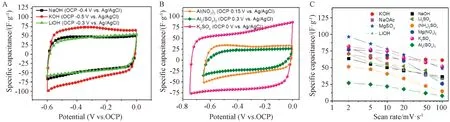

由于MXene表面具有良好的离子传输能力,在没有外加电场下,离子或分子也能自发插入层间,因此可将MXene和盐溶液超声混合,加速自发插入过程用于扩张层间距[35]。LI[45]、LUO[17]、LI[46]和LUKATSKAYA等[18]通过XRD求算面间距,对离子插层行为及电化学性能变化进行研究。其中LUKATSKAYA等[18]系统地研究了在水溶液中,不同的盐类插层对Ti3C2Tx层间距离的影响结果表明层间距主要取决于插入体的体积和电荷 (如表1所示)。由于插入MXene层间的插入体主要是盐溶液中的阳离子,在相同阴离子环境下,阳离子体积越大,层间距扩张越大;在相同阳离子环境下,由于阴离子对阳离子的吸引,电负性较强,体积较大的阴离子对于插层的阻碍相对较大,致使层间距的扩张受限。在这一系列的电极中,层间距较大的电极样品在高扫描速率下表现出更好的比电容保持率,部分结果如图4所示。其中,KOH和NaOH插层处理后的电极,在扫描速率由5 mV/s提升到100 mV/s的过程中,保持了85%以上的比电容。这项研究同时也指出除锂电池外,MXene材料应用于钠电池或其他阳离子电池的可能性,拓展了相关研究方向。

表1 Ti3C2在不同盐类插层下的层间距[18]Table 1 d-spacing with different salt intercalations[18]

图4 Ti3C2Tx基超级电容器在不同电解质中的电化学表现 (A)20 mV/s 扫描速率下,在NaOH、KOH和LiOH溶液中的CV数据;(B)20 mV/s 扫描速率下,在K2SO4、Al2(SO4)3和Al(NO3)3溶液中的CV数据;(C)不同水性电解质中倍率性能的汇总[18]Fig.4 Electrochemical performance of Ti3C2Tx based supercapacitors in various aqueous electrolytes. (A) CV profiles in NaOH, KOH, and LiOH containing solutions at 20 mV/s; (B) CV profiles in K2SO4, Al2(SO4)3, and Al(NO3)3 solutions at 20 mV/s; (C) summary of rate performances in different aqueous electrolytes[18]

3.2 表面基团

对于氢氟酸刻蚀法(包括改进后的酸盐混合刻蚀法)得到的MXene材料,其表面基团以-F,-OH和-O为主,其中-F和-OH会阻碍离子传输,而对电化学储能性能具有实际贡献的是=O[47]。HU等[48]也从表面基团稳定性角度分析后获得了相似的结果。相对于-F和-OH基团,=O能量较高,在离子传输时阻碍最小,并且能提供稳定的电化学活性点位。在理论计算中,Ti3C2Tx的表面基团全部为=O时,理论比电容可达到1190 F/g[49]。因此为实现Mxene在储能方面的应用,需对表面基团进行处理,主要包括刻蚀剂的选择、盐类插层和保护气氛退火等方法。

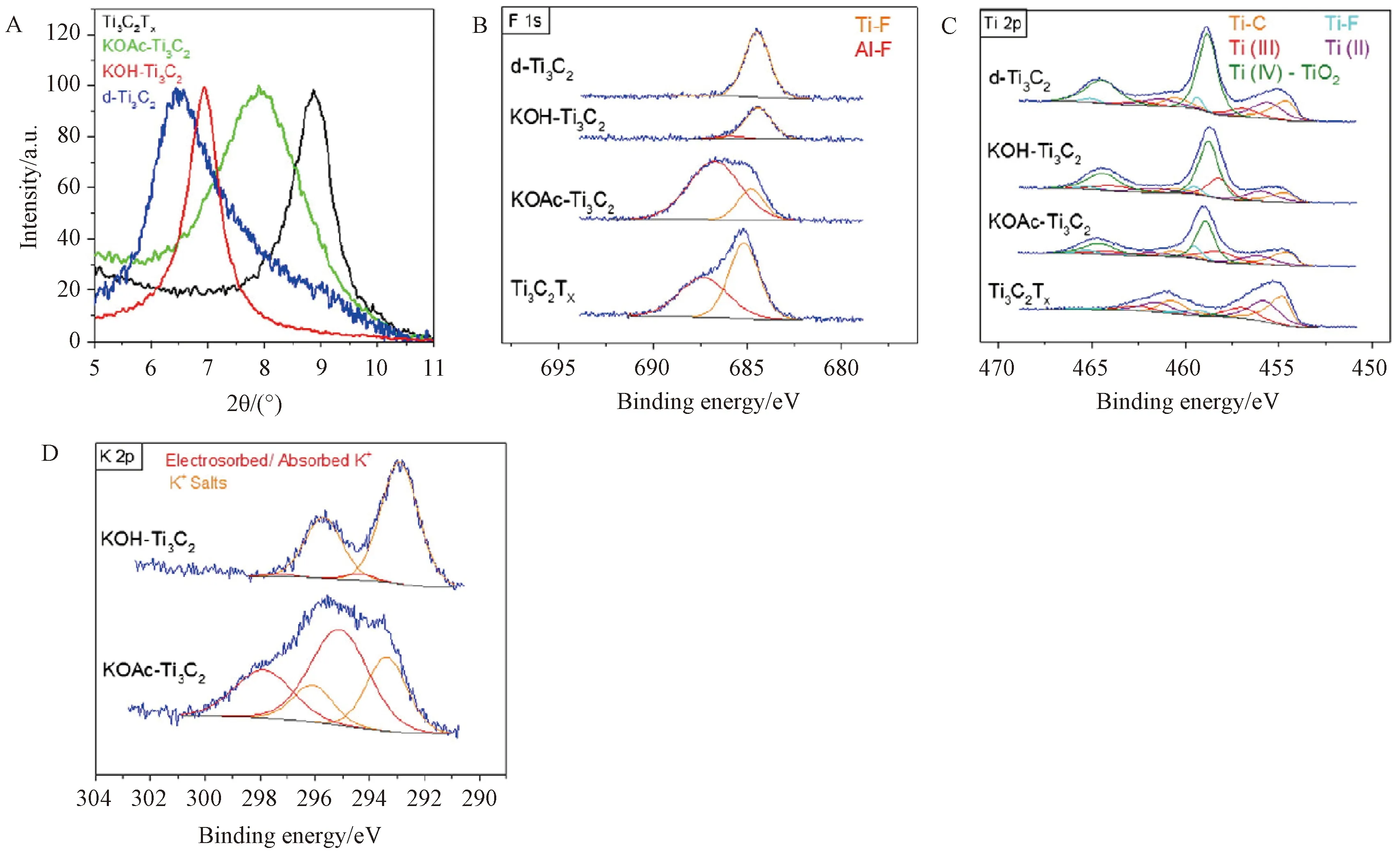

刻蚀剂的选择是直接在合成阶段对表面基团进行处理,主要是通过使用反应更为温和的刻蚀剂,减少水分子和F-离子与过渡金属层的副反应(形如式(2)、(3)中的反应),调控-F和-OH基团在表面的比例。对于合成后的MXene,碱性或有机溶剂插层处理可以进一步清除片层间残留的AlF3,降低表面-F基团比例[50]。DALL’AGNESE等[50]对比使用有机溶剂与各类钾盐(碱)溶液进行插层后的Ti3C2电化学性能,发现处理后的电极在表面基团分布上得以改善,储能性能有显著提升。从能谱图5 B、C可知,在二甲基亚砜(DMSO)中超声分散的样品d-Ti3C2表面所含的-F基团最少,=O基团比例最高,其电化学性能最好,达到520 F/cm3(325 F/g)。除了对表面基团的修饰作用外,溶液分散也在一定程度上扩张层间距(见图5A),降低了离子传输阻碍,提升了倍率性能。

图5 各种插层剂表面改性后的Ti3C2基材料的表征数据:(A)(0002)峰区域中的XRD,F 1s(B),Ti 2p(C)和K 2p(D)的高分辨率XPS光谱图[50]Fig.5 Characterization data of Ti3C2-basedmaterials after surfacemodification in various intercalation agents: (A) XRD in the (0002) peak region, and (B-D) high-resolution XPS spectra in the F 1s region, Ti 2p region and K 2p region, respectively [50]

保护气氛退火是一种表面基团修饰的手段,能提升MXene的电化学性能,主要表现在退火后表面含碳(氮)量提升,-F和-OH基团显著减少。KONG等[51]

在不同温度下对少层Ti3C2MXene进行热处理,处理后的形貌及元素构成如图6所示。随着退火过程,片层表面被氧化,形成了TiO2纳米颗粒,提升了表面含氧官能团比例。但温度过高时,片层表面将会形成致密结晶层,导致电化学活性点位损失,性能大幅度下降。适当煅烧退火处理的Ti3C2对锂离子电池的响应速度和容量得到大幅度提升,在400 ℃下退火处理的Ti3C2表现出最高的比容量和倍率性能(1C时约为126.4 mAh/g),在700 ℃下退火处理的Ti3C2表现出较高的首次库伦效率(62%)和超高的百次循环容量保持率(97%)。

图6 大气氛围不同温度退火的Ti3C2的典型表面形态 (a) 400 ℃, (b) 600 ℃, (c) 800 ℃, (d) 1000 ℃, (e) 1200 ℃和(f)由EDS表征的氧化前后Ti3C2的元素组成[51]Fig.6 Typical surface morphologies of the Ti3C2 heated in air at different temperatures (a) 400 ℃, (b) 600 ℃, (c) 800 ℃, (d) 1000 ℃, (e) 1200 ℃, and (f) the average elemental compositions of Ti3C2 probed by EDS before and after oxidation[51]

3.3 测试环境

测试环境对多层MXene材料电极的电化学储能性能影响主要基于电解液中溶质和溶剂的性质。其中,溶质的影响主要表现在其阳离子的体积和酸碱性,溶剂主要对电压窗口及离子传输速率有影响。

电解液根据其的电解质的性质,分为酸、碱、盐三类。MXene在三种电解质测试下,表现的电化学性能略有差异。酸溶液中的H+离子体积是所有阳离子中最小的,在离子传输过程中阻力最小。因此在高扫描速率下,多层MXene材料在酸溶液中表现了相当高的容量保持率。碱溶液中,多层MXene材料会堆叠成黏土状的胶体,制备的无粘合剂电极可在大幅度扭曲下保持稳定的电化学性能[19]。

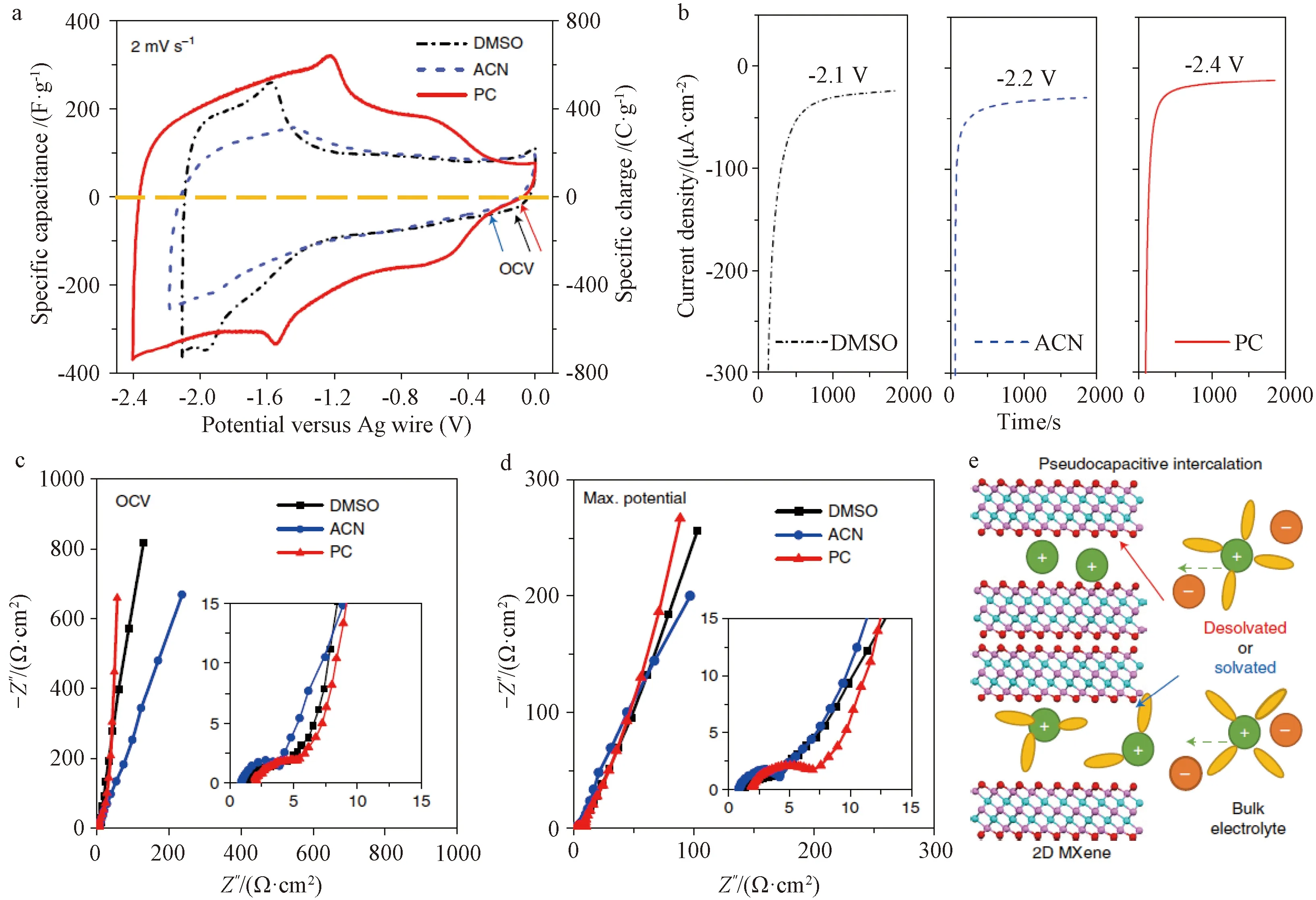

依照电解液溶剂分类,有水性电解液和有机电解液,其区别主要表现在电压窗口。在大电压窗口下,水性电解液会被电解,导致不能反映电化学性能,一般会用溶解有双三氟甲基磺酸亚酰胺锂(LiTFSI)的有机溶液(胶体)作为代替。常用的有机电解液溶剂有DMSO、乙腈(ACN)和聚碳酸酯(PC)[12]。由于有机分子会自发插入MXene片层间隙,相较于离子,体积更大的有机分子对于层间扩张帮助更大[17,48]。溶剂化的离子会随充放电过程进出片层间,直接提供电荷存储,或者在去溶剂化后增加单位面积离子吸附率。WANG等[12]的研究表明Ti3C2在DMSO基电解质、ACN基电解质和PC基电解质中的性能有一定的差异,以2 mV/s的扫描速率测试,得到的比电容分别是130 F/g(273 C/g)、110 F/g(242 C/g)和195 F/g(468 C/g),相关数据如图7和图8所示。经由原位XRD分析(图8),MXene电极在不同有机电解质中,电压变化会导致的层间距发生改变,因此离子嵌入和脱嵌过程与有机溶剂有一定关系。在DMSO基电解质中MXene电极的层间距离随电压有较大幅度的变化,这是因为Li+离子在升压阶段大量嵌入,片层两侧相互吸引,部分溶剂分子被挤出,导致片层间距减小。这种层间距变化不利于离子存储(图8a,d)。ACN基电解质中,层间距虽然不会随电压产生明显变化,但是离子溶剂化水平低,无法构成连续层,对Li+离子的传输有阻碍(图8b,e)。PC基电解质较为不同,在层间没有溶剂分子,层间距离完全不变。因为插入的离子完全去溶剂化以及材料本身的高电导率和低扩散阻力使其具有最高活性点位利用率(图8c,f)。

图7 大孔Ti3C2电极在含有1M LiTFSI的DMSO,ACN和PC有机电解质中的测试 (a) CV曲线; (b) 在施加的最大电位下收集的计时电流法数据; (c) 在OCV处收集的EIS数据; (d) 以最大负电位收集的EIS数据,c和d中的插图显示了高频范围内放大后的曲线; (e) 使用MXene作为超级电容器负电极的示意图[12]Fig.7 Macroporous Ti3C2 electrode with 1 M LiTFSI in DMSO, ACN and PC organic electrolytes (a) CV curves; (b) Chronoamperometry data collected at the applied maximum potentials; (c) EIS data collected at the OCV; (d) EIS data collected at the maximum negative potential versus Ag. The insets in c and d show the magnified curves in the high-frequency range; (e) schematic of a supercapacitor using 2D MXene as negative electrode [12]

图8 扫描循环下层间距变化及分子排列[12]Fig.8 d-spacing evolution during cycling and molecular arrangements[12]

4 研究进展

单一MXene材料的研究从材料制备、后处理、电极制备和测试等环节的工艺参数控制使其电化学性能提升到了相当高的水平。LUKATSKAYAR等[29]制备的Ti3C2Tx凝胶薄膜电极比电容为1500 F/cm3(380 F/g),在性能上已和金属氧化物持平。但是单一MXene材料本身仍有一定的局限性,其在含氧环境中的自发氧化会在材料表面形成锐钛矿相的TiO2纳米晶体[51],在过渡氧化后形成的致密晶体层会大幅降低离子吸附率,对电化学储能性能产生不利影响。MXene也会在水溶液中自发水解,使无表面基团的部分添加-OH基团,减少=O基团的分布比例,降低离子传输速率。目前,研究人员针对MXene的缺陷,使用表面改性或是材料复合的方式,对性能进行改进。

4.1 MXene材料表面改性

MXene材料表面改性类似半导体掺杂提升载流子浓度。在高温气氛下,以N、S或P原子替代C原子,形成欠电位(类似半导体中的空穴),提升对离子的吸附力,增加与电解液的润湿性。同时,高温掺杂的MXene表面基团的分布比例也能得到显著改善[52]。WEN等[53]通过保护气氛退火的方式制备了一系列N掺杂MXene,通过调整表面基团分布、增加活性点位和扩张层间距综合改善电极的储能性能。他们以流量为100 mL/min NH3气体为N源,在管式炉中以不同温度对粉样材料退火2 h,发现在200 ℃下退火的样品具有最好的电化学性能。所制备的电极在1 M H2SO4电解液,0~1 V电压窗口测试环境下,比电容高达192 F/g,比未掺杂的Ti3C2TxMXene电极(34 F/g)提升了450%,并且在初始扫描速率从1 mV/s提升至1000 mV/s过程中,容量保持率高达67%。该工艺的优点是对MXene的结构几乎没有影响,操作简单,具有可扩展性。

4.2 MXene基复合材料

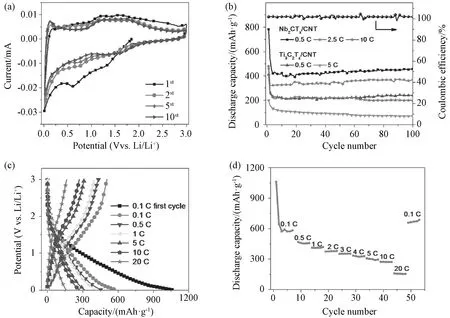

4.2.1MXene/碳基材料 为改善MXene在电化学上由于层间距离收缩导致性能下降的缺陷,在片层间引入纳米级支撑结构是一种行之有效的方式。GOGOTSI团队[54]将碳纳米管(CNT)插入MXene片层间隙用于支撑,制得的超薄电极具有较好的柔性。其中Nb2CTx/CNT复合电极在百次循环后仍有大于400 mAh/g的容量,展现了优异的循环性能和离子储存性能,制作锂离子电容器件后,显示出325 F/cm3的高体积电容,电化学测试结果见图9。近期,YANG等[55]制备的Ti3C2/CNTs无粘合剂电极,在制成碱液电池测试后,在低扫速下具有134 F/g的高比电容,10000次循环性能在90%以上。

图9 (a)Nb2CTx/CNT纸电极在0.2 mV/s扫描速率下的CV曲线; (b)在不同循环速率下Nb2CTx/CNT和Ti3C2Tx/CNT纸电极的循环稳定性; (c)充放电特性; (d)在不同循环速率下Nb2CTx/CNT电极的放电容量[54]Fig.9 (a) CV curves of Nb2CTx/CNT paper electrode at a scanning rate of 0.2 mV/s ; (b) cycling stability of the Nb2CTx/CNT and Ti3C2Tx/CNT paper electrodes at different cycling rates; (c) charge-discharge profiles; and (d) discharge capacities of the Nb2CTx/CNT electrode at different cycling rates[54]

氧化还原石墨烯(rGO)常被用于提升材料的电导率,应用于MXene基复合材料可以进一步提升离子传输速率,改善高扫描速率下的性能。YAN等[56]通过静电作用下的自组装过程,将rGO插入Ti3C2Tx片层间。rGO有效阻止MXene的重堆叠并维持了较大的层间距,提升了电极的电导率,改善了离子传导速率。其中,无粘合剂的MXene/rGO-5 wt%电极在2 mV/s的扫描速率下表现了1040 F/cm3的比电容,并且在1 V/s的高扫描速率测试中保持了61%的高容量和较长的使用寿命。以它制作成无粘合剂的对称超级电容器达到了32.6 Wh/L的超高能量密度,这在同类复合电极中性能最为优异。

MXene与碳基材料复合的目的主要是对片层结构的改善,提升电导率和减低离子传输阻碍,大幅改善电极的各项性能。目前研究存在的困难在于,碳基材料在插入MXene片层时,完全是自发性的,复合所需时间长,且效果具有不确定性。相关的研究重点应该着眼于对复合过程的人工干预和诱导以及定量复合。

4.2.2MXene/金属氧化物 Ti2C MXene表面可在室温下自发氧化为TiO2纳米晶体,AHMED等[57]使用H2O2加速氧化过程,获得了表面高度均一的Ti2C/TiO2电极。该电极材料在100、500、1000 A/g充放电速率下,经过50次循环后,仍分别保持389,337和297 mAh/g的高容量,在极高倍率(5 A/g)下,容量也达到了150 mAh/g。ZHANG等[58]将Nb4C3TxMXene材料置于850 ℃的CO2中,使片层表面形成均匀分布的Nb2O5纳米颗粒和无定型碳层。制得的Nb2O5@Nb4C3Tx复合电极容量在高电压窗口,50 mA/g的循环倍率下容量达到208 mAh/g,并且在400次循环后的容量保持率为94%,库仑效率为100%。JIANG等[59]通过化学沉积方式,在Ti3C2片层表面附着一维MnO2纳米针。所得的Ti3C2/MnO2电极在0.2 A/g循环倍率下,得到130.5 F/g的高比电容,在4 A/g的高循环倍率下的容量保持率为68%,相较于单一MXene,MXene/金属氧化物复合电极表现了极好的容量保持率,金属氧化物的加入除了能增加电化学活性点位密度,还能有效抑制材料的自发水解,使其在水性测试环境中的容量衰竭减小。

4.2.3MXene/高分子聚合物 高分子聚合物在溶液中会像盐类一样,自发插入MXene的层间,形成厚度均一的支撑结构。LING等[60]通过混合Ti3C2Tx和聚乙烯醇水溶液制备电极材料,为其增加一定的柔性。这种复合电极在2 mV/s扫描速率下有528 F/cm3的较高比电容,在100 mV/s的扫描速率下也保持了306 F/cm3的高容量,并且在弯曲和扭转过程中,离子存储性能没有明显下降。BOOTA等[61]通过原位聚合的方式,将高分子聚合和材料复合两个过程过程合并。在简化工艺的同时,导电高分子的引入提升总体容量并且有效抑制了性能衰竭。他们将聚合物单体引入MXene层间,在充分插层后适时地引发聚合制备了层间填充聚吡咯(PPy)的Ti3C2Tx基复合电极。这种电极在5 mV/s的扫描速率下表现了416 F/g的高比电容,25000次循环后仍有92%的容量率。

高分子聚合物的引入使这一类MXene电极具有柔性特点并改善了循环性能。但是多数高分子聚合物的电化学性能较为一般,片层间聚合形成的支撑结构过于密集,降低了比表面积,对于电极比电容的提升有限。为了提升复合效果,应设计更为有效和可控的复合工艺,其中对复合机理的深入研究是关键。

5 结 论

本文总结了MXene化学刻蚀和制备的方法,并对其表面改性及复合材料的制备、电化学储能性能等方面的研究进行了总结归纳。MXene作为一种新型二维材料,有着独特的形貌和结构,结合表面基团分布特点和自身优良的电导率,它在储能器件上具有极大的发展空间。尤其是在复合材料方面,通过不同的复合机理,MXene基复合材料表现出广阔的发展空间。

MXene最成熟的合成方法是用HF或HCL/LiF刻蚀,这两种方法都会产生具有不同形貌和表面化学结构的多片层MXenes,随后通过物理超声进一步分离出单片层MXene。但其刻蚀溶液含有大量氟离子,对环境具有极大的污染性。因此为了MXene合成的无氟化,需要寻求新的刻蚀剂和插层剂。

Mxene 的表面官能团、层间距以及界面环境对其电化学储能性能具有巨大影响,需要对表面官能团精确控制,提高其导电性,亲水性及赝电容性质,使其可以更好的应用于储能领域。

将Mxene与碳材料、金属氧化物及导电高分子进行复合,可提供更多的电子传导途径,并保持层间空间结构以促进电解质离子的进入和传输。设计出合理高效的复合结构促进MXene领域的发展将是必然。

在模拟计算方面,现有阶段建立起的MXene理论结构模型由于缺少对于表面官能团以及层间相互作用力的了解,很难准确预测和解释MXene的各项物理化学性质(比如各向异性载流子迁移率),如何完善已有MXene的结构模型,从而指导新材料的合成,也是MXene未来要面对的问题。