多层减反射膜对PERC太阳电池性能的影响

2021-07-28庞恒强

庞恒强,丁 胜,卢 宁,薛 凯

(浙江晶科能源有限公司,浙江 海宁 314400)

1 前 言

晶体硅太阳能电池是利用光生伏特效应,把光能转换成电能的一种器件。原始硅片的反射率高达33%,光学损失极为严重,最终转换效率偏低[1]。为降低光学损失对电池的影响,可以在正面制作陷光绒面,绒面的形成有利于降低光的反射率[2-5]。同时,在正面制作一层或多层光学性能良好的减反射薄膜[6-7],可有效降低光在电池表面的反射,最终达到提高电池光电转换效率的目的。

采用等离子体增强化学气相沉积(PECVD)技术制备的氮化硅(SiNx)薄膜可以减少光的反射,增加电池对光线的吸收。还可以对电池的正表面进行化学钝化及场钝化[8-11]。减反射薄膜中存在的氢原子会参与悬挂键的饱和,从而减少界面缺陷态,起到表面化学钝化的作用[11]。除此之外,在薄膜内部及界面上还会存在一些电荷,这些电荷从晶体表面迁移到另一个空间电荷区。由于这个电荷区中存在内建电场,会使载流子电子和空穴难以靠近基体表面,从而降低界面缺陷态引起的载流子复合,最终起到场钝化作用[12]。SiNx薄膜结构非常致密,并具有热稳定性和化学稳定性[13-14],可以捕获和防止Na+进入电池体内,减少潜在电势诱导衰减(Potential induced degradation,PID)失效发生的可能性[15-18]。与此同时,SiNx还具有良好的疏水性和低密度,防潮耐湿抗高温性能极佳,碱性物质和水汽极难穿透[19-22],抗裂强度高[23],对提高电池的转换效率和延长电池的使用寿命极为有利[24-29]。因SiNx减反射膜拥有众多优点,已成为晶体硅太阳电池制作钝化层和减反层的理想材料,目前已在工业化生产中全面应用。但常规工艺的设计一般是二层或三层SiNx减反射膜[30-34],未充分利用薄膜的物理特性及化学特性。

实验成功制备出具有叠层结构的多层减反射膜。利用其折射系数不同的特点,这种具有叠层结构的多层膜可作为电池的减反射层和钝化层。具有叠层结构的多层减反射薄膜可有效降低电池表面复合速率,说明将电池设计成叠层结构可有效提高薄膜的减反射和钝化效果,最终提升电池的光电转换效率。

2 实 验

2.1 实验材料

实验所用的硅片为158.75 mm×158.75 mm P型太阳能级金刚线单晶硅片、单面五主栅PERC电池,衬底厚度180 μm,电阻率为0.75~0.85 Ω·cm,实验片一共2500片,相同硅棒,均分五组,每组各500片,标记为实验a、b、c、d、e。实验气体为硅烷(SiH4)、氨气(NH3)、一氧化二氮(N2O)和氮气(N2)。

2.2 实验流程

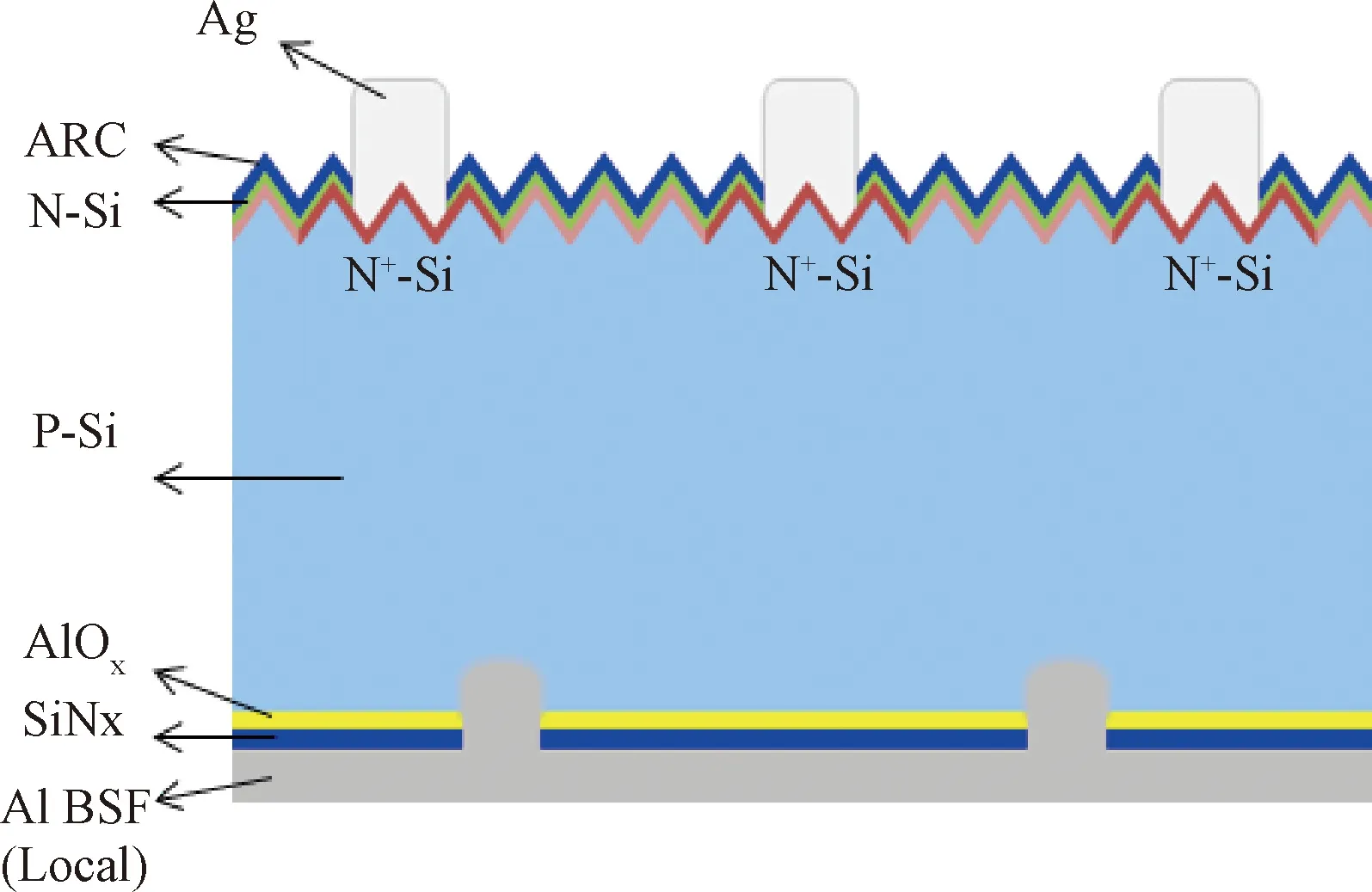

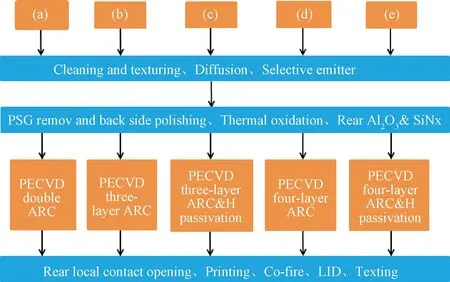

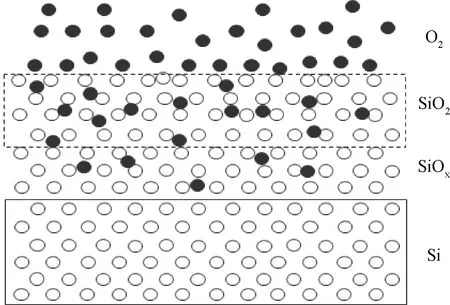

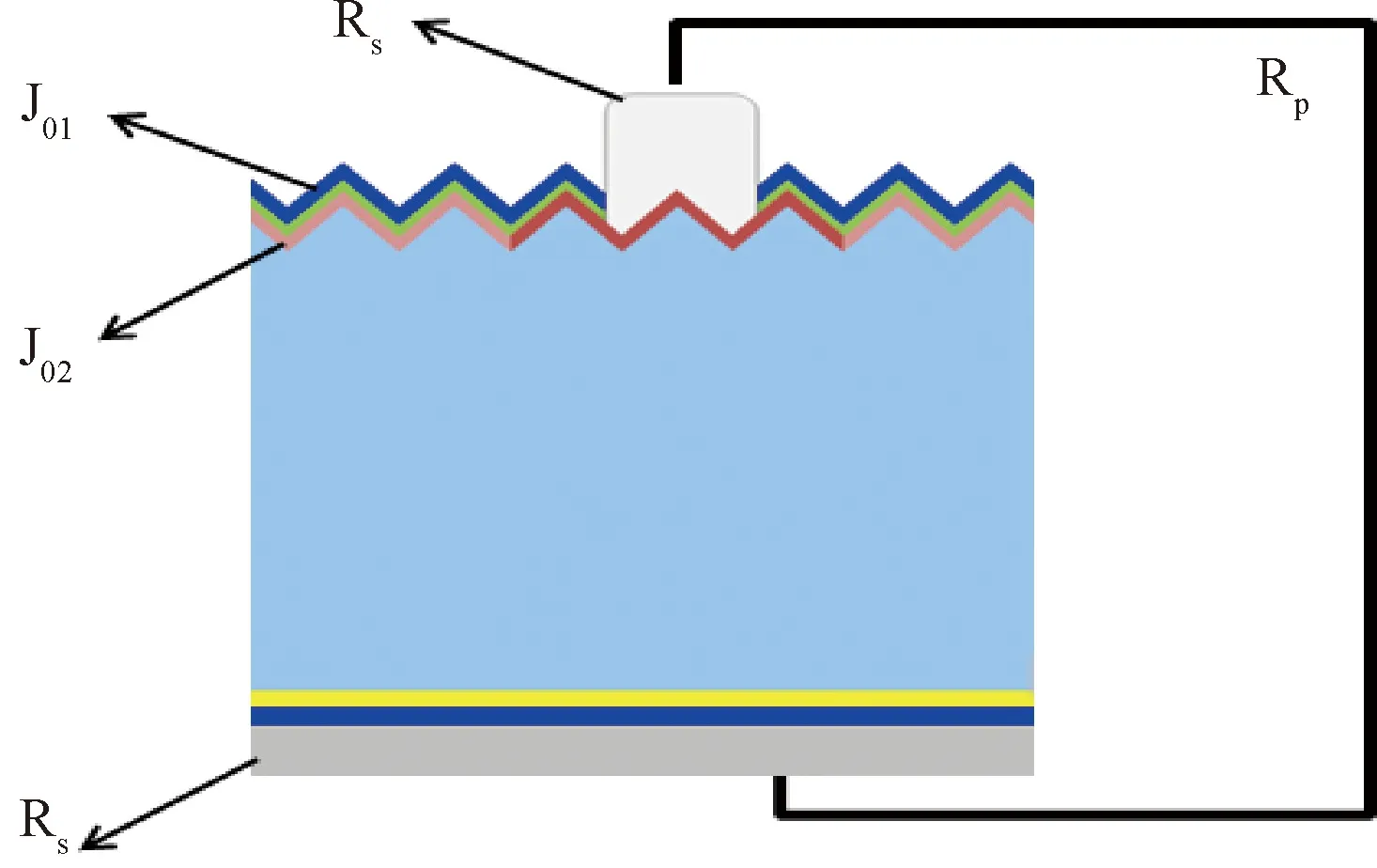

根据减反射原理,实验设计的原则是底层先沉积一层高折射率的SiNx,可以更好的钝化电池的表面。在此基础上,生长低折射率的SiNx和氮氧化硅,用于降低表面的反射率。通过合理匹配每一层薄膜的厚度和折射率,得到合适的等效膜厚和折射率。具体电池结构和实验流程如图1、图2所示。

图1 电池结构图Fig.1 Structure of solar cell

图2 实验流程图Fig.2 Flow chart of the experiment

2.3 实验方案

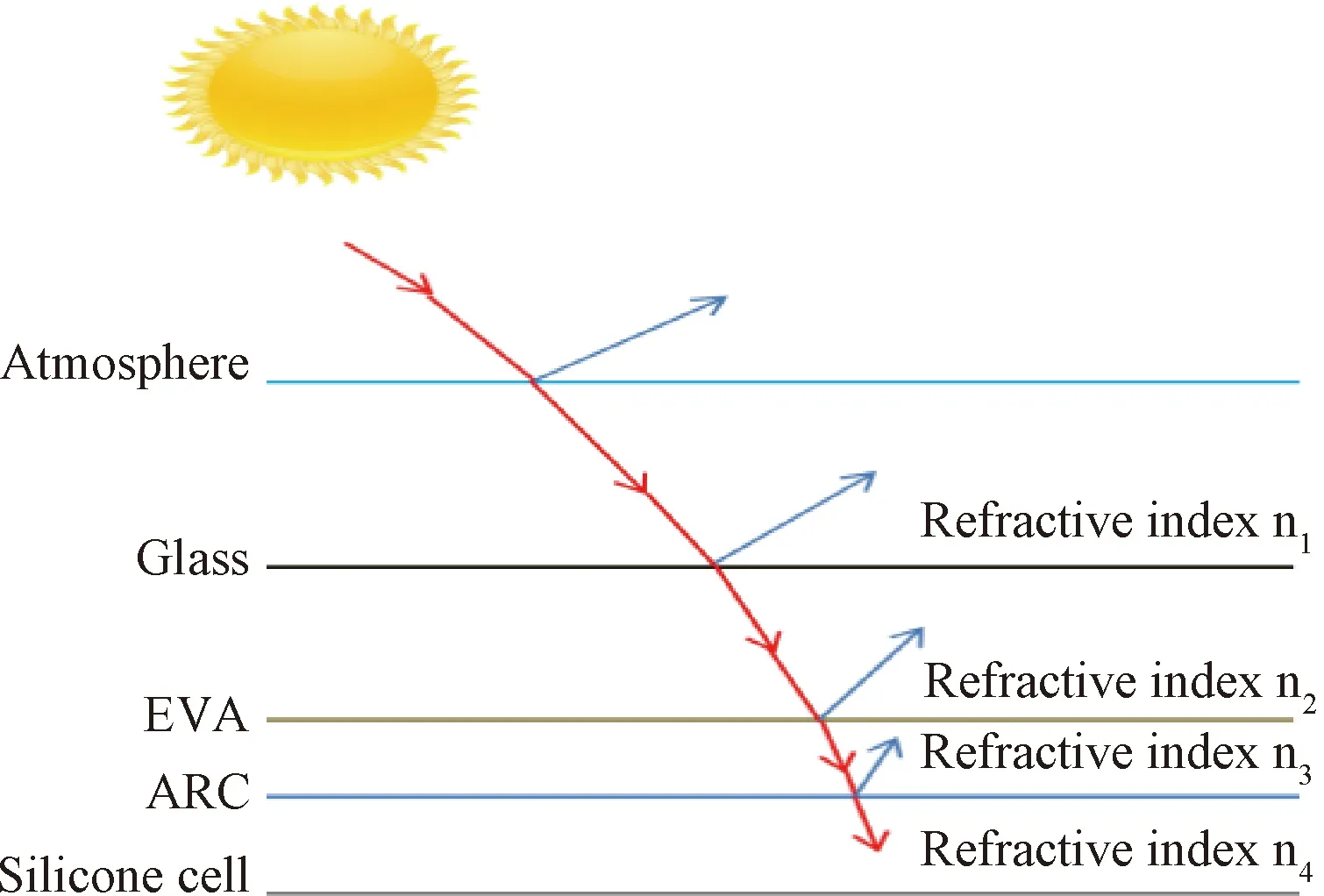

设计实验沉积多层减反射膜,实验a代表两层SiNx膜、实验b代表三层SiNx膜、实验c代表氢钝化处理后的三层SiNx膜、实验d代表由SiNx和氮氧化硅组成的四层膜、实验e代表氢钝化处理后的由SiNx和氮氧化硅组成的四层膜。良好的减反射膜意味着电池与组件玻璃相匹配的折射率。可以进行多层折射设计,使各层减反射薄膜相消干涉,减小反射率,如图3所示。

图3 薄膜的相消干涉Fig.3 Destructive interference of film

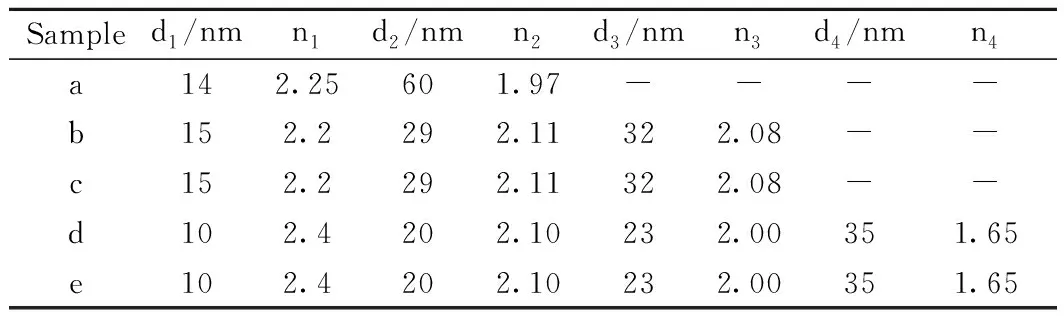

表1是减反射薄膜的膜层结构设计,根据表中膜层结构确定实验气体及工艺参数,反复调试并不断优化。减反射膜表面颜色呈蓝色,折射率在可控范围内。实验所用机器是直接式40 KHz、10 KW、射频PECVD设备。实验时,将硅片放置于石墨舟内,硅片与电极直接接触等离子体,工艺腔中的气体在高频电源的作用下相互碰撞使分子电离。实验采取同管同舟的方式,依次将五组实验所用样品分别进行沉积。沉积结束后,选取相近膜厚和折射率的样片,测试其光学性能、材料结构和材料性能。

表1 减反射膜的膜层结构Table 1 Structure of different anti-reflective coating

3 结果与讨论

3.1 膜厚、折射率分析

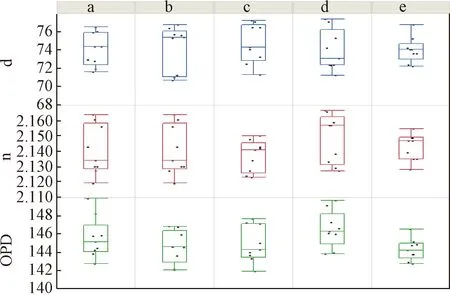

用椭圆偏振仪(Sentech-SE 400adv)测量薄膜的厚度及折射率,见图4。SiNx中x表示薄膜中Si和N的原子比例,一般为0.75,即Si3N4,氮硅比主要由SiH4和NH3的气体流量决定。氮硅比越大,减反膜折射率越低,即折射率随氮硅比的增大而减小。

图4 多层减反射膜的膜厚、折射率和光程差箱线图Fig.4 Boxplot of the different anti-reflective coating

研究结果表明,五组实验的反应气体和工艺参数均不同,但薄膜的厚度和折射率差异极小,光程差同时也反映出膜色相对较均匀,无色差。通过调整薄膜的厚度及折射率,利用GP Solar计算薄膜相位的数值,得出薄膜光程差,如图4所示。折射率减小后,短波段的反射率会出现明显下降,随着光吸收系数增大,光吸收将大于光反射,带来光增益,最后将会有更多的光被电池所吸收。

为有效防止Na+进入电池中,先在电池表面底层沉积一层致密性优良并具有抗PID作用的SiNx。底层较高的折射率另外一个作用是钝化电池表面和电池体内的复合中心,增加少子寿命。界面态的形成依赖于薄膜内大量的硅元素,薄膜中SiNx的晶格常数将会与硅更接近,因此第一层膜需要足够高的折射率。由于底层与最外层薄膜折射率差异较大,较大的折射率差异会引起高消光系数。因此,在两层减反射薄膜之间加入单独的SiNx层,即可消除高消光系数还可起到渐变作用,又降低了每层减反射膜的反射。为达到整体元素配比要求,折射率设计成按递减方式变化。除此之外,氮氧化硅薄膜的另一个作用是使整体减反射薄膜的厚度和折射率达到设计要求,即膜厚为82~92 nm,折射率为1.81~1.91。实验d和实验e的第一层膜厚为10 nm,理想折射率为2.40。相比其余方案,实验d和实验e第一层膜折射率最高,这有利于钝化表面缺陷态。第四层膜厚度最厚,折射率最低,这有利于薄膜的减反射。减反射薄膜的性质基本相同,只是膜厚和折射率分配不同。

从图4还可知,减反射薄膜的总厚度并不是每层膜的简单叠加。这是因为管式PECVD属于快速成膜,存在较多的晶格空隙和较高的表面自由能,不同减反射膜还可以扩散交叉重叠,最终出现每层减反射膜的实际厚度大于理论厚度的现象。通过消光系数K也能同时证明,吸收系数α与消光系数K的关系式为α=4πK/λ。消光系数K对减反射薄膜有很大的影响,α与K成正比关系,随着吸收系数α不断增加,消光系数K也将增大,这是消光系数的变化引起的吸收变化,即薄膜的光吸收作用增强导致的。换句话说,当透过薄膜进入到电池表面的光越少,电池的光电转换效率越低。

3.2 减反膜的反射特性与微观形貌表征

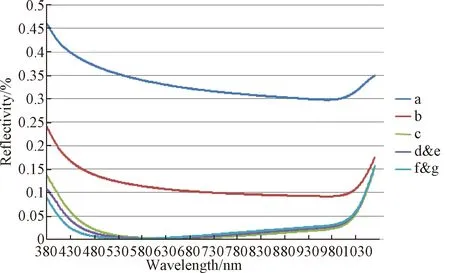

减反射膜的主要作用是降低光在电池表面的反射,使用AudioDev反射率测试仪可以测量薄膜的反射率,直观表现出不同膜层结构的减反射效果。图5是原始单晶硅片(曲线a)、表面制绒化后的单晶硅片(曲线b)、相同制绒工艺下经过PECVD沉积减反射膜后的反射率测试结果(曲线c~g)。

图5 多层减反射膜的反射率图谱Fig.5 Curves of reflectivity on the different anti-reflective coating

从图可见,硅片表面经过制绒陷光处理和沉积减反射膜后,增强了材料对光的吸收。图中曲线a在短波380~580 nm波长范围内,反射率高达40%以上,最低在980~1030 nm处降至30.46%。较高的反射率,无法降低光在电池表面的反射,光无法被利用,最终光在电池表面的吸收将会大幅减少。曲线b为硅片表面经过制绒陷光处理后的反射率测试结果,无论是在短波段还是长波段,反射率都呈大幅降低。这是因为当入射光照射到金字塔绒面后,经过多次反射,光的吸收率大幅提升。短波在480 nm处反射率降低至15%,中心波长在730 nm处的反射率为10.00%,最低在970 nm处降至9.20%。

随着市场经济的快速发展,我国的经济建设也获得了很大的成就。目前市场的竞争越来越大,市场机制也在努力的进行变革,有很多新的市场营销模式得以开展,这样的形式更给企业带来了有力的竞争与挑战。现阶段,虽然很多企业都开始重视经济管理的模式,但是基于市场营销模式下,我国的企业的经济管理还是存在着各种各样的问题,这需要企业采取措施,进行解决。

曲线c为两层SiNx减反射薄膜的反射率测试结果(实验a)。反射率在短波380~480 nm处有明显降低,波长480 nm处降至2.15%,在中心波长730 nm处降至4.62%。从反射性能来看,折射率越高,其最低点逐渐向长波移动,因此,其短波响应变差。与表面制绒后的硅片相比,在400~1000 nm波长范围内,反射率大幅降低。曲线f & g为SiNx和氮氧化硅叠层减反射膜的反射率测试结果(实验e)。曲线在380~1030 nm范围内,反射率达到3%以下,在530~630 nm范围反射率达到2%以下,特别是在500~680 nm波长范围内,太阳光谱辐射量最大,减反射效果非常好,接近预期的设计效果。

对比实验的五种方案,实验e在380~1030 nm波长范围内,反射率最低降至1.80%,对应入射光波长为560 nm。说明PECVD沉积的叠层减反射膜具有良好的减反射性能,电池表面可以吸收和产生更多的光生载流子,波长较短的光在电池表面很小的薄层内充分吸收,较高的底层膜折射率,可以增强电池对光的吸收,使最低反射率波长向长波方向移动,即电池表面的减反射薄膜在短波区域拥有更低的反射率和更好的减反射效果。因此,电池表面的复合速率被降低后,电池的短波响应得到大幅提升。同时结合热氧化的SiO2薄膜,使表面钝化性能进一步加强。

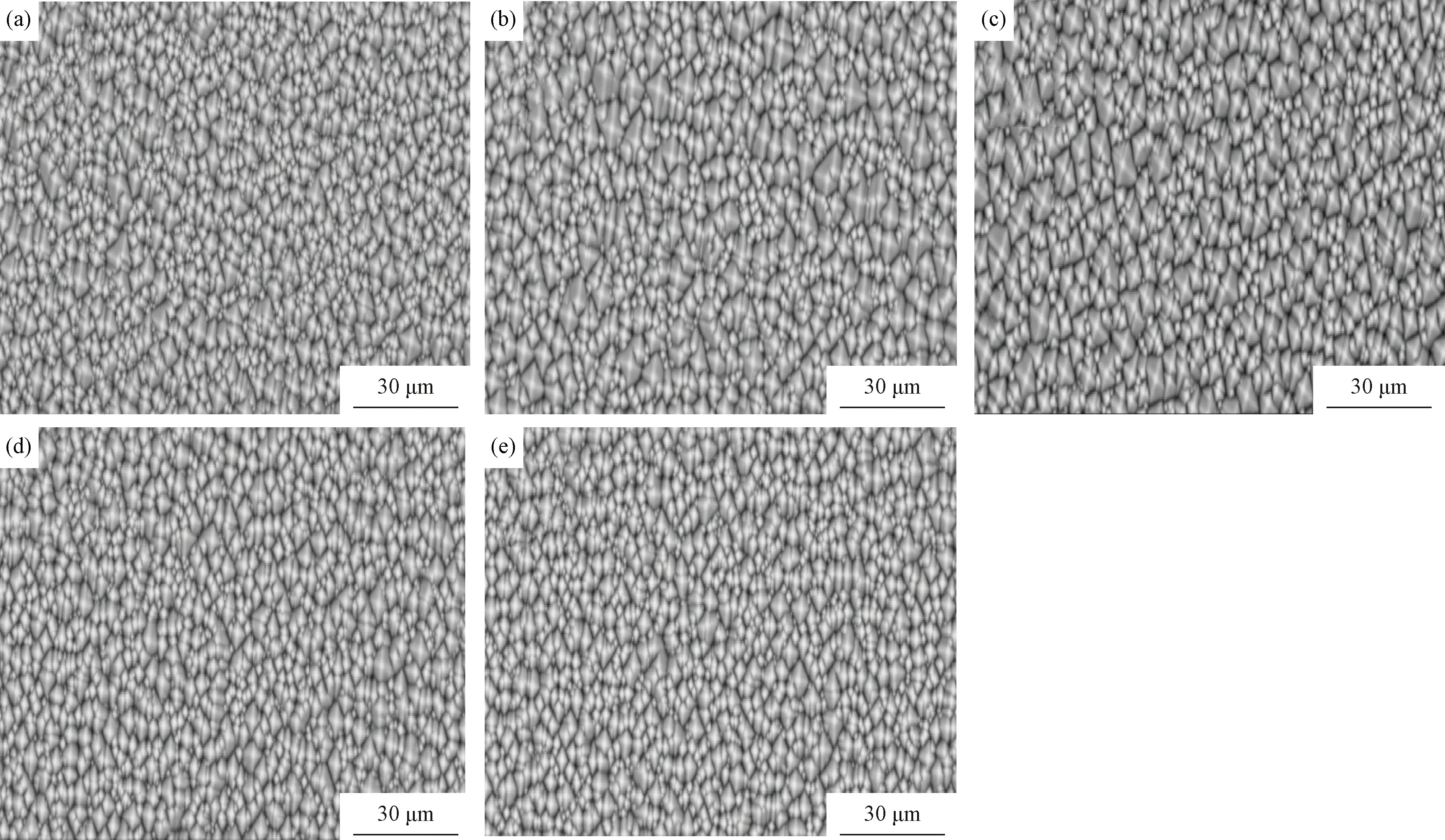

经过PECVD制备的减反射薄膜SEM形貌照片,如图6所示。从图可见,经过制绒的单晶硅片表面会形成金字塔绒面,绒面有利于光的折射和陷光,降低了光在电池表面的反射。减反射薄膜的厚度比较均匀,完全覆盖在绒面上,形貌致密,无孔洞。

图6 多层减反射膜的SEM形貌照片Fig.6 Cross sectional SEM images of different anti-reflective coating (a) two-layer anti-reflective coating; (b) three-layer anti-reflective coating; (c) three-layer anti-reflective and H passivation coating; (d) fore-layer anti-reflective coating; (e)four-layer anti-reflective and H passivation coating

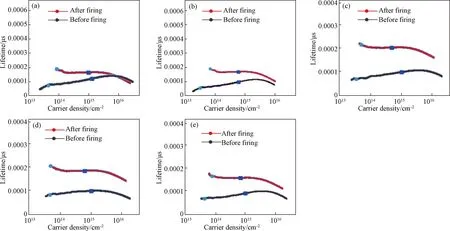

3.3 少子寿命的测试与分析

尽管五组实验片均取自相同硅棒的同一批电池片,但初始的少数载流子寿命并不相同。实验的核心是不同膜层结构对电池性能的影响,因此,通过少数载流子寿命的增量来研究不同膜层结构对电池性能的影响。将五组实验在同样条件下进行热处理,分别研究每组实验制备出的薄膜特性及少子寿命的变化趋势,如图7所示。

图7 多层减反射膜的少子寿命变化Fig.7 Lifetime of minority carrier in different anti-reflective coating (a) two-layer anti-reflective coating; (b) three-layer anti-reflective coating; (c) three-layer anti-reflective and H passivation coating; (d) fore-layer anti-reflective coating; (e)four-layer anti-reflective and H passivation coating

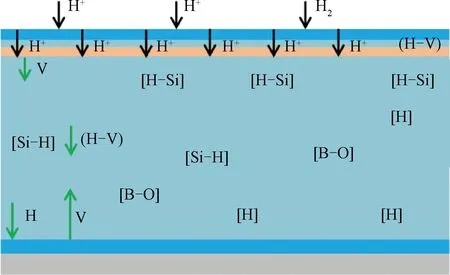

实验a、b的少子寿命远低于其他实验,这是因为薄膜内部存在大量的悬挂键,产生了大量的缺陷态,导致表面复合速率大大增加。实验c、d、e的薄膜中除了有SiNx外, 还含有不少的弱氢键。电池体内的氢原子可以不同形式存在,以共价键形式与硅原子和氢原子结合,使硅表面处的悬挂键饱和。硅材料中的缺陷和杂质也会与氢原子反应,形成一些中性的复合体,最终氢原子钝化了缺陷(杂质)的电活性。除此之外,热氧化过程中产生的点缺陷和SiO2与硅之间的界面性质被氢完全钝化,达到降低表面复合速率的作用,最终提升少子寿命,改善器件性能。氢主要以硅-氢键合态(Si-H)、分子态氢(H2)、原子态氢(H)三种形式存在于硅体内[35]。薄膜内的氢主要以原子态形式在硅体内扩散,氢在硅中的扩散随温度增加而变快,氢在硅中的扩散系数可表示为:

(1)

离子态或分子态的氢会扩散到硅体内,当分子态的氢进入硅体内时,氢分子分解为氢原子或直接和空位V结合形成{H-V}对。处于间隙位的H+和{H-V}对在硅内扩散。处于低温状态时,{H-V}对是主要扩散方式。处于高温状态时,H+是主要扩散方式。其表达式为[36]:

H2+V={H-V}+H或H2+V=2H+V

(2)

等离子体轰击硅片表面会对材料产生损伤,这种损伤虽然不是钝化过程,但却使氢在表面的扩散速度加快。实验c与实验e可以很好的反应出这个现象,即在使用相同工艺参数下,6000 sccm NH3对硅片表面进行加强损伤的过程。当膜厚增长到一定厚度时,这种损伤将消失,然后会被补偿并增强钝化作用。在被破坏的表面会产生空位,空位使氢更易从分子气氛中分离出来,使得氢离子能快速扩散或形成{V-H},这样氢就能从分子气氛中快速扩散进入体材料。因此,PECVD沉积的叠层减反射膜具有良好的钝化性能,即使是短时间暴露于高浓度的氢中,低温PECVD工艺也可以提供富氢的表面。这个表面在接下来的热处理工艺中,在注入空位的帮助下,可作为氢扩散的来源,如图8所示。

图8 氢扩散原理图Fig.8 Schematic of the hydrogen diffusion

热处理前,减反射薄膜可增加少子寿命。这是因为减反射薄膜中的氢钝化和场钝化作用。采用热氧化生长的薄层SiO2介质膜同样可以增加少子寿命。原因是较薄的SiO2与硅之间良好的界面态密度拥有良好的界面性质。SiO2、SiNx、氮氧化硅进行叠层后,出现少子寿命的大幅增加。这是因为结合了叠层介质膜钝化机制的综合优点。

热处理后,由于叠层介质膜的综合作用,有效少子寿命同样出现大幅增加。高温热处理过程中,界面态密度因Si-O键的稳定性而不会升高,薄层SiO2可以有效阻止SiO2与硅之间的界面和硅体内的氢原子向外扩散,然后更多的氢原子将参与钝化过程,最终SiO2与硅之间的界面和硅材料体内的悬挂键密度被降低,有效少子寿命得到提升。

正面先生长一层SiO2薄膜,然后再生长一层SiNx和氮氧化硅薄膜。因为两者间的附着力和相容性不佳,所以在SiNx和硅片之间沉积的薄层SiO2可以改善氮化硅的附着力,通常用亲水性来检验附着力。因此,SiO2起到了缓冲和中介的作用。更厚的SiO2可以达到更好地钝化效果,但由于折射率低,太厚的SiO2不利于减反射膜的设计,因而使用很薄的SiO2以减少光学损失。在金属电极下方的SiO2则仅有2~6 nm。薄层SiO2薄膜的最终目的是通过饱和悬挂键进行钝化发射极表面,Si-O键很稳定,高温热氧化Si-O键不会断开,且具有优良的致密性。热氧化生长出的SiO2中存在大量固定正电荷,起到场钝化效应,并有效降低硅表面的缺陷态,使表面复合速率降低,最大限度地减少硅表面发射极载流子复合中心,提高光生载流子的传输距离,最终使电池的光电转换效率得到提升。

制备SiO2的方法主要有热分解法PECVD、磁控溅射法和阳极氧化法[38-41],通过PECVD高温热生长制作的薄层SiO2质量最好,SiO2的化学性质被充分发挥。硅片在高温热氧化时,通过PECVD产生的氧原子与硅片体内未饱和的硅原子相结合,经过化学反应后生成SiO2薄膜。经SiO2饱和后的悬挂键密度被大大降低,最终起到表面钝化的作用。SiO2薄膜的另外一个作用是具有极高的化学稳定性,潮湿和温度等外界因素基本不会对其产生影响。除此之外,热氧化生长的薄层SiO2还能够很好的控制界面缺陷和产生固定电荷。

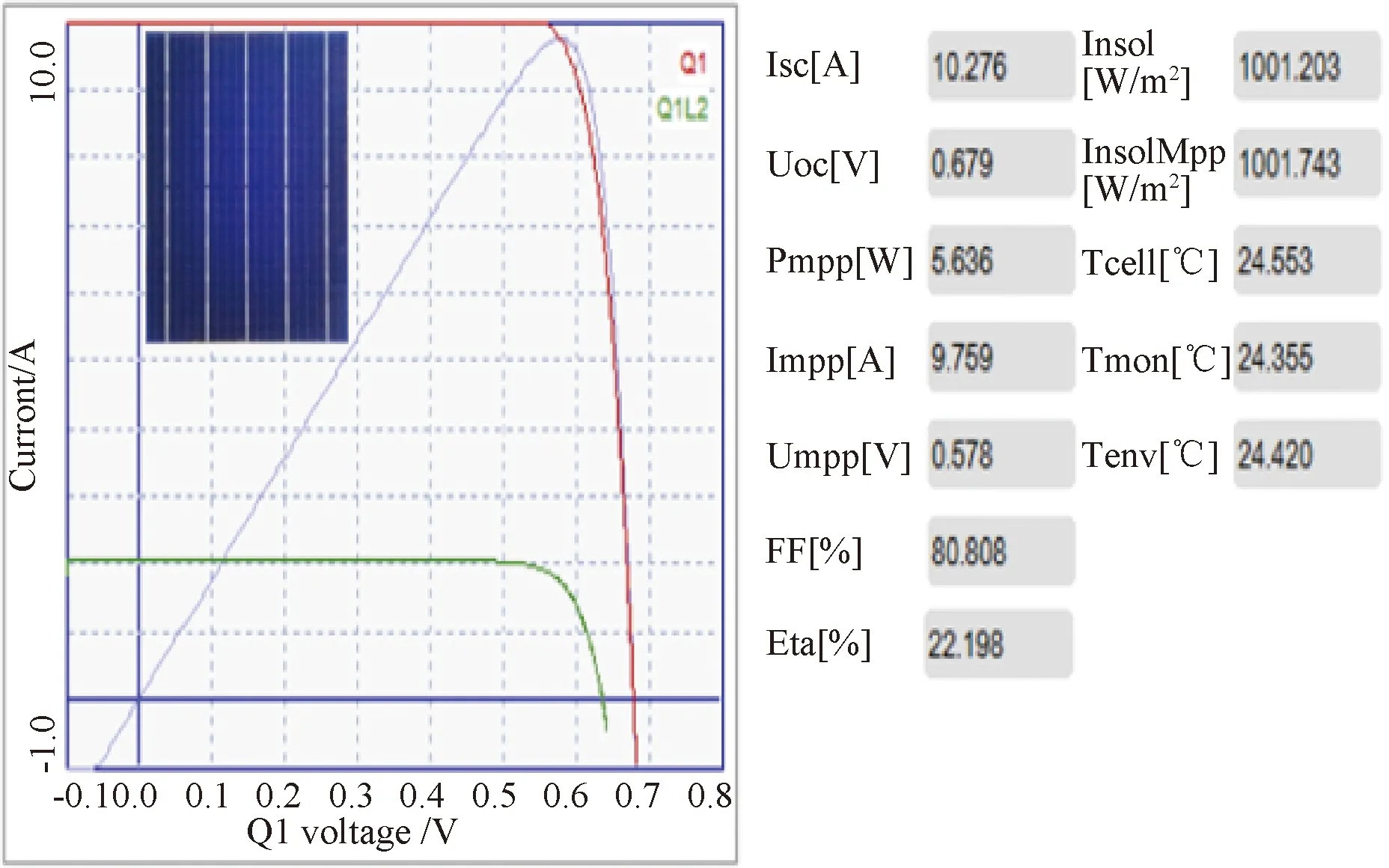

硅片在高温热氧化时,氧原子先穿过初始氧化层向SiO2与硅的界面移动,最终与硅原子进行反应。高温氧化的过程为最外层的硅原子与氧原子先开始反应,初始氧化层逐渐形成。初始氧化层会阻止一部分氧原子与电池表面接触。氧原子按照层层渗透的形式穿透氧化层,最终向SiO2与硅的界面移动,电池外表面的内层硅原子将参与新一轮的化学反应,再次产生新的氧化层。SiO2薄膜依这种方式再次生长,如图9所示。氧原子渗透到SiO2与硅之间的界面后,氧含量随SiO2厚度的增加而减少,表明高温热氧化生长的SiO2薄膜具有良好的热稳定性。在控制变量法的前提下,随着热氧化时间的不断增加,SiO2的沉积速率会越来越慢。氧离子在氧化层中的扩散速率和SiO2与硅界面的化学反应速率是决定SiO2薄膜沉积速率的关键因素。

图9 穿过氧化层的氧扩散Fig.9 Oxygen diffusion through the oxide layer

当热氧化温度大于720 ℃时,SiO2与硅界面的化学反应拥有很快的反应速率。此时,SiO2薄膜的沉积速率主要受氧原子在氧化层里面的扩散速度影响。氧化层随氧化时间的增加而变厚,较厚的氧化层意味着需经过更远的距离才能完成氧原子与硅原子的反应,即热氧化的沉积速率随氧化层的增厚而逐渐降低。但是太阳能级金刚线单晶硅片内的杂质含量较高,长时间的高温热氧化会对材料基体本身产生严重的不利影响。当温度小于720 ℃时,SiO2与硅界面的化学反应速率是决定SiO2薄膜沉积速率的主要因素。

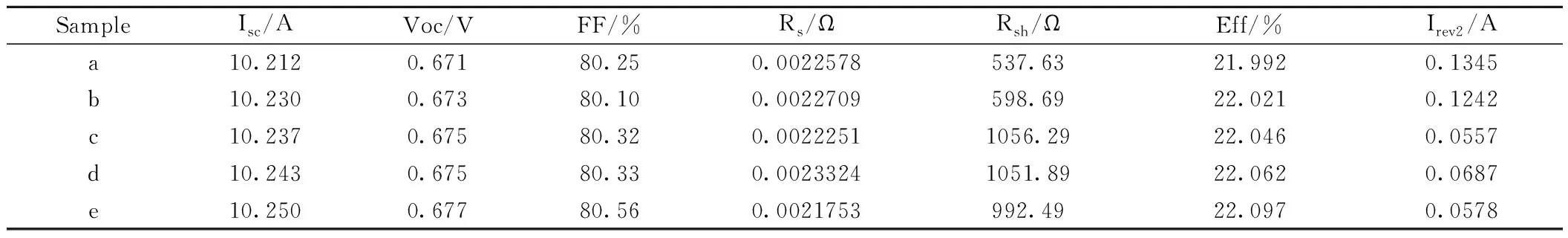

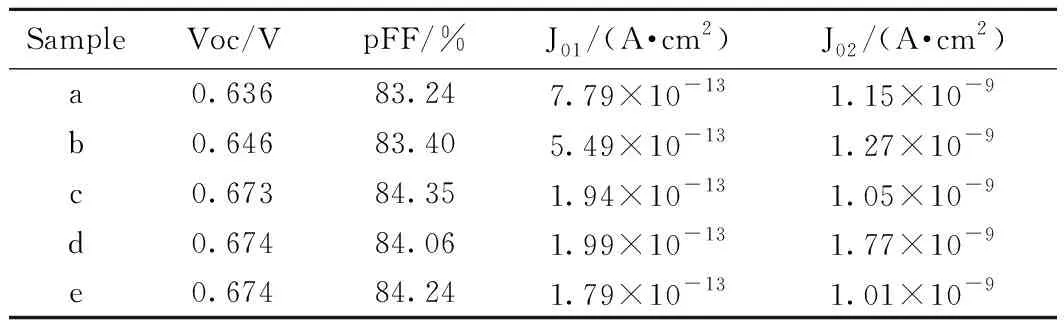

3.4 电学参数

表2是五组实验制备的减反射膜电性能参数。从表可见,光在电池表面的反射被明显降低,同时起到钝化电池表面的作用。实验e的光电转换效率最高,各项电性能参数较理想。实验e较实验a转换效率绝对值提升了0.11%。筛选实验e的电性能数据发现,光电转换效率最高的已达到22.198%,见图10。因为减反膜对电池表面钝化效果的不同,所以每组实验开路电压存在小幅差异。反射率图谱表明,通过五种实验方案制备的减反射薄膜均可降低反射率,但短路电流极差较大。通过并联电阻和漏电流可以判断出电池的PN结是否已遭到破坏。高温烧结可以使硅表面缺陷减少,禁带内的复合中心也减少,因此钝化效果增强,少子寿命升高。但是烧结温度过高时,正面银浆穿透减反射层会破坏PN结的结构,严重时会出现PN结短路。PN结被破坏后,电性能主要表现为低并联,高漏电。另外,当烧结温度高于铝的熔点时,边缘位置的铝开始向外移动。经过峰值温度烧结的时间非常短,铝与硅未及时形成合金层便开始降温。在降温时,由于降温速率快速且平滑,导致铝与硅未发生合金就产生了固化,与N型硅直接发生接触,产生逆电流破坏PN结。反向饱和电流密度(J0)是影响开路电压的主要参数之一,随着J0的减小,开路电压会出现线性增长。而J0又受少子复合速率影响,少子复合速率越低,J0越小,最终开路电压将会变大。实验e的开路电压大于其他对比组,意味着经过氢钝化的叠层减反射薄膜可以降低电池表面的复合速率,最终达到更好的钝化效果。而短路电流则主要受光吸收的影响,光在电池表面吸收的越充分,电池的短路电流越大。当光反射大于光吸收时,光的利用率下降,意味着短路电流随之下降。实验e的短路电流最优,说明光在电池表面得到充分吸收,被反射掉的光相对最少。图5中的反射率图谱表明实验e的反射率比其他电池的反射率低,光利用率高。一方面,叠层减反射薄膜使光在电池表面得到充分吸收,增加了光生电流密度,短路电流增加,进而提升电池的光电转换效率。另一方面,减反射薄膜中的氢把电池表面复合速率大大降低,减小了J0,增加了开路电压,最终提升了光电转换效率。在烧结工艺中的高温瞬时退火断裂了一些Si-H、N-H键,游离出来的氢进一步加强了对电池的钝化。

表2 不同减反射膜的电学性能参数Table 2 Testing results of different anti-reflective coating

图10 四层减反射膜的I-V曲线Fig.10 I-V characteristics for the after Four-layer anti-reflective coating

3.5 Suns-Voc测试与分析

通过表2可知,实验a、b电性能数据很不理想。Suns-Voc可用来评估材料品质和钝化质量,在开路条件下得出不受串联电阻影响的并联电阻与理想填充因子。先将五组实验进行I-V测试,得出电性能参数。手动输入JSC数据后,进行Suns-Voc测试,结果见表3。

填充因子(FF)主要受串联电阻(Rs)、并联电阻(Rsh)的影响。通过Suns-Voc测试,可以得到去除串

表3 Suns-Voc测试数据Table 3 Suns-Voc Test data

联电阻对理想填充因子(pFF)的影响后,得到仅受Voc影响的pFF值。Voc与暗饱和(复合)电流J01和J02息息相关。J01表示准中性区(P区和N区)的复合电流,它与表面复合和材料体内复合相关。J02表示PN结的结区复合电流,它主要与结区内的杂质和缺陷相关,如图11所示。实验b、d具有较高的J02、较低的Rsh和相对较低的Voc,这说明实验b、d的缺陷(杂质)影响了电池的性能,即电池的空间电荷区的复合。通过表4可以看出,实验b、d的J02远高于其他实验,这说明它的空间电荷区复合严重。主要原因是:五组实验是相同硅棒,虽然晶界尺寸相似,但是少子寿命还存在差异。在实验制备过程中,随着实验c和实验e钝化效果的增加,少子寿命将呈上升趋势,硅材料晶界的密度也随着下降,杂质将会沿着晶界迅速扩散,这是减弱晶界复合的主要原因。换句话说,晶界复合可以减小少子扩散长度和寿命,大量光生载流子将会在晶界处复合而无法被利用。因此,晶界是一个非常重要的空间电荷区复合区。这与图7少子寿命的测试与分析得到的结论相一致。

图11 暗饱和电流结构图Fig.11 Structure of the J01&J02

通过暗饱和(复合)电流可以判断出:Rsh越小,Voc越低,FF下降,Eff偏低。J02越大,Voc越低,Rsh下降,这三个参数的关系非常紧密。而Isc对Rsh基本无影响[42]。

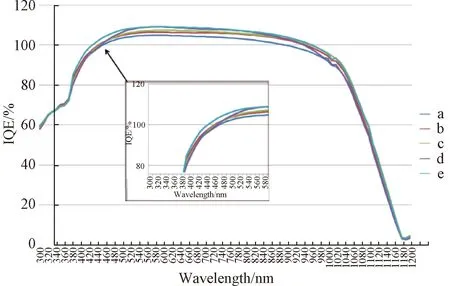

3.6 量子效率分析

量子效率可以反映出不同波长的光子产生电子-空穴对的能力。定量地说,太阳电池的量子效率就是当某一波长的光照射在电池表面上时,光子平均收集到的载流子数。图12是五组实验的量子效率图。

图12 多层减反射膜的量子效率曲线Fig.12 Quantum efficiency of solar cells with different anti-reflective coating

太阳光的能量分布是84%位于短波(300~910 nm)段,16%位于长波(910~1200 nm)段。量子效率曲线的峰值越高,越平坦,对应电池的短路电流密度就越大,效率也越高,所以提高短波处的量子效率至关重要。实验a与实验e的量子效率差异较大,其他多层减反射膜的量子效率短波响应都很好。实验d、e的量子效率曲线在波长为450~900 nm的范围内是最平坦的,并且量子效率的值基本接近,这是因为高折射率的SiNx膜在短波段的光吸收较为严重,并且所有实验制备的减反射层都满足薄膜的光学相消干涉原理,可以起到良好的减反射效果。在长波区域,量子效率的差异体现出薄膜成分对体内钝化效果的影响。随着表面复合速率的降低,发射极附近产生的少数载流子会因为表面复合和结区复合而减少。减反射膜中的氢原子通过发射极附近产生的少数载流子向体内扩散,对发射极和晶界缺陷具有良好的钝化效果。因为薄膜拥有较高的底层折射率,中间层具有过渡渐变的作用,会得到更好的钝化效果,最终提高了电池的量子效率。

4 结 论

本实验研究了PERC电池中不同膜层结构对电池性能的影响。设计出叠层结构的多层减反射薄膜,并测试分析了其光学性能、电学性能、材料结构和材料性能。研究结果表明:

1.初期等离子体激发对电池表面存在一个损伤的过程,当膜厚增长到一定厚度时,这种损伤将会消失,而不是所有的沉积过程都是钝化过程。沉积SiNx和氮氧化硅过程中,会生成大量缺陷(空位)。在完成第一层镀膜工艺后,加入适量的NH3,有利于强化硅表面的损伤并有助于氢的扩散。禁带中的能带转入价带或者导带提高硅片中的载流子迁移率,然后迅速向硅体内扩散,钝化缺陷(空位)。同时,氢钝化还可以降低长波的光学损失和降低表面复合速率。

2.新增加氮氧化硅薄膜后,通过合理匹配膜层结构和每层膜的光学常数,转换效率绝对值提升了0.11%。量子效率曲线在短波区域,峰值相对最高且平坦,证明表面复合速率低,对应电池的短路电流密度大。反射率曲线在短波区域,波长较短的光可以被充分吸收,电池表面的复合速率被大大降低,最终提高了电池的短波响应。

3.将薄膜设计成叠层结构的多层减反射膜后,一方面较高的底层膜折射率,可以增强材料对光的吸收,还拥有更好的表面钝化效果,可以进一步提高太阳电池的开路电压。另一方面,把薄膜的折射率设计成递减方式,可以把不同膜层的折射率差距拉大,使光在短波区域的吸收更加充分,降低反射率,进一步提高太阳电池的短路电流。