Ni-Co-P合金镀层显微硬度及其耐海水腐蚀性

2021-07-28李恒征刘运通金美付NyamburaSamuelMbugua

张 银,康 敏,2,李恒征,刘运通,金美付,2,Nyambura Samuel Mbugua

(1.南京农业大学 工学院,江苏 南京 210031; 2.江苏省智能化农业装备重点试验室,江苏 南京 210031)

1 前 言

腐蚀和磨损能够导致服役于海洋环境中的工程部件过早失效[1-3]。据统计,金属材料的海洋腐蚀约占总腐蚀的1/3[4]。海洋开发进入“蓝色革命”,提高机械部件在海水中的耐磨耐腐蚀性是当务之急[5-6]。开发先进的抗海水腐蚀及高耐磨性的海洋工程材料和技术,已成为材料科学领域研究方向[7-8]。

目前高耐磨耐腐性涂层的制备方法较多,如堆焊、热喷涂、等离子喷涂、化学镀、电镀、激光熔覆、等离子熔覆和物理/化学气相沉积等。但大多数制备方法均存在一定不足,如堆焊过程中合金元素过渡系数较低,不能形成较多增强相;化学镀需要较高温度且沉积效率低,极大限制了它在制造领域的使用;电沉积技术具有成本较低、参数可控、不受尺寸限制、易于规模化生产等一系列显著优势,因而被广泛用于金属镀层的制备[9-11]。

Ni-P合金镀层具有抗菌、高硬度、高耐磨性及高耐蚀性,可应用于石油化工、机械、电子、计算机、航空航天和国防工业等诸多领域[12-14]。为了满足一些苛刻工况条件下对机件表面耐磨耐蚀性的要求,研究者们开始在Ni-P合金镀层中加入W、Mo、Fe、Co、Cu、Zn、Cr等元素,以期获得具有更高性能的Ni-P基多元合金镀层[15-17]。NARAYANAN等[18]研究发现,Ni-Co-P镀层的饱和磁化强度随着Co含量的增加而显著上升。GAO等[19]进一步研究发现,Co含量的增加在提高镀层的饱和磁化强度和磁导率的同时,也有助于镀层的晶化。孙华等[20-21]在优化Ni-Co-P镀层工艺配方的同时,研究了硝酸铈对Ni-Co-P镀层组织结构和性能的影响。PANG等[22]研究发现,随着沉积Co含量和煅烧温度的提高,Ni-Co-P镀层的软磁性能得到改善。FETOHI等[23]分别采用化学镀和电沉积法制备了Ni-P和Ni-Co-P涂层,并且发现Ni-Co-P涂层表现出更好的耐腐蚀性能。然而,Ni-Co-P合金镀层的研究主要集中在镀层的磁性能上,对于其耐磨耐腐性研究还不够充分,尤其是Co含量的选择及耐海水腐蚀性能研究较少。

随着国家对船舶与海洋工程建设的支持力度不断加大,研究和开发新型涂层具有一定的前瞻性和需求性。同时,海洋环境腐蚀性已严重影响到海洋工程设施的服役安全、寿命及可靠性,是海洋工程装备制造中需重点关注的问题。基于此,文中以Ni-P合金镀层作为对比镀层,采用电沉积技术制备了Ni-Co-P合金镀层,分析了CoSO4·7H2O含量对Ni-Co-P合金镀层显微硬度及其耐海水腐蚀性的影响。这为进一步延长机械部件在海水中的使用寿命,研制开发耐海水腐蚀性镀层提供实验基础。

2 实 验

2.1 试样制备

实验所用基材为45#钢,尺寸为30 mm×8 mm×7 mm;阳极材料为镍板,尺寸为200 mm×50 mm×5 mm,两极间距45 mm。工艺制备流程为:工件打磨(45#钢表面经320#至2000#耐水碳化钨砂纸逐级打磨);1#电净液电净除油(室温,工件接负极,控制电源恒流为1 A,通电时间25 s);2#活化液强活化去除氧化层/疲劳层(室温,工件接正极,控制电源恒流为1 A,通电时间30 s);3#活化液弱活化去除炭黑(室温,工件接正极,控制电源恒流为1 A,通电时间30 s);电沉积制备Ni-Co-P合金镀层。在每道工序之后,都用去离子水洗净表面残留液体,且所有溶液的制备都是用去离子水配制。实验所用溶液的组成如表1所示。电沉积制备Ni-Co-P合金镀层的镀液温度为60 ℃,电镀时间90 min,电流密度为5 A/dm2。施镀结束后,取出试样,先用去离子水清洗表面1 min;然后用无水酒精超声清洗5 min,取出吹干,放入干燥器中备用。本研究选取CoSO4·7H2O含量为影响因素,设计了9种合金镀层如表2所列。

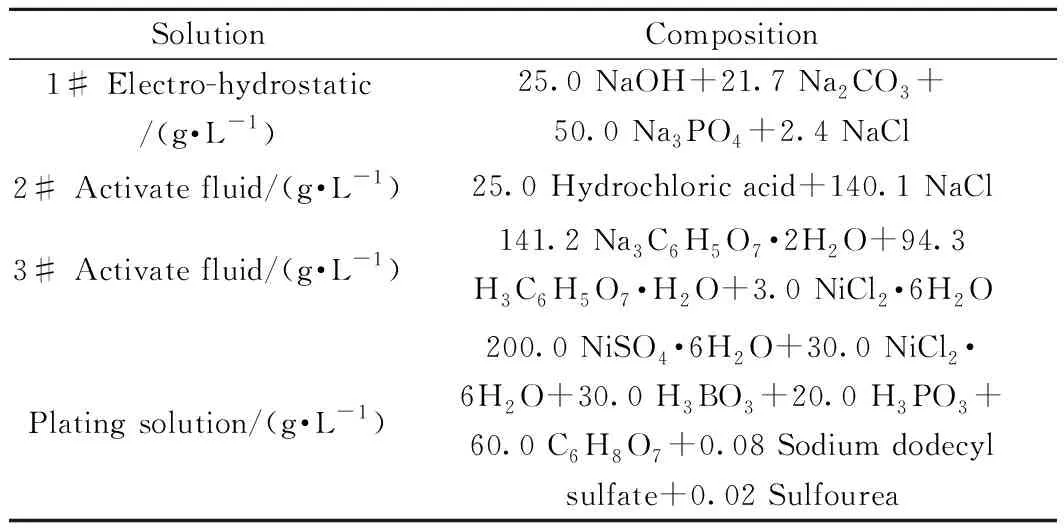

表1 试验所用溶液的组成Table 1 Composition of the solution used in the experiment

表2 Ni-Co-P合金的成分Table 2 Designed compositions of Ni-Co-P alloys

2.2 样品表征

采用Quanta FEI 250型扫描电镜(SEM)观测镀层的表面及横截面形貌,并利用X Flash Detector 5030型能谱仪(EDS)测定镀层的成分。采用X′ Pert Powder型X射线衍射仪(XRD)分析镀层物相结构,工作电压为40 kV,步长0.02°,扫描角度10°~90°。利用司特尔数字式(DURAMIN-40 A1型)显微硬度计测量镀层的显微硬度值,采用单点测量模式,施加载荷力2 N,加载时间15 s,每个样品取测试10次的平均值。镀层的显微硬度利用式(1)计算[24]:

(1)

式中,HV为镀层的维氏硬度;d为菱形压痕对角线的平均长度,mm;P为对镀层施加的载荷,kg。电化学测试采用标准三电极系统(CS350型),以待测样品(工作面积1 cm2,余面用热熔胶封固)为工作电极,铂片作辅助电极,饱和甘汞电极作参比电极。测试介质为人造海水,其成分根据标准ASTM D 1141—98《Standard Practice for the Preparation of Substitute Ocean Water》确定,具体见表3。使用0.1 mol/L的NaOH溶液将人造海水的pH值调至8.2[7]。试样在人工海水环境中浸泡2 h,待开路电位稳定后先测交流阻抗(扫描方向由高频到低频,频率范围105~10-2Hz,扰动信号是幅值为10 mV的正弦交流电位),再以1.5 mV/s的扫描速度测试样品的极化曲线。

表3 人造海水的化学成分Table 3 Chemical composition of artificial seawater /(g·L-1)

3 结果与讨论

3.1 镀层表面及横截面形貌

图1为仅改变CoSO4·7H2O含量,在5 A/dm2电流密度下沉积90 min时所得Ni-Co-P合金镀层的微观表面形貌照片。从图1可见,与单纯电沉积Ni-P合金镀层Alloy 1(图1(a))相似,电沉积Ni-Co-P合金镀层表面仍为胞状结构。当CoSO4·7H2O含量为10 g/L时,Ni-Co-P合金镀层Alloy 2(图1(b))表面胞状结构不均匀。随着CoSO4·7H2O含量的继续增大,Ni-Co-P合金镀层表面胞状结构逐渐完整;且当CoSO4·7H2O含量为50 g/L时,Ni-Co-P合金镀层Alloy 6(图1(f))表面最为均匀平整,完整致密。但当CoSO4·7H2O含量继续增大到80 g/L时,Ni-Co-P合金镀层Alloy 9(图1(i))表面一致性明显降低。分析认为,当CoSO4·7H2O含量降低时,Ni-Co-P镀液中Co2+较少,细化效果不明显;随着镀液中CoSO4·7H2O含量的增加,镀层中Co含量随之增大,使镀层晶粒细化;但含量过高时,镀液的稳定性,镀液分散能力、覆盖能力也随之变差。可见,适当的CoSO4·7H2O含量可促进Ni-Co-P合金镀层的沉积,细化镀层表面组织结构,改进膜层平整性。

图1 Ni-Co-P合金镀层的表面形貌照片Fig.1 Surface morphologies of Ni-Co-P alloy coatings: (a) Alloy 1; (b) Alloy 2; (c) Alloy 3; (d) Alloy 4; (e) Alloy 5; (f) Alloy 6; (g) Alloy 7; (h) Alloy 8; (i) Alloy 9

为进一步研究CoSO4·7H2O含量在共沉积中的作用,将前述电沉积条件下制得的合金镀层进行线切割,并使用SEM观察镀层的截面形貌,如图2所示。从图可见,合金镀层与基体之间过渡均匀,连接良好,且有明显的平直界面。此外,Ni-P合金镀层(Alloy 1)的平均厚度为27.16 μm,Ni-Co-P合金镀层(Alloy 6)和(Alloy 9)的平均厚度分别为30.84和31.45 μm。分析认为,电镀时所得镀层的厚度与电流密度、通电时间、电流效率等三个可变因素有直接关系,且电流密度越大,电镀时间越长,电流效率越高,则镀层越厚[25]。Ni-P基础镀液与Ni-Co-P镀液的镀种不同,可能导致阴极电流效率不同,进而使得Ni-P合金镀层与Ni-Co-P合金镀层厚度不同。

图2 Ni-Co-P合金镀层的横截面形貌照片Fig.2 Cross section morphologies of Ni-Co-P alloy coatings (a) Alloy 1; (b) Alloy 6; (c) Alloy 9

3.2 镀层物相结构与成分分析

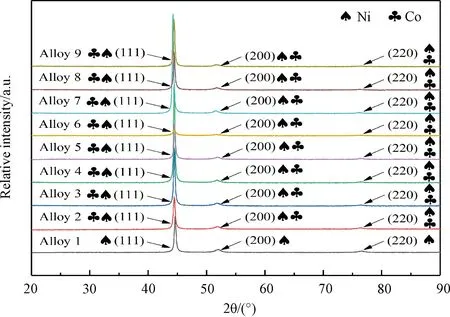

通过图3可知,Ni-Co-P合金镀层中Ni和Co元素主要生长晶面为 (111),其主要存在的结构形式为面心立方结构。此外,随着镀液中CoSO4·7H2O含量的增大,Ni-Co-P合金镀层Alloy 6的衍射谱呈现一定的宽化,表明Co的加入对Ni金属晶粒的形成起到一定的细化作用[26]。晶粒的尺寸利用谢乐(Scherrer)公式[27-32]进行计算得到:

(2)

式中,D为镀层的晶粒尺寸,nm;K为Scherrer常数,一般为0.89;λ为X射线波长,为0.154056 nm;β为测量样品衍射峰的半峰宽;θ为衍射角。从表4可知,所得Ni-Co-P合金镀层的晶粒尺寸整体分布在10~30 nm之间,为纳米晶结构。此外,随着CoSO4·7H2O含量的增多,Ni-Co-P合金镀层晶粒尺寸整体呈先减后增的变化趋势;且当Ni-Co-P镀液中CoSO4·7H2O含量为50 g/L时,Ni-Co-P合金镀层Alloy 6的晶粒尺寸最小,达到14.804 nm。这与图1中Ni-Co-P合金镀层的表面形貌观察结果相一致。

图3 Ni-Co-P合金镀层的XRD图谱Fig.3 XRD patterns of Ni-Co-P alloy coatings

表4 Ni-Co-P合金镀层的晶粒尺寸Table 4 Calculated crystallite size by Scherrer′s equation of Ni-Co-P alloy coatings

图4为Ni-P合金镀层的能谱分析。从图4(a) 可见,Ni-P合金镀层中Ni,P的含量分别为98.70%和1.30%,属于低磷(1%~5%)镀层。根据图4(b)、(c)可知,Ni-Co-P合金镀层主要元素为Ni和Co,且与合金镀层Alloy 6相比,Ni-Co-P合金镀层Alloy 9中Co含量更大(24.35%),这与图2中镀层厚度研究结果相一致。

图4 合金镀层的能谱分析Fig.4 Chemical composition of alloy coatings(a) Alloy 1; (b) Alloy 6; (c) Alloy 9

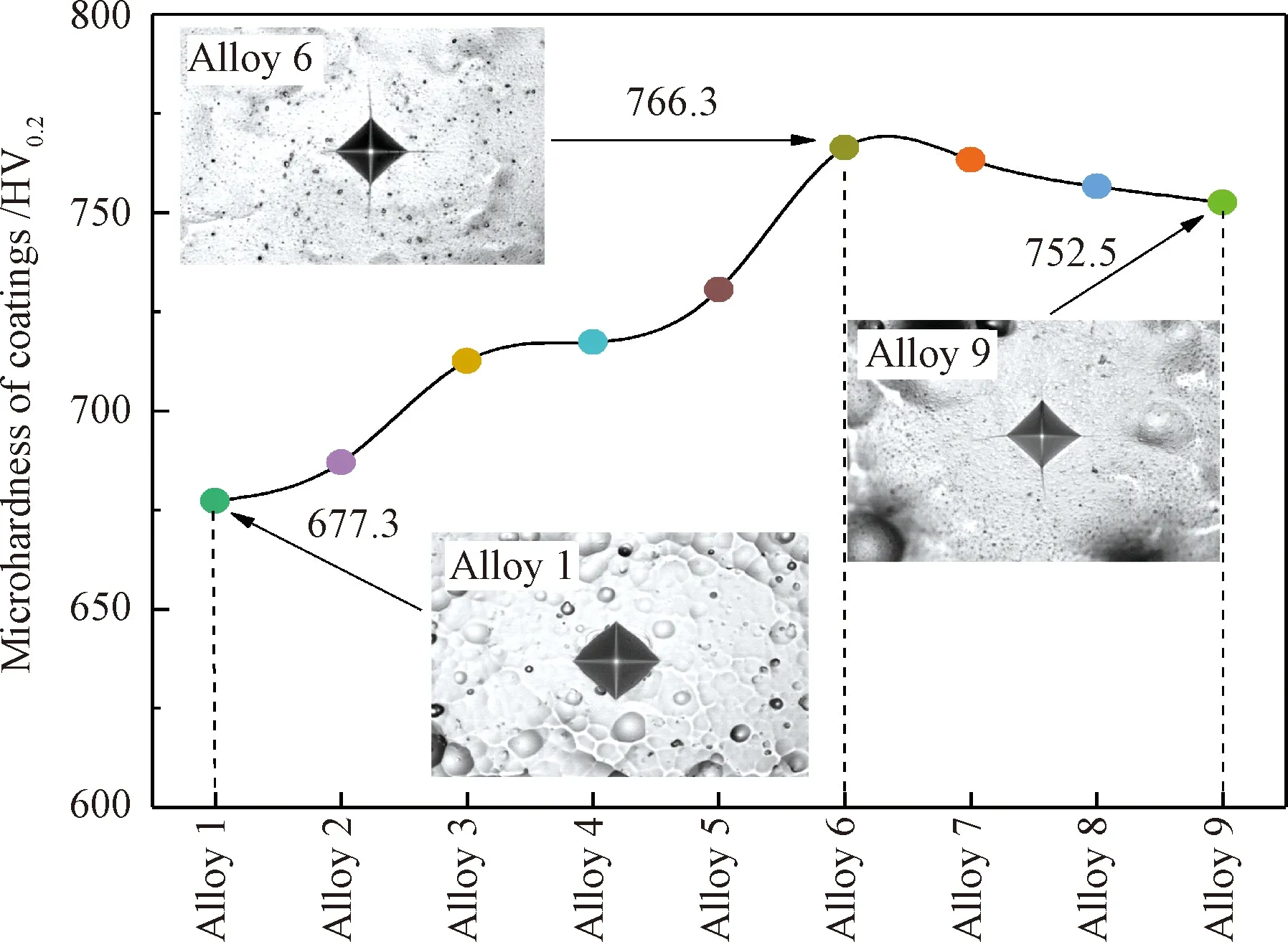

3.3 镀层显微硬度

Ni-Co-P合金镀层显微硬度与CoSO4·7H2O含量的关系如图5所示。从图可见,与单纯电沉积Ni-P合金镀层(Alloy 1)相比,Ni-Co-P合金镀层的显微硬度值整体更大。实验范围内随着CoSO4·7H2O含量的增多,Ni-Co-P合金镀层显微硬度呈现出先增大后减小的变化趋势,且当Ni-Co-P镀液中CoSO4·7H2O含量为50 g/L时,Ni-Co-P合金镀层(Alloy 6)的显微硬度最大,达到766.3 HV0.2。

图5 Ni-Co-P合金镀层的显微硬度Fig.5 Microhardness of Ni-Co-P alloy coatings

分析认为,进入Ni-P合金镀层的Co在细化Ni晶粒的同时,也与Ni原子形成α相固溶体,Ni-Co-P合金镀层发生细晶强化,能够提高镀层的抗变形能力从而增加其硬度。此外,一般用Hall-Petch来描述金属多晶材料的显微硬度与其晶粒尺寸的关系[33],即:

Hv=Hvo+k·d-1/2

(3)

式中,Hv为维氏显微硬度,Hvo和k是实验常数,d为晶粒尺寸。Hv与d-1/2之间为线性关系,即晶粒尺寸越小,材料表面显微硬度越高。结合式(2)计算发现,与Ni-P合金镀层相比,Ni-Co-P合金镀层的晶粒尺寸更小,提高了镀层表面显微硬度。

3.4 镀层在人工海水环境中的腐蚀行为

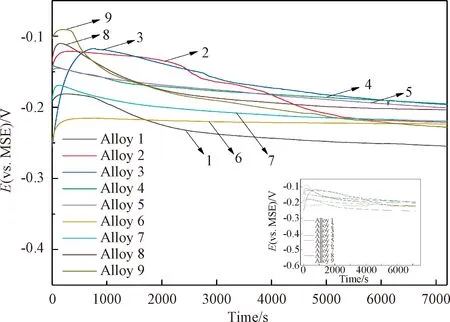

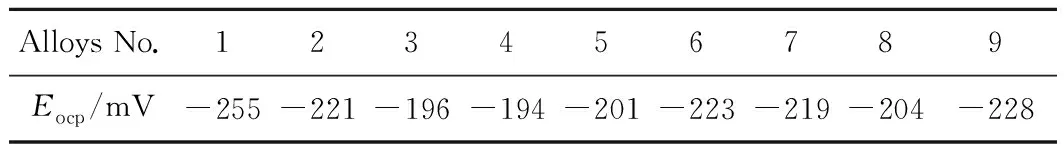

3.4.1开路电位-时间曲线 电化学测试前,先将工作电极在人工海水环境中浸泡2 h,待电位稳定后再进行测试,以确保测试结果准确可靠。从图6和表5可以看出,由于体系的不稳定性,Ni-Co-P合金镀层开路电位(OCP)在较短时间内出现了波动,即在浸泡初期OCP先向正方向移动,随着浸泡时间进一步延长,向负方向移动并最终均达到稳定值,说明Ni-Co-P合金镀层表面均达到局部电化学动态平衡状态[34]。但不同的是,Ni-P合金镀层Alloy 1的OCP负移幅度最大(-255 mV),Ni-Co-P合金镀层Alloy 6的OCP达到稳定状态所需的时间明显缩短(120 s),且OCP曲线最为平稳、平滑。稳定后的OCP值代表合金镀层在腐蚀初始阶段的腐蚀趋势,OCP值越小,即越负,说明合金镀层腐蚀越容易受到腐蚀[35]。因此,Ni-P合金镀层Alloy 1更加容易发生腐蚀,即在Ni-P合金镀层中加入Co可以使Eocp向正方向移动。

图6 Ni-Co-P合金镀层开路电位与时间关系Fig.6 OCP of Ni-Co-P alloy coatings as a function of time

表5 Ni-Co-P合金镀层在人工海水环境中的开路电位稳定值Table 5 Open circuit potential steady-state value of Ni-Co-P alloy coatings in artificial seawater

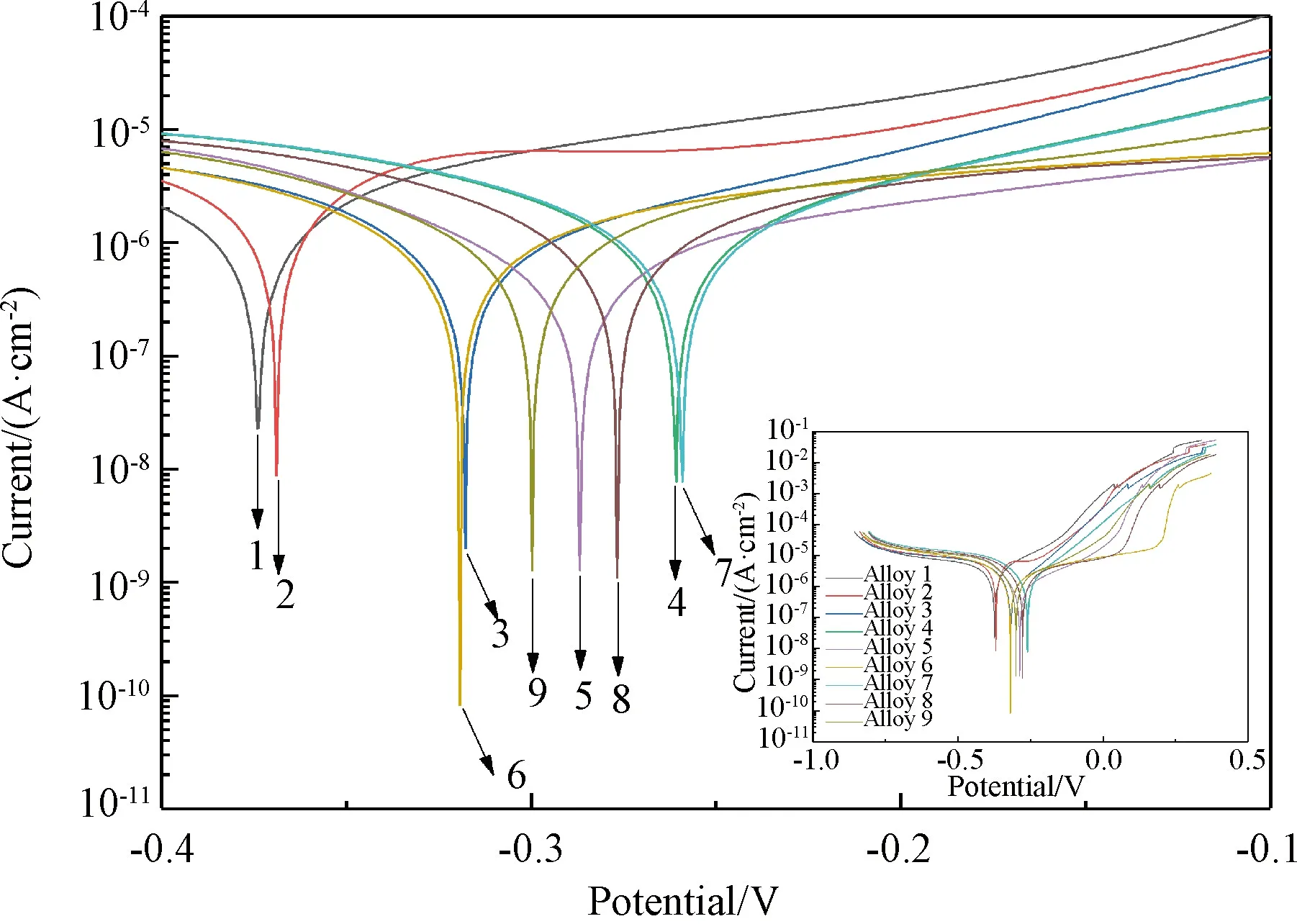

3.4.2极化曲线分析 从图7Ni-Co-P合金镀层在人工海水环境中的极化曲线可见,Ni-Co-P合金镀层在人工海水环境中的极化曲线相似,但Ni-Co-P合金镀层Alloy 6在阳极区出现明显的钝化现象。相关文献表明[36],动电位极化曲线的阳极极化区域存在钝化区,说明合金镀层Alloy 6在阳极极化过程中表面能形成阻止腐蚀的钝化膜。根据腐蚀的电化学原理,自腐蚀电位越正,腐蚀电流密度越小,则耐腐蚀性能越好[37]。由表6根据极化曲线拟合Ni-Co-P合金镀层的电化学参数拟合值可知,Ni-P合金镀层Alloy 1的自腐蚀电位最负(-374 mV),腐蚀电流密度最大(2.14 μA·cm-2),说明Ni-P合金镀层Alloy 1的耐腐蚀性能最差,这与图6中开路电位研究结果相一致。根据法拉第定律,腐蚀速度与腐蚀电流成正比,腐蚀电流越小,材料的腐蚀速度越慢[38]。由表6根据极化曲线拟合的Ni-Co-P合金镀层的电化学参数拟合值可知,随着CoSO4·7H2O含量的增大,Ni-Co-P合金镀层的腐蚀电流密度与腐蚀速率均呈现出先减小后增大的变化趋势,且合金镀层Alloy 6的腐蚀电流密度最小为0.68 μA·cm-2,腐蚀速率最小达到8.25 μm·year-1,说明合金镀层Alloy 6的耐腐蚀性能最好。这可能与合金镀层Alloy 6在阳极极化过程中表面能形成阻止腐蚀的钝化膜有关。并且,结合图1和表4可知,Ni-Co-P合金镀层Alloy 6的表面最为完整致密,晶粒尺寸最小,在提高镀层显微硬度的同时,也增强了其耐海水腐蚀性能。

图7 Ni-Co-P合金镀层在人工海水环境中极化曲线Fig.7 Polarization curves of Ni-Co-P alloy coatings in artificial seawater

表6 Ni-Co-P合金镀层在人工海水环境中的动电位极化参数Table 6 Potentiodynamic polarization parameters of Ni-Co-P alloy coatings in artificial seawater

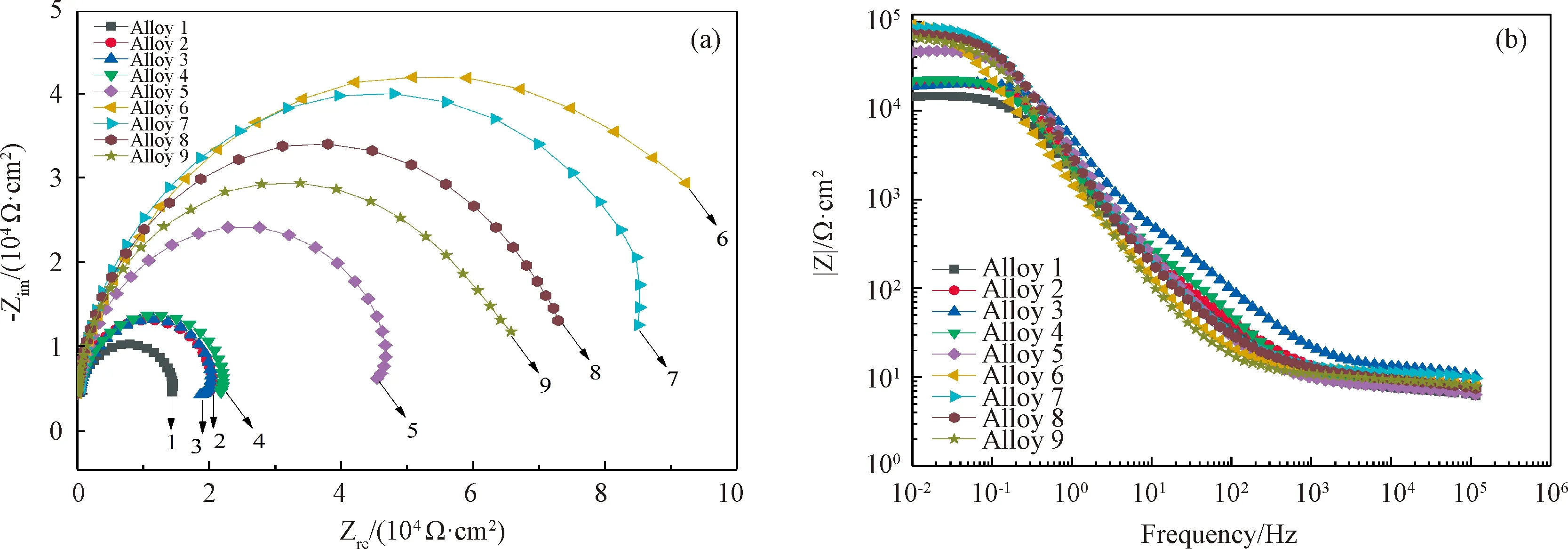

3.4.3交流阻抗分析 从图8(a) Nyquist图可以看出,Ni-Co-P合金镀层的交流阻抗谱呈现单一容抗弧,且Ni-P合金镀层Alloy 1容抗弧的半径最小,Ni-Co-P合金镀层Alloy 6容抗弧的半径最大。根据文献[40-41]可知,容抗弧半径通常作为评判材料耐腐蚀性能的一个重要指标,容抗弧半径越大,材料耐腐蚀性能越好。因此,Ni-P合金镀层Alloy 1的耐腐蚀性能最差,即在Ni-P合金镀层中加入Co可以提高其耐腐蚀性能,且Ni-Co-P合金镀层Alloy 6的耐腐蚀性能最好,这与图8中极化曲线研究结果一致。从图8(b) Bode图可见,模值曲线均十分平滑,斜率没有明显波动,表明Ni-Co-P合金镀层在人工海水环境中为均匀腐蚀,没有出现点蚀[42]。

Ni-Co-P合金镀层阻抗图谱均呈现单一的容抗弧,表明在人工海水环境中镀层的腐蚀反应均受合金中组元的电化学腐蚀控制[43]。因此,采用RS(QRct)等效电路对Nyquist曲线进行数值拟合,如图9所示。其中,Rs为溶液电阻,恒电位角原件CPE与双电层电容相关,CPE由CPE-P、CPE-T两个参数构成,RS(QRct)为电化学反应电荷转移电阻。Rct是反映镀层耐蚀性的重要参数,Rct数值越大,电子越难转移,镀层耐蚀性能越好[44-46]。由表7通过ZView 软件计算出的等效电路参数可以看出,在Ni-P合金镀层中加入Co元素后,电荷转移电阻(Rct)均增大。随着CoSO4·7H2O含量的增大,Ni-Co-P合金镀层的Rct呈现出先增大后减小的变化趋势,且Ni-Co-P合金镀层Alloy 6的Rct高达9.902×104Ω·cm-2,约为Ni-P合金镀层的6倍。由此可见,添加Co元素可以提高Ni-P合金镀层的电荷转移电阻,增强镀层耐海水腐蚀性能。

图8 Ni-Co-P合金镀层在人工海水环境中的电化学阻抗谱(a) Nyquist图 (阻抗实部Zre—阻抗虚部Zim ) ; (b) Bode图(频率F-阻抗的模∣Z∣)Fig.8 Electrochemical impedance spectra of Ni-Co-P alloy coatings in artificial seawater(a) Nyquist diagram (impedance real part Zre—impedance imaginary part Zim); (b) Bode diagram (frequency F-impedance mod ∣Z∣)

图9 Ni-Co-P合金镀层的等效电路图Fig.9 Equivalent circuit model of Ni-Co-P alloy coatings

表7 Ni-Co-P合金镀层的阻抗谱拟合数值Table 7 Impedance spectrum fitting value of Ni-Co-P alloy coatings

3.4.4Ni-Co-P合金镀层在人工海水环境中的腐蚀机理 Ni-Co-P合金镀层表面在空气中容易形成氧化物,也就是电极表面的原始氧化物。从表3可知,人工海水环境中化学成分含量较多的是NaCl和MgCl2,在穿蚀性较强的Cl-进攻下,Ni-Co-P合金镀层表面的氧化层开始溶解,即:

CoO+H2O→Co2++2OH-

(4)

NiO+H2O→Ni2++2OH-

(5)

氧化膜在Cl-进攻下被穿透,膜层下的Ni-Co-P合金暴露在溶液中产生活性溶解,即:

Co→Co2++2e-

(6)

Ni→Ni2++2e-

(7)

随着浸泡时间的增加,Co2+和Ni2+进一步反应生成腐蚀产物,即:

Co2++2H2O→Co(OH)2+2H+

(8)

Ni2++2H2O→Ni(OH)2+2H+

(9)

与Ni-P合金镀层Alloy 1相比,Ni-Co-P合金镀层表面的氧化层除NiO外,还有CoO;溶液中的腐蚀产物除Ni(OH)2外,可能还有Co(OH)2聚集在电极表面,阻碍Cl-进一步与Ni-Co-P合金接触,减缓了腐蚀速率。因此,Ni-Co-P合金镀层耐海水腐蚀性能更优。

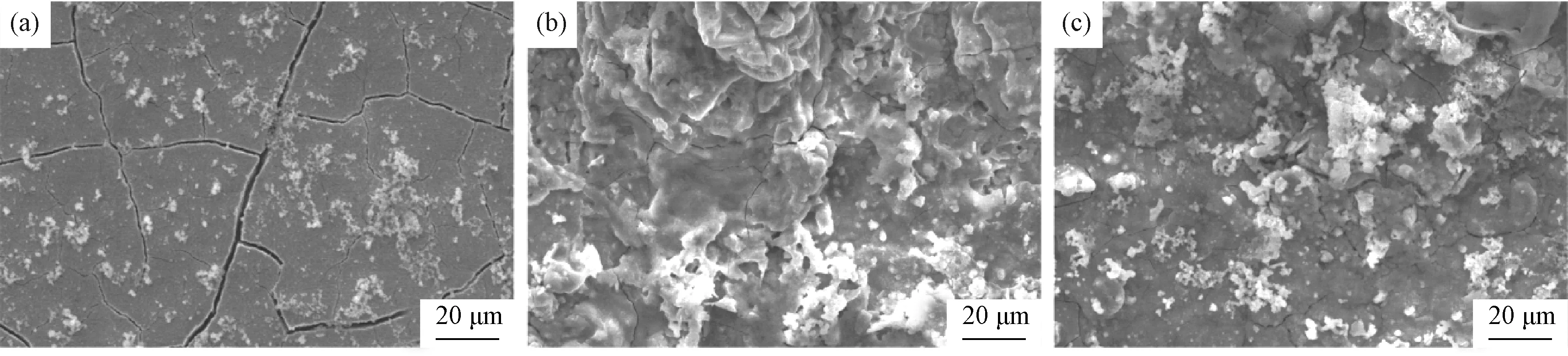

为了进一步分析试样腐蚀后的表面形貌与成分,对腐蚀后的样品表面进行观察和能谱测试。图10(a)为Ni-P合金镀层在人工海水环境中腐蚀0.5 h的微观形貌照片,从图可见镀层不再连续完整,出现较大裂纹且有破损。图10(b)、(c)分别为Ni-Co-P合金镀层Alloy 6、Alloy 9在人工海水环境中腐蚀后的表面形貌照片,可以看出镀层表面形成一层腐蚀产物膜,且镀层表面只出现微裂纹。图11为Ni-Co-P合金镀层在人工海水环境中腐蚀后的产物膜表面成分分析图。从图可见,在能谱检测中,未出现Fe元素,这说明合金镀层对45#钢基体起到了很好的保护作用。此外,由于电化学测试环境为有氧环境,在进行腐蚀时也伴随氧化腐蚀反应,而Ni-P合金镀层与Ni-Co-P合金镀层试样本身不含O元素(即腐蚀后O元素主要来自于腐蚀产物Co(OH)2与Ni(OH)2),可用O元素的含量反映样品腐蚀程度。从图中可以看出,Ni-P合金镀层Alloy 1腐蚀最为严重,Ni-Co-P合金镀层Alloy 9较轻,Ni-Co-P合金镀层Alloy 6最轻。因此,Ni-Co-P合金镀层在人工海水环境中具有更好的耐蚀性。

图10 合金镀层在人工海水环境中腐蚀后的表面形貌照片Fig.10 Surface morphologies of corroded alloy coatings in artificial seawater (a) Alloy 1; (b) Alloy 6; (c) Alloy 9

图11 合金镀层在人工海水环境中腐蚀后的表面成分分析Fig.11 Surface composition analysis of corroded alloy coatings in artificial seawater (a) Alloy 1; (b) Alloy 6; (c) Alloy 9

4 结 论

本研究所制备的Ni-Co-P合金镀层组织均匀平整,完整致密,呈现出(111)面的择优取向;与Ni-P合金镀层相比,Ni-Co-P合金镀层的晶粒尺寸更小,达到14.804 nm。

Ni-Co-P合金镀层的显微硬度均优于Ni-P合金镀层。实验范围内,随着镀液中CoSO4·7H2O含量的增大,Ni-Co-P合金镀层显微硬度呈现出先增大后减小的变化趋势,且显微硬度最大达到766.3 HV0.2。

在人工海水环境中,与Ni-P合金镀层相比,Ni-Co-P合金镀层的开路电位稳定值更正;随着CoSO4·7H2O含量的增大,Ni-Co-P合金镀层的腐蚀电流密度与腐蚀速率均呈先减小后增大的趋势,Rct先增后减;且当镀液中CoSO4·7H2O含量为50 g/L时,Ni-Co-P合金镀层腐蚀电流密度最小为0.68 μA·cm-2,腐蚀速度最小达到8.25 μm·year-1,Rct高达9.902×104Ω·cm-2,约为Ni-P合金镀层的6倍,可增强其耐海水腐蚀性能。