输送机综合调速控制系统的优化

2021-07-28郝康

郝 康

(山西省阳泉市华阳集团新景矿有限公司,山西 阳泉 045000)

引言

带式输送机是利用电机驱动皮带循环运转的一种机械设备,具有结构简单、稳定性好、输送量大的特点,是煤矿上物料运输的核心,随着物料运输距离的不断增加,传统的单输送机系统已经无法满足运输需求,因此多输送机组合接力式的多级输送机系统已经成为物料运输的主流。但目前的多级输送机组合式控制系统控制逻辑相对简单,无法控制输送机组以不同的带速进行运转,导致部分输送机运行时空转、轻载高速运行状态普遍,不仅严重影响了输送机系统的运行稳定性,而且也导致电能浪费大,限制了煤矿运输经济性的进一步提升。本文提出了一种新的输送机综合控制系统。

1 输送机综合控制系统

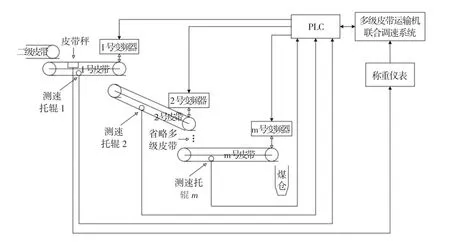

结合多级输送机系统的布置结构和控制需求,本文所提出的多级输送机综合控制系统整体结构如图1所示,图中HUB表示多端口的转发器[1]。

图1 输送机综合控制系统结构

由图1可知,该控制系统主要包括了调速控制系统、PLC控制中心、称重设备、变频控制装置。在运行时首先由皮带秤对落料点的落料情况进行监测,从而实现对输送带上物料分布情况的实时掌控,系统根据落料时间和落料量,对煤炭在输送机系统上的运行情况进行监测,判断出各个输送机上物料的分布状态。通过设置在各输送机上的测速托辊来对各输送机的运行带速进行监控,将监控结果同步传输到PLC控制中心,控制中心根据各输送机带速、煤炭分布状态,依据煤量-带速精确匹配原则,将带速调节信号转换为变频器调节信号,通过控制各变频器的信号输出来实现对各输送机运行状态的精确调整。为了确保速度调整的精确性,在系统内设置了闭环反馈调速逻辑[2],系统会实时对输送机运行带速进行监测,将调整后的带速和理论调整带速进行对比,获取差值,系统依据差值情况不断对变频器的输出进行调整,从而满足灵活、精确的调控需求。

2 测速托辊结构原理

传统的输送机带速测量装置固定在专用的支架上,不仅占用空间大,而且在运行过程中支架振动较大,会影响到测速的精确性,同时井下工作环境恶劣,测速装置易受落石冲击损坏,无法确保对输送带运行带速的监测准确性。

本文提出了一种新的测速托辊装置,将测速系统集成到托辊组内,不仅结构体积小,而且外侧有输送带、托辊的保护,能够极大地提升测速装置的使用可靠性,该测速托辊整体结构如下页图2所示[3]。

由图2可知,在该测速托辊中,测速装置位于托辊内部,当托辊旋转时会使内部的磁场发生交替变化,传输信号线会对单位时间内交替变化的数量进行记录,进而判断出输送带的运行速度。该结构的优点在于采用集成式设计,整体结构小、重量轻,采用电磁感应原理,避免了传统测试传感器长期在恶劣环境下运行导致的测速偏差,提高了测速精度,根据实际对比,测速托辊的测速精度比传统测速传感器精度提升了92.4%,使用寿命提升了4.6倍。

图2 测速托辊结构示意图

3 调速控制中心

该调速控制系统中,控制部分保护联合调速控制中心和PLC控制模块两个部分,两个模块彼此分工,通过对不同数据的分析,提升系统整体的运算速度。在控制过程中联合调速中心主要对输送带上的煤料分布状态和瞬时流量进行监控和分析,将分析结果传输给PLC控制中心,结合PLC控制中心对各输送带运行带速的分析确定各输送带的速度,再确定各输送带的速度调节量。为了确保对各输送带带速调节的可靠性,PLC能够对各个输送带的运行情况进行单独控制。系统内的数据通信采用RS232数据通信接口,实现对数据信息的传输,该综采调速控制逻辑如图3所示[4]。

图3 联合调速控制逻辑

通过对输送机控制系统优化前后的运行情况进行分析,优化后输送机运行时的平均带速由优化前的4.12 m/s降低到了优化后的2.59 m/s,带速降低了约37.2%,输送机运行时的平均电能消耗则降低了约41.8%,显著提升了输送机运行时的稳定性和经济性。

4 结论

1)该综合调控系统包括调速控制系统、PLC控制中心、称重设备、变频控制装置,能够根据煤量情况自动匹配带速,控制输送机系统的稳定运行。

2)测速托辊结构紧凑、可靠性好,测速精度比传统测速传感器精度提升了92.4%,使用寿命提升了4.6倍。

3)该控制系统能够将输送机平均运行带速降低37.2%,将输送机运行时的电能消耗降低41.8%,对提升输送机使用寿命和运输经济性具有重要意义。