踏面清扫装置抑制车轮多边形现象的试验研究

2021-07-28伍安旭汪冬冬

冯 畅 陈 逊 伍安旭 吴 波 汪冬冬

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

机车轮轴驱动试验台可模拟不同工况进行轮驱系统型式试验,从而验证车辆轮轴驱动系统的可靠性,但是随着试验速度的不断提高,试验台面临的车轮周期性多边形磨耗也日益明显。周期性的车轮多边形磨耗使得车轮和轨道轮间作用力急剧增大,导致轮轨之间产生强烈的振动和辐射噪声,严重影响试验台运行品质和安全[1]。踏面清扫装置是高速动车组和盘形制动城轨车辆配置的固体车轮踏面摩擦控制装置[2],通过风压控制踏面清扫装置前端摩擦材料(研磨块)以一定压力压附车轮踏面,从而实现对车轮踏面的摩擦作用,达到稳定轮轨黏着、修整踏面和清扫杂质的作用[3]。

1 试验台车轮多边形磨耗

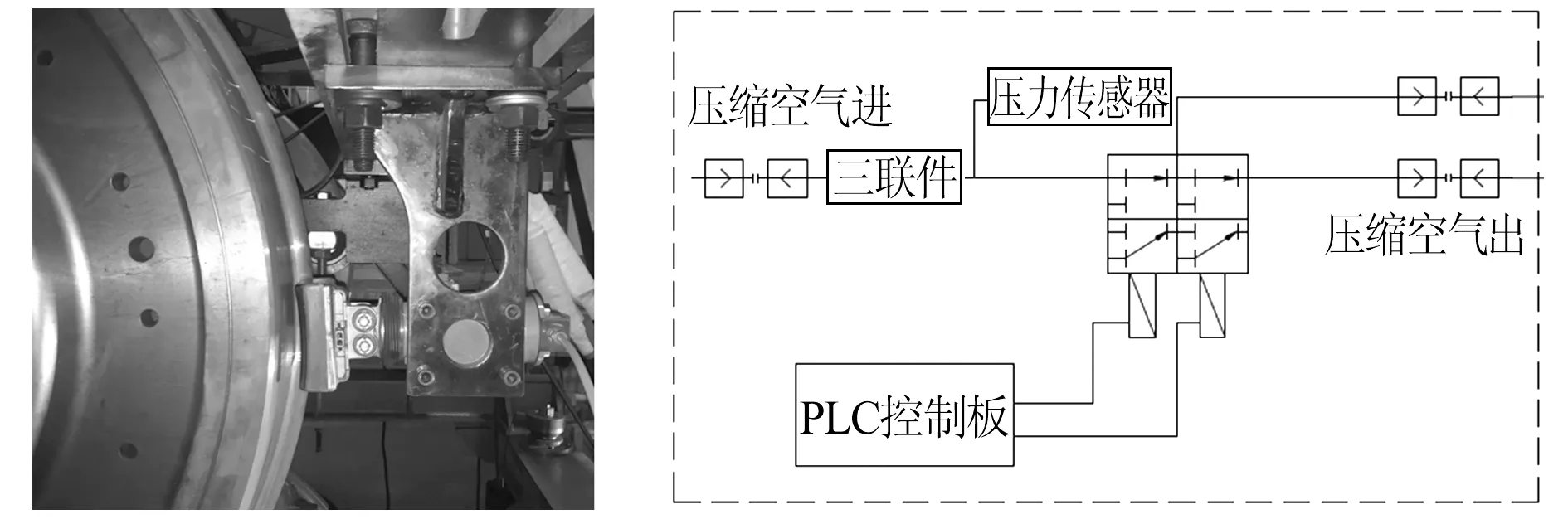

被试轮轴系统在一定轴重下安装在轮轴试验台轨道轮上,试验台通过电机带动下方轨道轮滚动,从而驱动被试轮轴系统转动,如图1所示。

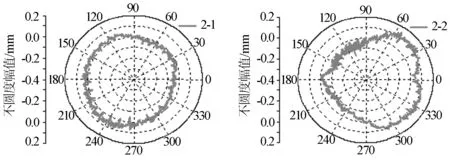

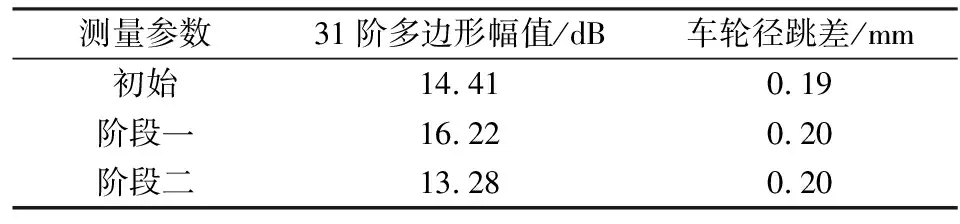

由于整个试验过程中轮对关系相对稳定,导致车轮踏面持续在滚动圆处产生磨损,且未实时采取对车轮踏面的镟修,在某些振动频率的影响下,车轮极易出现周期性车轮不圆,具体表现为车轮周向方向上31阶车轮多边形磨耗突出,如图2所示。当车轮线速度保持在160 km/h时,该31阶车轮多边形产生的频率约为410 Hz。经测试,轴端垂向加速度有效值达4.3g,辐射噪声达100 dB。

图1 轮轴驱动试验台

图2 车轮状态

2 踏面清扫装置

踏面清扫装置为气动式结构,本文所述的研磨块为复合材料,设计有树脂、纤维和填料等成分,通过压制烧结而成。踏面清扫装置通过研磨块摩擦车轮踏面,改善车轮踏面滚动接触疲劳,去除微小裂纹和剥离层,抑制车轮局部不圆发展。同时,通过研磨块抛光车轮,实现消除或抑制周期性车轮多边形[4]。

为使研磨块能够实现对车轮踏面的均匀磨损和匹配,设计了踏面清扫装置安装座,在保证不偏磨的情况下,实现研磨块完全覆盖车轮踏面滚动接触圆处,并且不会对车轮踏面轮缘产生任何影响,如图3所示。同时,为实现对踏面清扫装置动作模式的可控性,设计了如图4所示的控制系统,可实现对踏面清扫装置进风压力、动作次数、动作节拍的调节。

图3 踏面清扫装置图4 控制系统

3 试验研究

3.1 试验方案

为掌握轮轴台车轮异常磨耗的变化规律,确定研磨块对轮轴台车轮异常磨耗的改善效果,开展了轮轴台车轮多边形、振动和噪音的对比试验。试验方案主要分为下述两个阶段:(1)不施加研磨子,跟踪轮轴台和研磨块状态;(2)施加研磨子,跟踪轮轴台和研磨块状态。

由于车轮多边形磨耗将直接影响轴箱振动,试验中采取单轴加速度传感器,全程捕捉试验台轴箱振动。考虑到轮轨间剧烈振动将辐射噪音,试验中在试验台四角(距离轮轨约1 m)安装了声压探头,通过NI数采系统全程捕捉试验台噪音变化。同时,间隔对车轮多边形、车轮廓形和研磨子磨耗进行测试分析。

试验过程中车轮线速度保持在160 km/h,踏面清扫装置进风压力保持在0.5 MPa,动作模式为间歇式动作。

3.2 轴箱振动

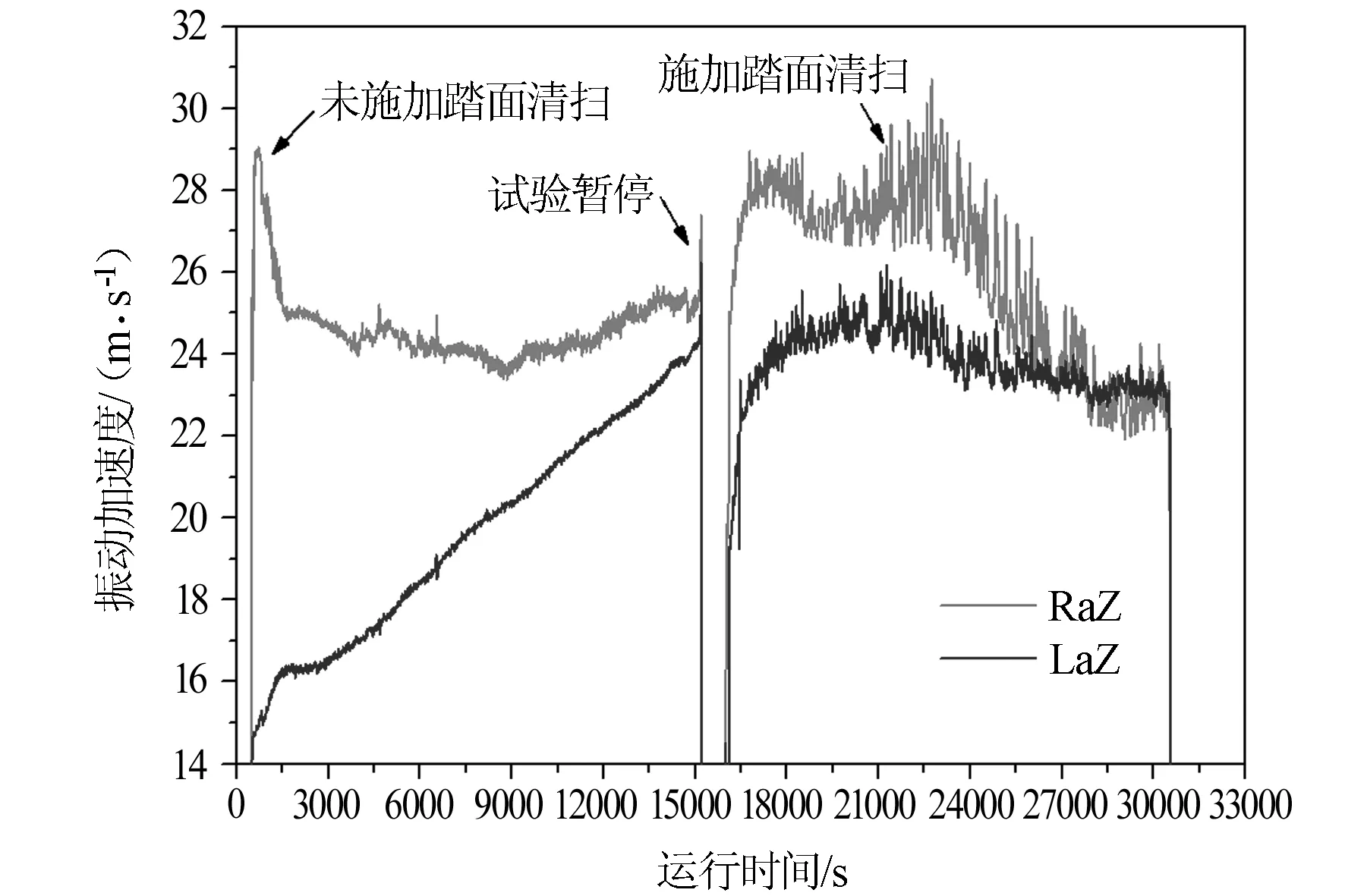

试验阶段一和阶段二过程中左、右轴箱垂向振动加速度的变化情况如图5所示。

未施加踏面清扫装置时,随着试验台跑合公里数的增加,右轴箱垂向振动加速度急剧增加,跑合约450 km时,右轴箱振动加速度达24.2 m/s2(见表1)。左轴箱垂向振动初始时未有明显变化,当跑合约390 km时,振动开始逐渐增加,跑合约450 km时,左轴箱振动加速度达24.2 m/s2。这是由于车轮和轨道轮持续作用,车轮沿周向方向发生一定磨损,磨损处轮轨作用激烈,导致轴箱振动加大。

施加踏面清扫装置后,随着研磨块的研磨,对车轮踏面进行持续“抛光”作用,左、右轴箱振动有明显下降趋势,踏面清扫施加约390 km后,右轴箱振动加速度下降约1.3 m/s2,左轴箱振动加速度下降约2.93 m/s2,降幅约11.5%。

图5 左、右轴箱垂向振动曲线

表1 左、右轴箱垂向振动加速度/(m·s-1)

3.3 噪音

试验阶段一和阶段二过程中轮轨附近噪音变化情况如图6所示。对比施加踏面清扫装置前后,S和W处噪音值有明显下降趋势,约降低0.35 dBA,考虑到T和W处靠近墙体和护栏,其噪音值波动较大。表2为每个阶段最终噪音值,施加踏面清扫装置一段时间后,4个方向噪音值均有所下降。

图6 4个方位噪音变化曲线

表2 4个方位噪音均值/dBA

3.4 车轮多边形

初始和每个阶段结束后,均采用接触式车轮粗糙度测量仪测试车轮周向多边形磨耗、采用接触式车轮廓形测量仪测试车轮横向踏面磨耗,现场测试图片如图7所示。

图7 车轮不圆和廓形测量示意图

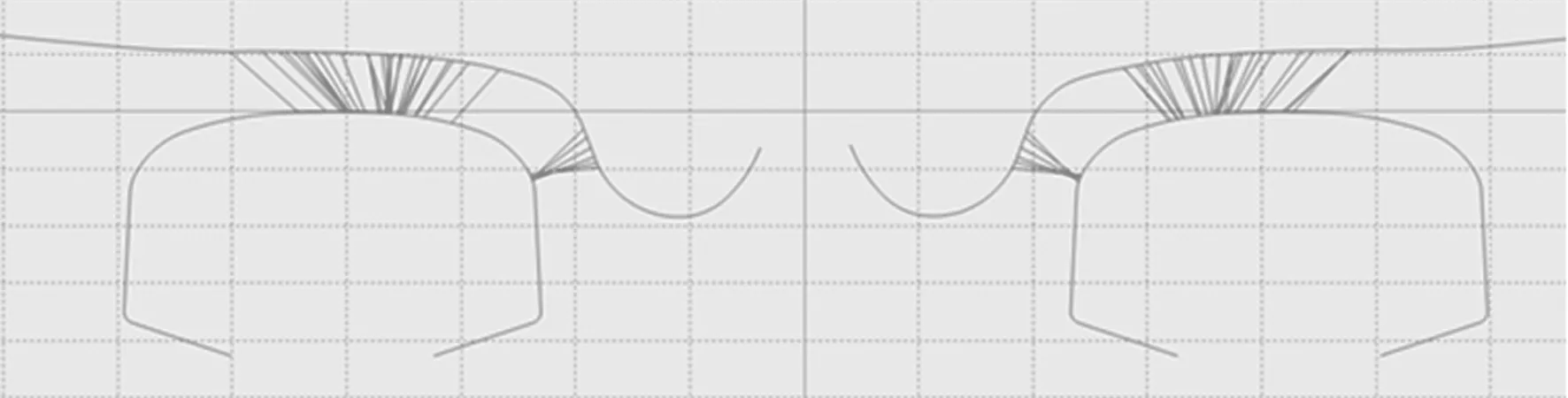

未施加踏面清扫装置,试验台跑合一段时间后,车轮表现为明显的31阶多边形,车轮多边形状态如图8极坐标所示。

图8 右、左车轮状态极坐标表示

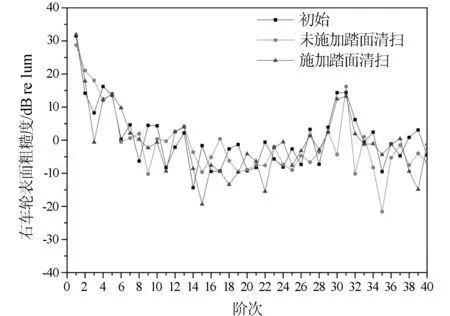

如图9所示,以测量右车轮为例,试验一阶段结束后,车轮31阶多边形dB值从14.4 dB上升至16.2 dB,当施加踏面清扫装置一段时间后,车轮31阶多边形dB值降至13.28 dB,降幅达18.4%,直接表现为轮轴右轴箱垂向加速度振动减弱。

图9 采用阶次表示的右车轮多边形情况

表3 右车轮状态

3.5 车轮踏面磨耗

将所测车轮廓形与标准LM车轮踏面廓形进行比对,计算其滚动圆处的车轮磨耗,结果如表4所示。研磨子通过硬质颗粒物的摩擦作用对车轮踏面产生轻量磨损,增加车轮踏面的磨耗量,从而实现对车轮多边形峰值点的消除,降低车轮多边形粗糙度幅值或抑制车轮多边形的发展。该种研磨子在本次试验工况下每1 000 km持续作用对车轮踏面的磨耗量约为0.052 mm,实际车轮磨耗量如表4所示。

表4 车轮踏面磨耗状态 /mm

研磨子可实现对车轮踏面的均匀磨损,避免车轮踏面出现凹坑形磨耗,改善轮轨等效锥度,保证车轮旋转时的平稳性。施加踏面清扫后,车轮和标准60 N钢轨的接触点对图如图10所示,轮轨接触状态良好,如图11所示,轮对等效锥度未见明显变化。

图10 右、左车轮与轨道接触点对图

图11 等效锥度

4 总结

本文基于轮轴试验台跑合过程中出现的车轮多边形磨耗、异常振动和噪音等问题,提出了基于踏面清扫装置的解决措施,针对振动、噪音、车轮多边形和踏面磨耗等关键项点开展了对比研究性试验,试验结果表明:(1)踏面清扫装置可有效抑制轮轴台车轮多边形的发展;(2)踏面清扫装置通过消除或抑制车轮多边形的发展可有效降低轴箱异常振动及辐射噪音;(3)踏面清扫装置可实现对车轮踏面的均匀磨损,抑制轮对等效锥度的增长。