高速动车组齿轮箱模态分析及优化设计

2021-07-28方翁武魏昱洲

高 扬 方翁武 魏昱洲 赵 慧

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213000)

0 引言

随着我国高速铁路的快速发展,列车运营时速已至350 km/h,高速的运行使得车辆各部件的工作环境愈加复杂。齿轮箱驱动装置作为保证高速动车组持续稳定运行的关键零部件,其运行的可靠性、稳定性、安全性将直接影响传动系统甚至动力车整车的正常运行[1]。

高速动车组齿轮箱在内外激励的作用下会产生振动,当齿轮箱的低阶固有频率与工作频率接近时系统产生共振,严重的共振会加速零部件的损坏,降低齿轮箱使用寿命[2]。开展高速动车组齿轮箱模态分析,识别齿轮箱的模态参数,包括固有频率、振型、刚度等,不仅可为结构动力特性的优化设计提供依据,还可用于故障诊断及预报,对于保障高速动车组的正常线路运营具有重要意义。本文以国内典型高速动车组齿轮箱箱体为研究对象,运用振动理论、有限元方法和模态测试手段开展了齿轮箱的振动特性研究,获得箱体的固有频率和模态振型,通过对仿真结果和试验结果的对比分析,确认了不同结构类型箱体对模态特性的影响,提出优化提升设计建议,并验证其正确性。

1 模态分析理论基础

模态是表征自由振动时结构振动特性的量,由系统本身的属性和材料特性决定,与外部载荷无关。对系统进行模态分析,可得到系统的固有频率以及在固有频率下的固有振型,低阶固有频率对系统的振动特性有着重要的影响[3]。

对于一个自由度的线性振动系统,其运动微分方程的一般表达式为:

(1)

经拉氏变换得:

(s2M+sC+K)X(s)=F(s)

(2)

在傅氏域内处理,用jω代替s得:

(K-Mω2+jωC)X(ω)=F(ω)

(3)

对于线性系统,各阶模态响应的线性叠加组成了结构的响应:

Xi(ω)=φi1q1(ω)+φi2q2(ω)+…φirqr(ω)

(4)

其中:qr(ω)为r阶模态坐标,φir测点r阶模态振型参数。

可视为自由振动的系统,其运动微分方程为:

(5)

变换到模态坐标为:

(K-ω2M){φ}=0

(6)

2 模态有限元仿真

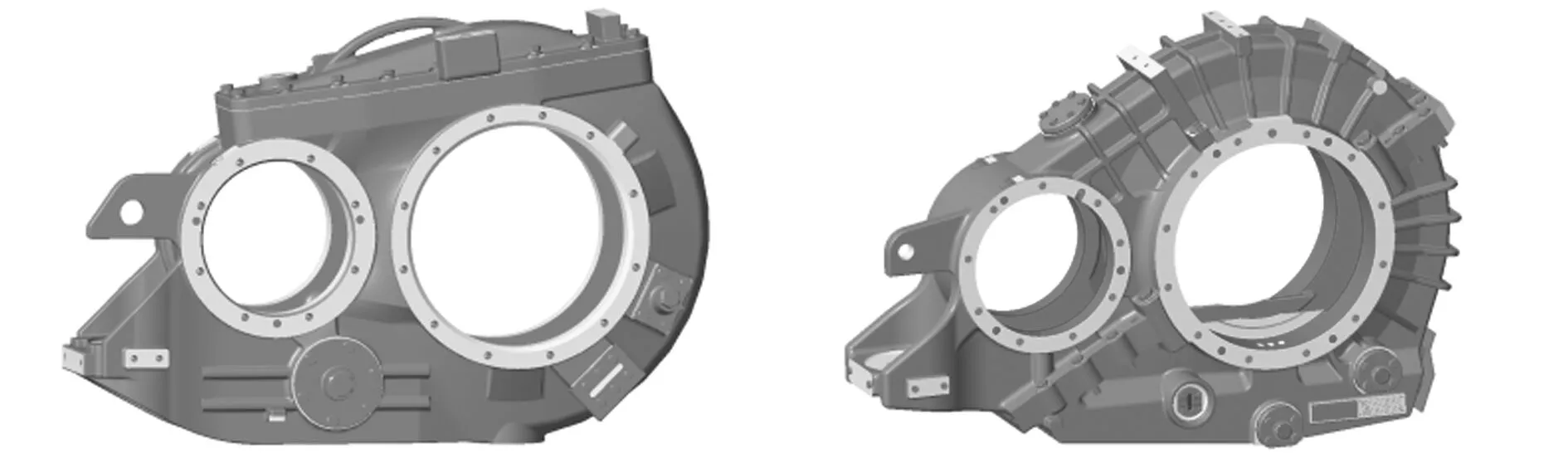

针对国内典型时速350 km高速动车组齿轮箱进行模态的分析研究,A和B为两种不同结构的齿轮传动系统,其中A型传动系统箱体为整体式,B型传动系统箱体为分体式,两种结构齿轮传动系统的外部接口参数、输入工况、箱体选用材料均相同,整体质量相差小于3%,其结构如图1所示。

(a)A型齿轮传动系统 (b)B型齿轮传动系统图1 时速350 km高速动车组齿轮传动系统

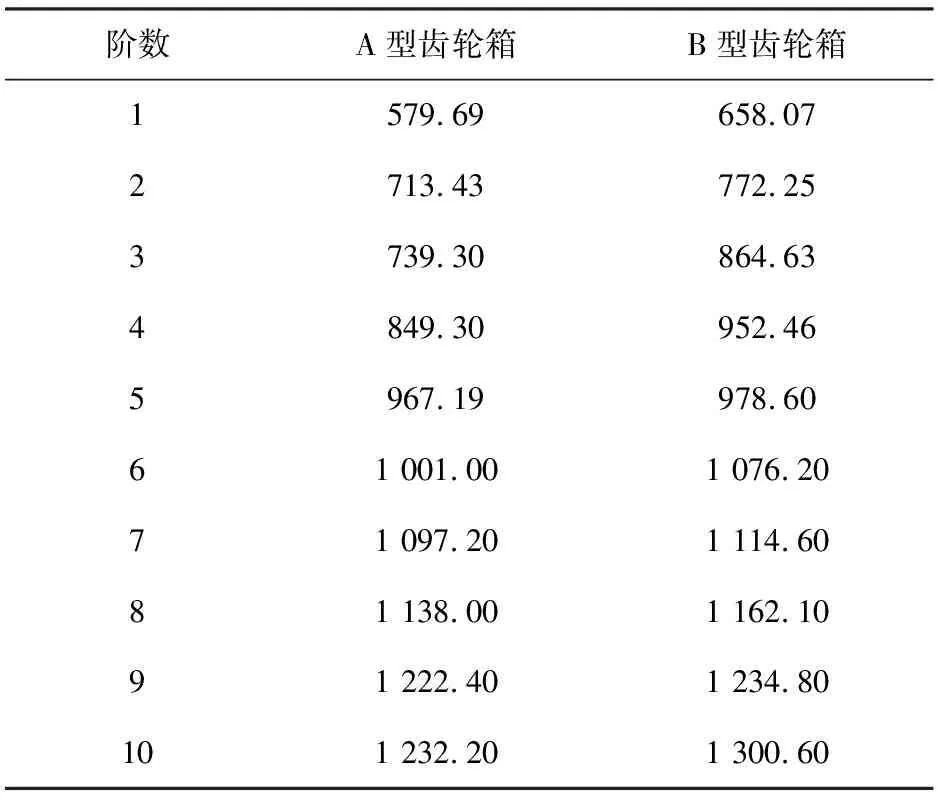

在Cero中建立箱体三维模型,导入有限元分析软件中。齿轮箱箱体的材料为铝合金,弹性模量为7.5×1010Pa,密度为2 770 kg/m3,泊松比为0.3[4],计算箱体自由模态,对箱体模型不施加任何边界条件[5]。箱体模型采用四面体二次单元进行网格划分,计算后得到前10阶模态如表1所示。

前十阶模态中,A型齿轮箱各阶模态均低于B型齿轮箱,其原因在于A型齿轮箱为整体结构,整体结构简单,为提升其铸造工艺性,箱体内外表面圆滑过渡,过渡曲面圆润,而B型齿轮箱为分体箱,整体结构相对复杂,上下箱体分别浇铸,箱体内外表面增设了较多的加强筋和集油筋板,曲面过渡棱角分明,箱体与输出端法兰不再采用垂直连接的形式,而是设计一定的倾角,改变了箱体的质量分布,局部提升了箱体刚度,较整体箱而言不易被激振出现共振现象。

表1 齿轮箱前10阶自由模态频率 /Hz

分析两种齿轮箱的模态振型可知,齿轮箱在共振频率下,不仅存在三个方向的摆动,还有扭转振动和弯曲,有局部振动变形,也有整体式呼吸变形,均属于复杂的复合振动,且两种结构的箱体在前端吊挂区域和大小法兰连接区域的振动形变均较大。这些振动在影响箱体结构本身的强度和寿命的同时,也影响传动系统内部零件的正常工作状态,因此在设计过程中需合理布置齿轮箱结构,在保证轻量化的基础上提升箱体整体或局部刚度,以达到减小和抑制振动的目的。

3 箱体结构优化

避免共振的常用方法如下:(1)减小激振源;(2)采用隔振措施;(3)改变本体结构和刚度分布;(4)提高结构阻尼比[6]。高速动车组齿轮传动系统的传动形式和在转向架下的安装位置决定了其无法隔振和避免线路激励源[7],需通过对箱体结构进行优化以减小振动。根据A、B两种型式齿轮箱模态分析结果,通过以下措施对B型齿轮箱进行优化改进设计:

(1)针对应变较大的吊挂及大小法兰连接区域,局部箱壁厚度增加2 mm;

(2)增加上、下箱体的加强筋数量,优化加强筋的尺寸,在保证齿轮箱质量和体积相当的情况下,最大限度提升齿轮箱的总体刚度;

(3)箱体曲面采用大型弧面过渡,减少直角和棱边的应力集中。

改进后的B型齿轮箱箱体如图2所示。

图2 改进后的B型高速动车组齿轮传动系统

对改进后的B型齿轮箱箱体采用四面体二次单元进行网格划分,计算得到改进后的B型齿轮箱前10阶模态,改进前后的B型齿轮箱模态对比如表2所示。

表2 改进前后的B型齿轮箱前10阶自由模态频率 /Hz

由表2可知,经优化改进后的B型齿轮箱,各阶模态均有所提高,结构优化效果显著,一阶频率进一步远离线路不平顺性对动车组轮对的激振频率(400~600 Hz)[8],降低了齿轮箱共振的风险,同时增强了齿轮箱的结构性能。

4 模态测试试验

模态测试通过激振试验对采集的振动数据进行识别处理[9],从而得到系统的模态参数。试验步骤如图3所示,首先建立测量系统,然后测量频响函数,最终进行模态参数估计。

图3 试验步骤示意图

模态测试试验中,箱体自由悬挂,根据建立的模型确定测点,采用锤击法移动力锤进行测试,力锤的脉冲激励与一定带宽的随机激励具有相似的力谱,从而能一次激出在此频带内的各阶模态[10]。激振试验图如图4所示。

图4 试验激振示意图

模态测试试验得到改进后B型动车组齿轮箱的模态,前10阶模态频率如表3所示。

表3 齿轮箱前10阶模态测试频率 /Hz

5 模态分析结论

5.1 仿真计算与试验测试结果比较

通过对3种类型齿轮箱有限元模态分析及试验模态分析数据的对比,发现有限元模态分析方法的结果与试验模态分析方法的结果非常相近,误差值的差低于15%,在可接受范围内,验证了有限元模态分析方法的可靠性。仿真计算与试验测试误差如表4所示。

表4 仿真计算与试验测试误差 /%

造成齿轮箱模态仿真计算与试验测试结果之间误差的原因如下:(1)有限元仿真在计算过程中简化了模型结构,略去了螺栓、倒角等细碎的特征,质量与真实情况存在误差。(2)有限元仿真时,将齿轮箱箱体的两部分合并作为整体(A型齿轮箱的箱体和箱盖合并、B型齿轮箱的上下箱体合并)进行模态计算分析,试验测试中齿轮箱箱体通过螺栓连接,两者在箱体接合面的刚度存在误差。(3)由于齿轮箱箱体结构和试验条件限制,试验测试中布置的测点有限,测点数量远小于有限元网格划分的节点数,相较有限元计算而言,试验测试更容易产生模态丢失的情况。(4)仿真计算中计算箱体的自由模态,每个节点均有6个自由度,而试验测试通过加速度传感器测量测点的振动来获取频率和模态,难以识别测点的转动自由度,自由度数不完整。(5)仿真计算时在分析过程中引入了大量假设,如材料连续性假设、均匀性假设等,同时忽略了阻尼等因素,与实际情况存在误差。试验测试的模型更接近于实际情况。

5.2 设计改进意见

根据模态仿真与测试结果,在齿轮箱的设计过程中应使齿轮箱的低阶模态频率避开服役中的外部激励频率,并增大刚度和阻尼来提高箱体共振频率,以减小振动对齿轮箱箱体的影响。

针对应变较大区域,在设计过程中要增强该部位的刚度,例如增加局部箱壁厚度,增设加强筋,以及在零件铸造加工成型的过程中注意该部位的缺陷和加工方式。

应对齿轮箱结构进行合理布置,在设计过程中综合考虑质量体积以及刚度的分配与平衡,使齿轮箱总体刚度发挥到最大限度,提高齿轮箱的基频频率,提高齿轮箱整体的抗振能力。

结构设计过程中,应在综合考虑零部件拆装维修的基础上,对齿轮箱箱体采用弧面仿形设计,同时多采用加强筋结构,提高齿轮箱的刚度、减少共振峰次数、降低振动水平。

6 总结

针对不同类型齿轮箱进行模态仿真计算及试验测试,给出了齿轮箱结构设计的改进建议,为传动系统后续的设计优化提供了依据,以便从设计源头降低振动载荷对传动平稳性的影响,满足传动系统减振抗振要求,提高齿轮箱结构可靠性。

在后续的研究中,将对齿轮箱模态仿真模型做出进一步改进,优化边界条件的设置及相关参数的匹配,缩小仿真计算与实际情况的差异,提高仿真计算的可靠性。