某小型肉牛屠宰场产气荚膜梭菌定量风险评估

2021-07-28秦玉明赵建梅杨晓彤丁家波王君玮孙佳丽李巧玲范学政

秦玉明,赵建梅,杨晓彤,丁家波,王君玮,孙佳丽,李巧玲,范学政,赵 格

(1.中国兽医药品监察所,北京 100081;2.中国动物卫生与流行病学中心,山东青岛 266032)

产气荚膜梭菌(Clostridium perfringens)食物中毒在世界上非常普遍,是发达国家最常见的胃肠道疾病之一[1]。产气荚膜梭菌是引起美国食源性疾病的第二大常见细菌,每年约造成100 万人感染患病[2];在英国,由产气荚膜梭菌引起的食源性疾病在英格兰和威尔士细菌性食源性疾病中排第三[3]。

我国是牛肉消费大国,因牛肉污染产气荚膜梭菌引起的食物中毒多有报道[4-5]。而牛的屠宰加工与分割是牛肉质量保证的最初环节,决定着储藏前分割牛肉的质量,也是后续加工的基础[6]。然而牛肉在屠宰加工和分割过程中会受到来自空气、水、粪便、皮毛、内脏、淋巴结、工具、容器以及屠宰与分割操作者等各方面带来的微生物污染,其污染方式和程度主要取决于加工和处理中的卫生控制及储藏和配给环境。我国肉牛屠宰加工企业众多,但大多数规模较小,生产技术水平和组织化程度均较低[7]。

微生物定量风险评估技术因其具有可对风险进行科学有效评估的优势,近些年已被应用于畜禽产品致病微生物风险评估中[8-9]。在我国,对活禽、生猪等屠宰过程中的产气荚膜梭菌污染风险评估已有报道,但对活牛屠宰过程中的产气荚膜梭菌污染风险研究较少。为分析活牛屠宰过程中的产气荚膜梭菌污染风险,提高原料肉质量,以北京市某小型肉牛屠宰场为研究对象,对屠宰环节进行产气荚膜梭菌污染情况调查,构建了定量风险评估模型,评估了所产牛肉中的产气荚膜梭菌污染风险,以期为牛屠宰加工企业控制牛肉产气荚膜梭菌污染风险,提高卫生质量提供参考。

1 材料与方法

1.1 屠宰加工数据资料

采用活牛屠宰工艺流程参数,通过参考《畜禽屠宰操作规程 牛》(GB/T 19477—2018),在采样现场调研和咨询获得。以某小型肉牛屠宰场为研究模型(每日屠宰活牛100~200 头),采集标准屠宰操作程序中的牛体表、牛肛肠、牛胴体以及工具、环境及零销环节样品等共260 份,进行产气荚膜梭菌分离鉴定,获得37 个环节的牛肉和环境中产气荚膜梭菌污染定量和定性数据。

1.2 评估方法和工具

利用@Risk 风险评估软件,对37 个环节的数据进行随机分布拟合,将风险评估中的变量和参数用特定的值、公式或分布表示;采用蒙特卡罗模拟技术,建立活牛屠宰工艺流程风险评估模型。模型1 次模拟结果经过10 000 次迭代运算,每次运算采用拉丁超立方抽样方法;从模型各变量的概率分布中取1 个值,以随机抽取的数进行运算。

1.3 评估模型构建

以1 批次屠宰活牛(40 头)为评估对象。屠宰线主要操作程序:第一工段(电致昏、宰杀放血、挂牛),第二工段(去后蹄、剥后腿皮、环切肛门、去前蹄及前腿皮、去头、剥颈部及胸腹部皮、扯皮),第三工段(开胸、取白脏、取红脏、去尾),第四工段(劈半、胴体修整、胴体计量与质量分级、清洗、预冷排酸)。预冷后不作分割和冻结,直供超市或酒店。因在第二工段剥皮后,可食用部分就开始逐步暴露于环境中,故将第二工段作为评估屠宰过程的起点。模型各变量的分布和公式见表1。

表1 屠宰过程中产气荚膜梭菌污染评估模型参数设置

2 结果与分析

2.1 屠宰销售环节污染概率分布

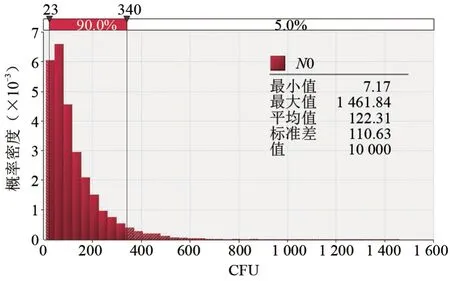

以宰前单头牛体表产气荚膜梭菌初始带菌量为初始值进行拟合,考虑屠宰过程中工人手部、刀具和空气中产气荚膜梭菌的交叉污染因素,构建定量风险评估模型。模拟分析结果显示:宰前单头牛体表初始带菌量90%的可能分布在23.00~340.00 CFU,平均值为122.31 CFU(图1)。屠宰后每头牛胴体表面产气荚膜梭菌污染量90%的可能分布在102.00~563.00 CFU(图2-A),总体平均值280.84 CFU;换算成每100 g 牛肉中产气荚膜梭菌的污染量分布0.04~0.23 CFU,均值为0.11 CFU(图2-B)。而模型模拟的销售环节100 g 牛肉中产气荚膜梭菌带菌量90%的可能分布在1.03~10.02 CFU,有所增加,平均值为4.95 CFU(图2-C)。

图1 屠宰环节肉牛产气荚膜梭菌初始带菌量分布

图2 定量风险评估模型模拟的牛肉中产气荚膜梭菌模型污染量分布

2.2 评估模型模拟结果验证

通过构建的屠宰过程中产气荚膜梭菌污染定量评估模型,模拟经过剥皮、净膛、劈半后,每头牛胴体表面产气荚膜梭菌污染量,结果90%的可能分布在105.00~642.00 CFU,平均值为291.17 CFU(图3-A)。根据销售环节牛肉的实际监测数据,经概率分布拟合,销售环节100 g 牛肉中产气荚膜梭菌污染量90%的可能分布在1.03~9.90 CFU,平均值为4.94 CFU(图3-B),数据基本落在模型模拟的区间范围内。可见,本研究构建的定量风险评估模型具有较高的可信度。

图3 牛肉中产气荚膜梭菌实际监测污染量分布

2.3 不同环节牛肉中产气荚膜梭菌量变化

用构建的定量评估模型,模拟活牛屠宰加工过程中胴体表面产气荚膜梭菌污染总量,按照所得的平均CFU 值,分析牛肉中产气荚膜梭菌污染量的消长变化。结果显示:屠宰环节从剥皮后的122.31 CFU/头上升至屠宰后的280.00 CFU/头,而预测的每100 g 牛肉中产气荚膜梭菌污染量从宰后的0.11 CFU 上升到销售时的4.95 CFU(图4)。可见,屠宰加工过程会增加牛肉中产气荚膜梭菌的污染风险,而在后续的储运销售环节更会使牛肉中产气荚膜梭菌污染量显著上升。

图4 牛肉中产气荚膜梭菌污染量对比结果

2.4 屠宰场生产牛肉安全性评估

结合销售环节数据、剂量-反应关系以及烹饪过程致病微生物残留率,构建了本屠宰场生产牛肉中产气荚膜梭菌的产品安全性评估模型。本屠宰场每年生产的牛肉在消费者食用时,所污染的产气荚膜梭菌可导致感染风险90%的可能分布在0~0.02 例,不足1 例,可见风险极低(图5)。

图5 屠宰场生鲜牛肉产品安全性评估结果

2.5 模型变量的敏感性分析

通过模型拟合的相关系数,对屠宰后胴体表面产气荚膜梭菌污染量和屠宰过程各参数影响进行相关性分析,确定各参数对牛肉产气荚膜梭菌污染的风险贡献。经分析可知,胴体表面产气荚膜梭菌污染的关键风险点,最重要的是牛体表带菌量(M1),相关系数R=0.69;其次是环境带菌率(p4),相关系数R=0.52(图6-A)。而本屠宰场生产牛肉中污染产气荚膜梭菌的消费风险主要与3个因子有关,分别是储运销售环节牛肉中增加的带菌量(ΔN4)、屠宰场年宰杀牛数量(nt)及单头牛所产牛肉质量(m),相关系数R分别是0.96、0.19 和0.14(图6-B)。可见储运销售环节是宰后牛肉中产气荚膜梭菌污染的关键控制点。

图6 牛肉中产气荚膜梭菌风险的敏感性分析结果

3 讨论

产气荚膜梭菌是一种革兰氏阳性厌氧菌,能形成孢子,广泛分布于自然环境、动物和人类肠道[1]以及生肉、脱水汤汁、生蔬菜和香料等食物中[3]。近年来国内各地发生的产气荚膜梭菌病以A、D 型为主,B、C、E 型也有发生[10-11],说明我国规模化牛场普遍存在产气荚膜梭菌污染。

产气荚膜梭菌在12~54 ℃的温度范围内均可生长,所以在冷却、再加热和熟食热保存过程中也能生长[1]。产气荚膜梭菌孢子萌发后,可在适当环境中大量繁殖。当摄入大量产肠毒素的产气荚膜梭菌(通常是105CFU/g)时,就会发生食物中毒。正是这种生长繁殖使产气荚膜梭菌成为食品安全隐患[12]。在英国,产气荚膜梭菌病暴发的主要原因是温度控制不佳和肉类存储不善[3]。Grass 等[13]通过对美国1998—2010 年产气荚膜梭菌引发的疫情进行分析,发现在由单一食品引起的疫情中,牛肉最常见(46%),其次是禽肉(30%)和猪肉(16%)。屠宰环节产气荚膜梭菌污染在20 世纪70 年代就已引起重视。Milev 等[14]对牛、猪、羊屠宰环节进行研究,尽管在肌肉组织、肠系膜和身体淋巴结及部分实质器官中没有检测到产气荚膜梭菌,但粪便中产气荚膜梭菌分离率高达83%~100%。因此,食品中的产气荚膜梭菌主要来自屠宰后胴体的污染以及食品加工过程中的污染。雅典学者同样证实,活猪屠宰过程存在较高的产气荚膜梭菌污染风险,且其孢子耐热而较难在加工过程中被杀灭[15]。尽管产气荚膜梭菌有重要的公共卫生危害,且越来越多的证据证明产气荚膜梭菌出现了对多种药物的耐药性,但国内对其危害却没有足够的认识,对牛肉中的污染缺少足够的监测。

微生物风险评估是一种可确定食品安全问题大小和防控措施是否有效的科学手段。美国早在2005 年便发布了肉制品中产气荚膜梭菌风险评估报告[16],而我国目前较少有肉产品产气荚膜梭菌风险评估相关研究报道。马迎晖等[17]对陕西省牛屠宰场包括排酸和分割车间内各环节样品进行鉴定,发现产气荚膜梭菌污染率为21.19%,主要为A 型(81.31%),其次是D 型(18.69%),但肉样带菌量≤10 CFU/g,远低于致病量106CFU/g。本研究对该牛屠宰场样品也进行了计数定量,并结合剂量-反应关系进行了产品安全性评估,也取得了类似结果,即尽管胴体表面产气荚膜梭菌污染率较高,但牛肉中污染量较低,引发食源性疾病的风险极低。然而,鉴于该菌的致病特性,仍然不能掉以轻心,需通过更多的监测以获得更为全面的信息。

本研究利用构建的定量风险评估模型,评估了北京市某小型肉牛屠宰场牛肉中产气荚膜梭菌的污染分布,评估结果与实际监测数据模拟的概率分布基本吻合,证明构建的模型可信。但是一般模型有其自身的不确定性。本研究构建的牛肉中产气荚膜梭菌定量风险评估模型也有其不确定性:一是数据。虽然数据多来自实际调研和监测,但也有经验推测的数据,如体表、刀具等携带菌向牛胴体的转移率以及不完全烹饪时牛肉中的菌残留率等。二是模型。屠宰过程有不确定性,而模型假定屠宰过程中产气荚膜梭菌是不增殖的,但是在适宜条件下,其增代时间仅需8 min。三是模型建立。北京市一个中小型肉牛屠宰场的采样数据,不能代表我国牛屠宰行业整体情况,且数据不是连续多次采集的,也不能反映本屠宰场全年的风险情况。这些都增加了产品安全性评估模型的不确定性。总之,一些主观因素增加了模型的不确定性,但可通过获取更多的数据减少这些不确定性对模型的影响。

环境中普遍存在产气荚膜梭菌,因此完全消除污染很难实现。通过模型的敏感性分析得知,屠宰和储运销售都可以增加牛肉中产气荚膜梭菌的污染风险,特别是储运销售环节的交叉污染,因此屠宰和储运销售是关键控制点。鉴于产气荚膜梭菌的某些毒素类型致病力较强且耐药基因复杂多样,以及国际国内发生过多起由该菌引发的食源性中毒事件[4-5],因此该菌的致病风险和公共卫生风险不能忽视。在屠宰环节规范操作避免生肉污染,尤其是在储运销售及肉制品加工环节要避免交叉污染,可以有效预防产气荚膜梭菌食源病的暴发[18]。

对产气荚膜梭菌的风险防控,提出以下建议:(1)因来自养殖环节的产气荚膜梭菌可通过屠宰加工环节污染牛肉产品,所以需要政府监管部门开展产气荚膜梭菌监测;(2)加强肉制品从业人员规范操作的培训指导,以确保加工和经营环境的卫生安全,避免交叉污染;(3)加强宣传,提高消费者对产气荚膜梭菌危害的认识,并引导其安全消费。