地铁深基坑中采用钻孔咬合桩支护技术的探索

2021-07-28孟永升

孟永升

(中铁建诚合瑞正风险管理咨询有限公司, 北京 100855)

0 前言

全套管钻孔咬合桩施工是在排桩间采用套管钻机成孔工法、超缓凝混凝土施工技术,套管切割而相互咬合的钢筋混凝土桩墙。该工法具有无需泥浆护壁、桩体整体性好、抗渗能力强、混凝土充盈系数小、环境污染小、工程造价低等优点,这种支护结构具有良好的工程性能“围护+结构+止水”。

目前经过多个城市的工程实践,在深圳、南京、杭州、天津等深基坑工程中已推广应用,适用于粉土地层、淤泥质地层、流砂地质以及地下水富集软土地层等。

1 工程简介

宁~句城际轨道交通工程起点位于南京市马群枢纽,终点至镇江市句容市高铁句容站,属于城际轨道交通群——宁镇扬一体化的组成单元。该线路DS6-TA02标杨塘路站~东大街站明挖区间起始里程为:YK38+439.546~YK39+010.348,全长570.8m,宽度为9.8m~21.8m。其中洞口~盾构井段为长243.3m的地下单层多跨箱型结构,开挖深度为7.3m~15.0m,大里程处扩大端兼做杨~东盾构区间盾构始发井;其余为U型槽段敞口段。

杨~东明挖区间为地下单层结构,围护结构采用Φ1000@800钻孔咬合桩,成桩深度为13.1m~20.2m。

1.1 工程周边环境

杨~东明挖区间位于东昌中路,地势平坦,东侧与句容河最小距离为10m,因河流多次改道,为句容河冲洪积区域。工程周边为多栋高层居民楼房建筑和学校。车站周边有等多条涉水、带压的市政管线。

1.2 工程地质条件

工程地质地层从上至下依次为①-1杂填土、①-2素填上、②-1b2-3粉质黏土、②-2b3-4粉质黏土、②-3b-2粉质黏土、③-4e-2含卵石砾砂、K2p-2a强风化粉砂质泥岩、K2p-3b中风化粉砂质泥岩。地下结构顶板、底板大部分均位于黏土层中,其中大里程盾构井底板位于③-4e2含卵石砾砂层中。工程地质详见表1

1.3 水文地质条件

本工程地下水类型为孔隙潜水、孔隙式承压水及基岩裂隙水。孔隙潜水近地表分布,主要赋存于浅层人工填土中,水位平均埋深2.47m,其透水性较好、赋水性较差;主要补给来源为大气降水、地表水渗入及管道渗漏。孔隙式承压水赋存于粉土及含卵石砾砂层,水位埋深16.0m,水量丰富,具有承压性。基岩裂隙水主要赋存于粉砂质泥岩、砂岩、凝灰角砾岩全、强风化带,中等风化带岩芯较完整,局部破碎,裂隙发育,赋水性较差。主要接受侧向渗补及上部潜水下渗补给。

2 基坑支护结构比选

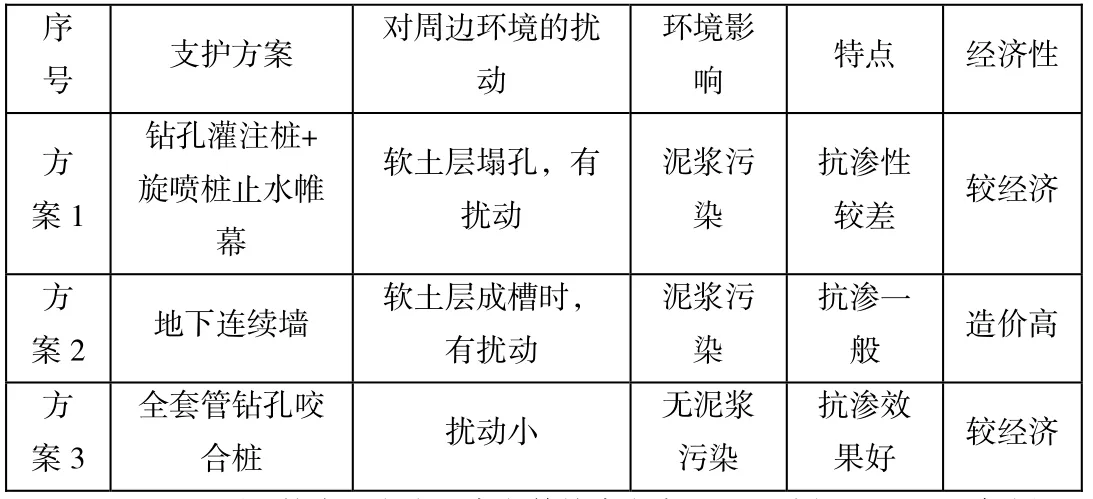

基坑底板所处位置为卵石砂砾、粉质黏土等地层,地质复杂多变,层间差异性比较大。而粉质黏土地层的特点为强度低、工程性较差,再加上地下水位比较高,遇水后的粉质黏土层对基坑的稳定性有较大影响。基坑支护结构不仅选用较大的刚度、较强的止水能力,同时本工程还要有较好的经济性。根据江南软土地基的特点,综合考虑本工程的水文地质、工程地质情况,以及基坑周边环境条件、开挖深度等因素,将成桩较成熟的工艺进行比选,如钻孔灌注桩结合旋喷桩止水帷幕、地下连续墙、全套管钻孔咬合桩3种方案,支护方案对比表见表1。

表1 基坑支护方案对比一览表

经过工程项目技术、安全、商务等综合方案的对比分析,以及邀请暗挖专家咨询组的意见,选择全套管钻孔咬合桩作为本基坑的围护结构。

钻孔咬合桩有以下优点:

1)咬合桩具有挡土性、止水抗渗功能,可靠性高,且工程造价比地下连续墙低30%~40%左右,比钻孔灌注桩外部加旋喷桩止水帷幕方案低20%左右;

2)咬合桩成孔过程中钢套管全程跟进,对基坑周边的土体扰动小,同时不需要泥浆护壁,对环境污染小,文明施工程度高;

3)施工灵活,可以根据工程需要转折变线多角度,同时占地面积小,成桩速度快。

3 钻孔咬合桩施工

3.1 成桩顺序

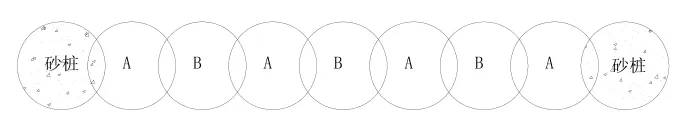

钻孔咬合桩是平面布置的相邻混凝土排桩之间连续排列相互咬合桩,其桩体圆周相嵌。A桩为不配钢筋的素桩,B桩为钢筋混凝土桩(简称荤桩),其中A桩使用超缓凝混凝土技术工艺;成桩时第一步施工A1素桩和A2素桩,第二步施工中间的B1荤桩,然后施工A3素桩,接着施工B2荤桩,以此类推,完成结构墙的施工过程。其成桩顺序为A1→A2→B1→A3→B2→A4→B3……,成桩顺序见图1。需要注意的是利用素桩超缓凝混凝土的特性,需要在A桩混凝土初凝之前完成B桩的施工,而同时要求A桩还具有一定的流动性;各桩之间要快速、连续施工,以达到两种桩的有效咬合相嵌来保证其整体连续和密闭不透水。

图1 各桩成桩顺序图

3.2 施工工艺

钻孔咬合桩施工分为:导墙施工、套管跟进钻孔取土、钢筋笼安装、灌注水下混凝土、套管拔出等5个部分。

3.3 钻孔咬合桩施工

首先进行导墙的施工,当导墙混凝土具有一定强度后,钻机就位依次施工A桩、B桩。A桩为超缓凝C20,B桩为C35钢筋混凝土,同类桩间隔施工,相邻两桩咬合20cm。利用A桩的超缓凝性,在B桩施工时采用套管钻机钻进,并切割掉相邻A桩的相嵌部分混凝土,实现两桩之间的咬合。

3.3.1 导墙施工

为保证成孔的精确度和顺直度,以及提高钻机就位效率,在桩孔位置设C20混凝土导墙,其厚度为40cm,导墙内配钢筋为HPB300Φ10钢筋网片,网格尺寸为200mm。导墙采用定型钢模板组合施工,内径大于设计桩径2cm,垂直度小于2‰。

3.3.2 施工设备

钻孔咬合桩采用CGJ1500冲抓型全套管全回转搓管机,其工作时能往复搓动、提升及下压钢套管,钢套管直径为1m。另外履带吊作为提升设备,完成搓管机的移位、冲抓斗的冲抓作业、成桩后安放钢筋笼、灌注混凝土等工作。

3.3.3 咬合桩钻孔

首先将套管钻机就位,钻机调整水平,保证套管中心、抱管器中心与设计桩孔中心在同一轴线上。然后吊装安放首节套管至钻机钳口,搓管机通过正向、反向扭动,同时压入套管并下切土体,在套管保护作用下用利用冲抓斗的自身重量和加速度冲抓抓土。接着安装第二节套管,连续重复下压套管和抓土工序,直到设计桩底标高。若冲抓过程中遇到岩层时,换抓斗改为旋挖钻进行钻进。

施工过程中钻孔咬合桩的垂直度控制是关键的环境,首先校正套管的顺直度,偏差控制在1‰~2‰;成孔过程中在地面上利用相互垂直的两个方向,采用吊锤球、经纬仪等方法来监测套管垂直度。

3.3.4 钢筋笼制作和安装

在钢筋加工场集中加工钢筋笼,主筋采用机械连接,同时在笼体周边设置混凝土垫块来保证主筋的保护层厚度。然后吊装钢筋笼至设计位置,最后用限位装置固定。

3.3.5 浇筑混凝土

素桩采用C20超缓凝混凝土,荤桩采用C35钢筋混凝土,素桩超缓凝混凝土的缓凝期的稳定性是咬合桩工艺成败的关键。

采用导管法水下混凝土浇筑工艺,罐车运输混凝土至孔口附件,采用履带吊提升吊斗灌注混凝土,导管埋深宜为2~6m;同时液压钻机使钢套管保持着均匀的转动速度并提升,提升过程中不断监测并计算混凝土顶面高度,始终保持混凝土面高于套管底1~2m,依次逐段拆除套管,最后桩基超灌0.5m以上来保证桩顶混凝土质量。

4 施工中出现的问题及解决方法

4.1 管涌现象的发生

在富水软土地层中,荤桩成孔过程中素桩还未初凝但还具有流塑性,而套管内部和外部压力差的原因,易出现“管涌”现象。应采取预防措施为:

1)钢套管跟进始终保证管底超前开挖面一定距离,一般大于2.5m,人为的创造一段“瓶颈”,限制超缓凝混凝土的涌入;

2)素桩混凝土采用较小的塌落度,宜为160~180mm,尽可能减小混凝土的流动性;

3)也可在套管内加入一定的水(或泥浆),使套管内水土压力增大,来平衡素桩混凝土和承压水的压力。

4.2 混凝土超缓凝问题

荤桩成孔时需与超缓凝素桩咬合20cm,咬合桩的混凝土凝固时间控制是咬合桩的重点,素桩混凝土具有自稳的强度和可塑性,如果凝固过快时会造成荤桩的成孔困难。

1)超缓凝混凝土通过实验室配合比试验,通过试桩取得各施工参数,保证混凝土优良性能;

2)驻站人员在混凝土出站前不断监测超缓凝混凝土配合比;

3)荤桩的成孔时间不宜过快或过慢,否则有可能对已成的素桩造成损害;

4)荤桩混凝土缓凝时间考虑素桩成桩时间,而素桩的影响因素有:水文地质、工程地质,及桩长、桩径和钻进性能等。按照以下公式计算素桩缓凝时间:

T=3t+K

式中:T——素桩混凝土的初凝时间(即缓凝时间)

K——储备时间,一般取12小时

t——单桩成桩所需要时间

混凝土3d强度值R不大于3Mpa。

4.3 分段接头的处理方法

分段施工时存在各段之间的接头问题。钻孔成桩后灌满干砂,即接头采用砂桩,后施段施工接头时挖出砂桩即可。其示意图见图2

图2 分段接头措施示意图

5 施工效果评价

CGJ1500型搓管机采用搓管油缸和压拔油缸双液压系统,套管的搓动、上升、下压动作可同时进行互不干扰,应对施工现场地质事故的能力有很大提高,套管钻进能力和成桩效率较高。杨~东明挖区间咬合桩设计数量共530根,围护结构于2019年3月初开始施工,5月底结束,平均每台搓管机月施工60根。成桩质量好、施工效率高,后经检测桩混凝土强度、桩体完整性、桩身垂直度、桩间咬合、桩身止水效果等均达到技术标准,达到了预期效果。

6 结束语

钻孔咬合桩支护结构适用于地形条件限制较大、软土地基的基坑,地层适应性强,成桩效率高,安全性高,连接形式灵活,可以与周围桩进行任意角度的连接。实践证明其成桩质量优良、垂直度高,止水效果较好;桩体配筋率低,获得较好的经济性。但是在超缓凝混凝土技术以及事故桩的处理方面,国内专家、学者并没有较深入的研究,工程界需要下一步不断的探索。