砂石系统设备自动化改造及工艺技术研究及应用

2021-07-28张焱兵

张焱兵 霍 姗

(中国水利水电第十一工程局有限公司, 河南 郑州 472000)

1 工程概况

羊曲水电站位于青海省海南州兴海县与贵南县交界处,是黄河干流龙羊峡水电站上游“茨哈、班多和羊曲”三个规划梯级电站的最下一级。羊曲水电站水库正常蓄水位为2715m,死水位2713m,正常蓄水位时水库库容14.724亿m3,工程规模为一等大(1)型工程。

羊曲水电站设计混凝土量约132万m3,混凝土骨料采用野狐峡天然砂石料场右岸Ⅰ区、Ⅱ区开采料和部分河道疏浚料进行加工。砂石加工系统位于坝址右岸下游野狐峡料场东侧的缓坡平台。根据野狐峡料场砂砾石级配情况,系统工艺只设中、细碎环节,采用立轴冲击破及棒磨机制砂,并调整级配和细度模数,湿法筛分清洗天然砂料。

2 课题背景

天然砂石系统在国内一些水电工程上使用较多,但是目前形成可借鉴的资料较少,通过本工程砂石系统工况研究,积累砂石系统生产方面的运行管理经验,总结成果,便于在以后类似项目工艺设计及运行等方面进行参考。[1]

羊曲水电站砂石骨料加工系统要供应整个电站混凝土生产使用,规模和强度较大,砂石骨料总需用量175万m3。要确保生产骨料级配良好、减少弃料,同时满足成本节约和环保的要求,必须要对砂石生产工艺和设备性能进行研究。根据以往经验,砂石生产系统中弃料成本在整个生产直接成本中占较大比重,因此对羊曲右岸砂石系统实际生产工艺和生产设备性能进行研究,调节毛料级配不平衡因素,减少生产环节和级配不平衡造成的弃料,节约生产成本,使项目利润最大化。[2]

羊曲水电站砂石骨料用量较大,整个系统设计由西北院完成,业主为了降低成本,加工设备主要采用积石峡和拉西瓦的旧设备,由于地区不一样毛料级配及岩石特性都会发生变化,以上两个工程的生产运行不是由我单位完成,目前可借鉴的运行经验几乎没有,而本工程是由两个系统的旧设备拼凑而成,生产期工艺及工况研究必不可少。因此为了满足本电站不同阶段和时期各级成品骨料需求量,减少生产环节弃料,降低本工程运行成本,是这一课题提出的背景。

3 课题选定原因

本工程地处黄河上游流域,目前在黄河上游建成完工的拉西瓦水电站砂石系统、班多水电站砂石场等天然砂石系统生产已积累了一定的运行经验,但在运行期对加工设备工况、级配平衡和减少弃料等方面研究形成的资料很少,根据我部在业主单位、已完工程现场勘查以及羊曲前期临时砂石系统生产所掌握的资料,羊曲水电站砂石系统与其它砂石系统的差异主要体现在毛料料源级配和岩性上,在生产工艺上也有所差异;本工程大部分设备使用的是从已完工的积石峡电站和拉西瓦电站砂石系统留下来的旧设备,旧设备其生产能力和设备性能等方面相比新设备也会有所改变。因此针对毛料级配差异、系统生产工艺以及砂石设备性能方面,开展此项研究很有必要。[3]

4 关键技术

根据野狐峡料场勘察资料,该料场粗骨料天然级配理想,大于150mm的超径石含量极少,含泥量符合规范要求;细骨料质量较差,细度模数高低悬殊,不均衡,含泥量普遍超标,平均粒径偏细。针对料源级配情况和岩性情况,结合本工程的料源不确定性特点,砂石加工工艺流程设计采运弃料和破碎相结合的工艺流程平衡设计思路,即弃除大于180mm的超径毛料,180mm以下的毛料进行工艺平衡,将80-180mm的超径石经过逐级破碎平衡,满足骨料平衡要求。因此,砂石系统工艺设计中不设粗碎环节,只设中细碎环节,采用立轴冲击破及棒磨机联合制砂,并考虑天然砂料的清洗和级配调整。

1、掌握毛料级配的总体情况和毛料中岩石的主要成分。

2、对砂石系统加工设备性能研究,使设备性能发挥到最大化,适应不同毛料级配情况下的生产工况;

3、通过对生产过程中各种参数的有机结合,调节毛料级配不平衡,减少弃料;

4、根据减少弃料量,调整毛料量,合理配置资源组织生产砂石骨料。

5 关键创新点

切实做到加工系统各类破碎设备与系统实际生产紧密结合,充分发挥破碎性能对系统均衡生产的调节能力,在满足生产强度和产品质量的前提下,避免破碎设备低负荷运转,降低能耗,减少弃料,节约成本,使毛料利用率达到最大化。[4]

6 主要的技术经济指标

为了适应生产的不均匀性,系统设计有半成品料堆、预筛分调节料堆。系统的不平衡生产造成部分工序超强度生产或延长系统生产时间才能满足工程需要,另一方面还将增加料堆富余料的倒运费用。本砂石系统生产工期紧、规模大、生产强度不均衡,通过对砂石设备性能研究,既确保安全运行、又能加快施工进度、降低施工成本,有很大的经济效益。

羊曲水电站砂石加工系统在进行设备选型时,充分考虑了料场天然级配的波动及不同级配需求时各级骨料用量的变化,使系统对料场及混凝土级配的变化适应性增强。

7 研究过程

7.1 研究路线

1)了解各方面的初始资料,对现场进行实地考察,根据收集到的资料结合本工程的生产工艺流程以及各生产环节的控制指标进行汇总分析确定最大值和合理值。

2)通过理论上工艺平衡计算出哪级骨料作为基本控制点以及其他各级配的余缺量,再与工艺中的生产设备的研究结果结合起来进行统筹分析。

3)通过现场反复的实践检验,将检验值与理论计算值进行比较微调,最终形成一套针对本工程具有指导性、可操作性的具体方案。

7.2 研究方法

1)通过对料场储量勘察及筛分实验确定毛料开挖最大粒径。

2)通过天然筛分实验确定毛料天然级配,再将实验结果与实际需求级配进行比较,确定各级的富余程度。

3)通过对破碎设备性能进行生产性实验研究,确定设备的实际工况,为工艺平衡计算打下基础。

4)对整个生产工艺进行平衡计算,选择不同生产级配情况下各设备的最佳工况,调节毛料级配不平衡,减少弃料。[5]

研发过程

a) 试验阶段,利用运行的砂石设备进行模拟试验,检测出毛料的级配情况;

检测出毛料的级配情况如下:

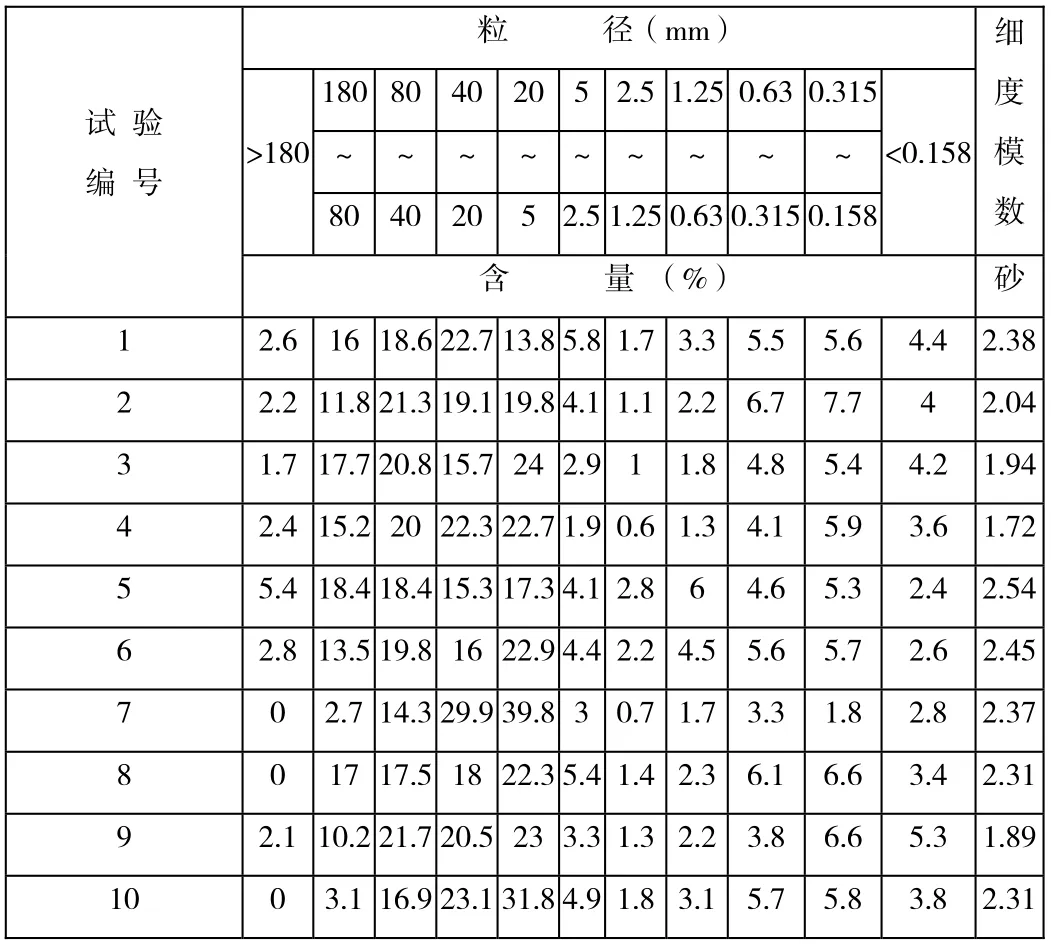

料场砂、砾料试验成果汇总表

野狐峡料场粗骨料物理和化学性能良好,各项指标均满足规范要求。细骨料细度模数偏低,平均粒径较细,含泥量普遍超标,空隙率略高。料场超径石含量较少,有效粒径含量较高,含砾率、含砂率均较高,级配较好。干松混合密度、比重、空隙率、吸水率、有机质、轻物质及针片状颗粒含量等指标均能满足砼用粗骨料的质量技术要求。细骨料试验成果表明:砂的级配较好,细度模数1.72~2.54,平均值2.22,满足规范要求,含泥量4.5%~20.0%,平均10.4%,大于规范要求的<3%。试验得出数据:大石的含量大约为19.87%,中石的含量大约为20.2%,小石的含量大约为23.23%,砂子的含量大约为19.6%。

b) 试验分析阶段

合同中要求项目部生产混凝土132万方,需要毛料约180万方,按照试验阶段我部得出的各种骨料的含量值,可以次推算出180万毛料生产出来的各骨料的总量。根据业主提供的混凝土配合比,故我部计算出生产132万方混凝土所需的骨料总量,两者相比较,我们不难发现,大石生产的富余系数很大,则小石,中石,砂子的生产量将无法满足需求。所以我们通过对设备进行改造以提高小石,中石,砂子的生产量,保证整个系统的生产量满足生产混凝土的需求量。

c) 设备改造

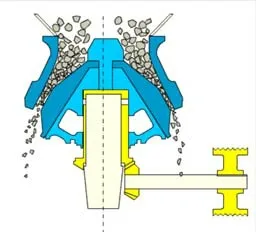

根据目前破碎行业的新概念,大破碎比、具有层压破碎的圆锥破最适合本工程的需要。利用精力层压破碎新理念解决静力挤压破碎骨料粒型存在针片状问题;选用粗腔型小排料口的圆锥破碎机,通过调整圆锥破碎机的开口尺寸,加大破碎比,发挥静力层压破碎新技术,可充分调整出料的级配、粒型,平衡系统生产、优化产品粒型,减少骨料工艺流程循环量,达到高效生产的目的。因为针对本系统的中碎和细碎车间设备进行改造,达到级配平衡,弃料减少的目的。

中碎车间:本系统中碎车间设置两台GP200S的圆锥破碎机,破碎出大石量较大,造成系统生产的大石量富余。该系列圆锥破碎机不同于常规的圆锥破碎机,在破碎腔型、转速(破碎频率)及偏心距(冲程)等技术参数均得到了优化,更为重要的是采用并实现了层压破碎;颗粒的破碎不仅发生在颗粒与衬板间,而且发生在颗粒与颗粒之间。颗粒之间相互挤压,使扁平及长条状颗粒沿其薄弱断面断裂( 即被折断)、每个岩石颗粒在破碎腔中得到多次破碎。所以:

①产品粒型更趋于立方状,从而使针片状含量大大降低;

②衬套磨耗更小,衬套寿命大大提高;

③可以通过不同偏心距、不同腔型的变化使用户增加细料或减少细料产品,重量轻效率高。

因此,通过对该型号设备稍加改进,以此来避免成品大石生产量偏高的现象。

改进方法:1)更换高功率的电机。将原有的160kw的电机更换成为185kw的电机,电机功率加大。因为破碎机圆锥部在偏心套的迫动下绕一周固定点作旋摆运动从而使破碎圆锥的破碎璧时而靠近又时而离开固装在调整套上的扎臼壁表面,电机功率加大能更好的提高带载能力,使砂砾石在破碎腔内受到冲击频率增加,挤压和弯曲作用使得砂砾石的破碎效率更高,加之其配备的自动控制和保护功能的润滑系统使其运行更保证可靠;2)将圆锥破中动锥提升1cm,使圆锥破动锥和圆锥破内壁周围的静耐磨件的间距较少,排料口减小。由于原有圆锥破设备中的动锥外围动耐磨件和圆锥皮内壁的静耐磨件为4cm后,设备在运行过程和卸料过程时沿工作表面交替连续进行,将动锥外围动耐磨件和圆锥皮内壁的静耐磨件均加厚为5cm,大大减小其间距,排料口相比减小,物料夹在两椎体之间,受到挤压力度变大,弯曲和剪切作用增加,破碎频率增加,同时破碎比增加,生产物料粒度更均匀,多呈立方体形状,动力消耗较低,动锥工作表面的磨损也较均匀,从而达到通过圆锥破破碎的骨料粒径减小的目的,这样以来通过圆锥破破碎后的石子的粒径就会减小,以此来达到减少大石生产量,增加中小石生产量的目的。

细碎车间: 本系统细碎车间为两台GP100SM的圆锥破碎机。目的是对成品大石进行破碎,增加中石、小石生产量。

改进方法:1)更换高功率的电机。将原有的90kw的电机更换成为110kw的电机,电机功率加大。因为破碎机圆锥部在偏心套的迫动下绕一周固定点作旋摆运动从而使破碎圆锥的破碎璧时而靠近又时而离开固装在调整套上的扎臼壁表面,电机功率加大能更好的提高带载能力,使砂砾石在破碎腔内受到冲击频率增加,挤压和弯曲作用使得砂砾石的破碎效率更高,加之其配备的自动控制和保护功能的润滑系统使其运行更保证可靠;2)将圆锥破中动锥提升1cm,使圆锥破动锥和圆锥破内壁周围的静耐磨件的间距较少,排料口减小。由于原有圆锥破设备中的动锥外围动耐磨件和圆锥皮内壁的静耐磨件为3cm后,设备在运行过程和卸料过程时沿工作表面交替连续进行,将动锥外围动耐磨件和圆锥皮内壁的静耐磨件均加厚为4cm,大大减小其间距,排料口相比减小,物料夹在两椎体之间,受到挤压力度变大,弯曲和剪切作用增加,破碎频率增加,同时破碎比增加,生产物料粒度更均匀,多呈立方体形状,动力消耗较低,动锥工作表面的磨损也较均匀,从而达到通过圆锥破破碎的骨料粒径减小的目的,这样以来通过圆锥破破碎后的石子的粒径就会减小,以此来达到减少大石生产量,增加中小石生产量的目的。

总之,通过上述两种情况的改造,使得新改造后的系统中小石生产量大大增加。小石和中石的生产量增大后,通过胶带机回到立轴式冲击破碎机上的中小石量也将明显增加,通过立轴破碎机生产出来的砂子量也将明显增加,从而增加砂子的生产量;通过胶带机进入棒磨机中的小石量也明显增加,通过棒磨机生产出来的砂子量也明显增加,从而达到提高砂子产量的目的。

注:待经耐磨衬板磨损到一定程度,将圆锥破碎机中的动锥提升1cm,提升一定高度时要更换耐磨衬板,将中碎圆锥破的耐磨衬板更换到细碎圆锥破的耐磨衬板,从而达到二次利用的效果,节约了耐磨件的消耗。

d) 改造后效果比较

设备改造后,我们对砂石系统的生产能力做了多次试验:

设备改造后砂石系统生产能力试验

根据试验结果我们可以得出:大石的生产量为17.95%,中石的生产量为:21.21%,小石生产量为24.06%,砂子的生产量为230.4%。中石、小石、砂子的生产量明显提高。

7.3 施工质量要求

大石、中石、小石及砂检测项目均满足《水工混凝土施工规范》中的技术要求。

7.4 经济效益分析

通过对中细碎车间破碎机的改造,减少了弃料和大石的生产量,提高了中石、小石、砂子的生产量,更好的满足了混凝土生产的需求量,缩短了施工工期,节约了资源的浪费,提高了经济效益,具有良好的推广应用前景。

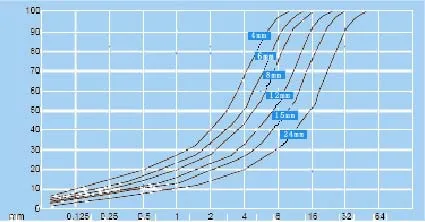

GP200S圆锥破系列粒度曲线

8 结束语

由于社会的快速发展,科学技术的不断进步与发展,有许多企业在生产技术方面都进行了一定的改造,提高生产效率与生产质量,以此来提高企业的竞争力,能够顺应社会时代快速发展的需要。通过对砂石系统设备自动化改造及工艺技术研究,水电站的生产问题在一定程度上得到了解决,水电站的生产成本也有所降低,也推动了科学技术在水电站行业中的发展,促进了水电站行业本身的发展。