难加工金属材料放电诱导可控烧蚀高效加工技术

2021-07-28廖金堆

廖金堆

(1.福建信息职业技术学院,福建福州 350003;2.福州聚丰汽车零部件有限公司,福建福州 350015)

0 引言

电火花加工是对难加工金属材料进行加工的重要手段。目前,常规方法难以有效提高材料蚀除率,无法实现高效加工,对电火花加工在难加工金属材料领域的实际应用造成了限制。放电诱导烧蚀加工能实现高效的放电加工。在加工过程中,金属剧烈燃烧氧化,释放大量热量,据此蚀除材料,实现高效加工,能显著提高材料蚀除率,有效控制加工表面质量。

1 放电诱导烧蚀加工原理及步骤

1.1 放电诱导烧蚀加工原理

从加工基本原理来看,放电诱导烧蚀加工主要使用电火花,并发挥良好的电蚀作用,有效实现对放电点金属的良好加热,使其温度超过燃点,确保对活化状态的良好保持。然后,通入氧气,与活化金属形成剧烈燃烧,并释放出大量化学能,直接对基体材料发生作用,并快速扩展烧蚀反应,利用火花放电形成一定爆炸力,发挥气流冲刷的相关作用。从加工区域排出烧蚀产物以及熔融金属,对常规电火花进行运用,有效对烧蚀加工表面进行修正和加工,增强加工的有效性。

1.2 放电诱导可控烧蚀难加工金属材料切削加工步骤

对轮盘式切削刀具进行导电并实施旋转运动。通过直流电源,使轮盘式切削刀具相应的导电部分与难加工金属材料形成火花放电,材料表面温度超过燃点温度,形成活化状态。同时,连续向加工区域通入助燃气体,与金属材料形成烧蚀反应,生成烧蚀产物,并大量释放热量,对材料基体发生作用,使材料加工区域形成加热而随之软化,甚至呈现熔融状态。通过轮盘切削刀具发挥切削作用,排出烧蚀产物以及熔融的金属材料。加工中上述过程持续重复,直到完成加工。

2 难加工金属材料放电诱导可控烧蚀高效加工技术

2.1 放电诱导烧蚀铣削加工

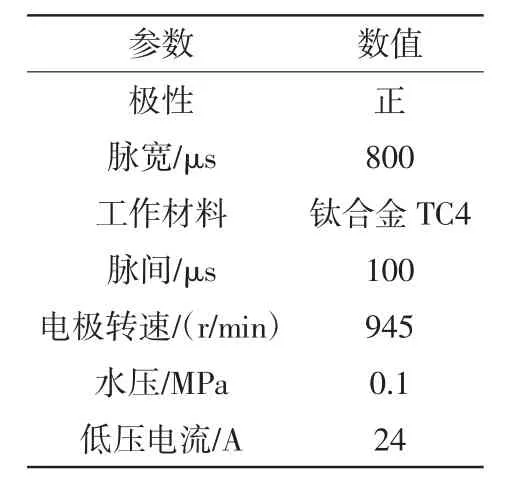

从加工方法来看,烧蚀铣削与传统方式下的电火花铣削具有相似性。按照表1 的各项试验参数,通过上述两种方法分别对淬火Cr12 材料开展铣削加工。

表1 放电诱导烧蚀铣削试验参数

加工结果显示,在相同时间条件下,放电诱导烧蚀铣削加工的蚀除效率高于传统电火花铣削的10 倍以上。通过常规电火花铣削方法对Cr12 实施铣削加工,电坑布满加工表面。通过放电诱导烧蚀铣削方法对Cr12 实施铣削加工,能清晰地从加工表面看到放电坑。关闭氧气后,加工区域实际氧气浓度减小,并降低原来的氧化程度。对火花放电进行运用,实现对加工面的良好修正,并对少量重熔层实施有效清除,据此有效改善加工表面的实际质量。测试结果显示,采用上述两种不同的方法进行加工,由此形成的不同变质层具有大致相当的厚度,基本形成相近的表面质量。

2.2 放电诱导雾化烧蚀加工

具体实施放电诱导雾化烧蚀加工过程中,对水压进行控制,持续将水有效冲入相应的加工区域,通过电磁阀控制氧气,实现良好的间歇性通入,开展高效良好的加工,增强加工过程的可控性,有效提升表面质量。放电诱导雾化烧蚀加工过程是两种加工放电状态的循环过程。

(1)在气雾介质的基础上,构成相关条件并实施加工。通入氧气,与水混合,产生气雾,有效进入加工区域,有效对放电点进行活化处理,构建良好的高温活化区。以富氧条件为基础,在相应的活化区范围内,促进金属与氧气产生剧烈程度的反应,释放产生的化学能,实现对金属的熔融,并产生喷发,大幅度提高蚀除效率。

(2)基于水介质形成的具体条件,使用常规电火花,增强放电修整的有效性,关断通入其中的氧气,控制水流压力,有效向加工区域中冲入水流,增强冷却的有效性。在具体烧蚀过程中,熔融状态的金属产生的液滴会形成残留,进一步冷却排出,同时对加工区域通过电火花放电,有效修整相应的烧蚀层,提高加工表面质量。

放电诱导雾化烧蚀加工具有较高的稳定性和良好的可持续性,蚀除效率较高,加工表面质量良好,且形状精度较高。在雾化介质下,放电诱导雾化烧蚀加工,能喷射性喷出蚀除产物。氧化膜形成于已加工侧壁表面,能避免排出蚀除产物时形成“二次放电”,有助于开展深型孔加工。

3 多通道功能电极放电诱导烧蚀加工

功能电极放电诱导烧蚀加工能增强加工的稳定性和可控性,还能改善加工表面质量。功能电极主要包括两部分,一部分是处于内部的各类功能电极束,另一部分是处于外部的表面壳体。

多通道功能电极的通道相互独立,将氧气和高压工作液借助通道通入加工区域,工作液将氧气冲散,产生均匀气泡,替代间歇通氧,能有效增强烧蚀加工的稳定性和可控性,降低烧蚀能量,有效减少烧蚀坑,使得氧化层趋薄,降低烧蚀深度,逐渐提高表面质量。

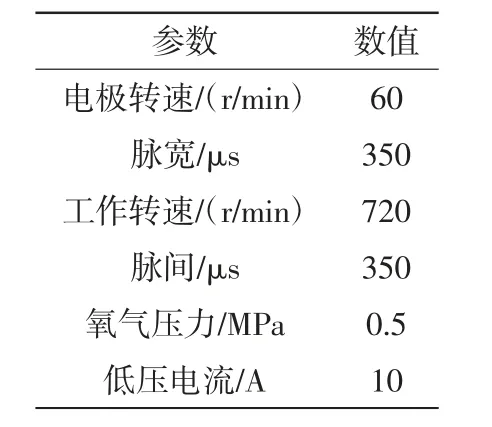

按照表2 的参数,选用Φ12 mm 电极,对TC4 钛合金进行加工。

表2 功能电极电火花诱导烧蚀试验参数

加工结果显示,在单位电流条件下,单位面积电极的实际加工效率提高了17.25 倍;在单位能耗条件下,加工效率实际提高了19.25 倍。从电极体积相对损耗来看,电火花车削加工比放电烧蚀车削加工高4.19 倍。

4 双伺服控制烧蚀/车削复合加工

通过放电诱导烧蚀形成的巨大热量,能有效软化难加工金属材料表面,并以传统方法实施金属切削,在软化层中对金属进行切削加工。将不锈钢管材电极作为试验材料,以3种加工方式对TC4 钛合金开展对比试验。电火花诱导放电参数见表3。

表3 复合加工试验参数

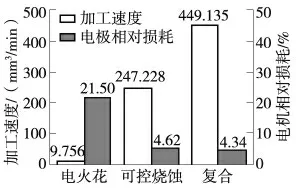

试验结果如图1 所示,在试验条件相同情况下,从加工速度来看,电火花诱导可控烧蚀/车削复合加工是电火花加工的46 倍。采用电火花诱导可控烧蚀/车削复合技术能增强钛合金加工的高效性,降低损耗,还能有效去除大部分存在于加工表面的烧蚀产物,大幅度提高烧蚀加工表面质量。

图1 不同加工方式对加工速度和电极损耗的影响

5 结语

放电诱导烧蚀加工技术,能实现对难加工金属材料的高效良好加工,适合对各类难加工金属材料,如钛合金、高温合金、高强度钢等进行加工。该加工方法的基础是电火花加工,可降低对设备刚性要求。在加工过程中,引入化学能作为蚀除能量。在烧蚀加工过程中,电火花放电能发挥引燃作用并进行修整。金属材料在剧烈的氧化反应中释放热量,为材料蚀除提供大部分能量,有效减少电能消耗。该加工方式的工作介质主要是水和氧气,不会对环境造成污染和危害,契合环保理念能形成多样化的高效加工方式,可有效满足各类加工需求,应用前景广阔。