数控设备在钢筋集中加工中的应用

2021-07-28王联启

王联启

(中铁十九局集团有限公司国际建设分公司,北京 100000)

0 引言

根据项目建设经验可知,数控设备在钢筋集中加工中有着广泛应用价值,既能提高施工进度,又能节省工程造价。一般在剪力墙结构中使用的钢筋数量造价最高可达到40%,这表明钢筋材料在工程建设中占据重要地位。据此,若能在钢筋集中加工中善于运用数控设备,可有效节约加工成本,降低资源损耗。

1 数控设备在钢筋集中加工中的应用优势

数控设备与常规手工加工方式相比,能够适当减轻项目施工人员的工作压力,借助数控设备完成钢筋加工任务,从而有效控制施工进度。由于钢筋集中加工作业中对于钢筋数量的要求较大,且加工质量有所提升。因此,应用数控设备可以满足新时代钢筋加工需求。数控设备是运用数控技术完成加工任务,优势具体包括以下两点。

(1)高效性。以往加工一段长30 cm 的钢筋材料需要至少2 d 时间,导致钢筋生产效率与工程建设要求常出现矛盾,进而延长工程施工周期。在数控设备辅助下可直接绘制加工流程,从而在较短时间内获取已加工钢筋。无论从人力成本还是资源用量上都具有突出价值。

(2)高精准度。钢筋作为剪刀墙结构以及混凝土结构中必不可少的材料,其规格、尺寸的准确度直接影响施工进度。传统意义上的加工多依靠人力完成,目前采用数控技术可适当削弱人力不良影响,最终提升其精准度,保证钢筋加工质量。

2 传统钢筋加工方法的缺陷

(1)损耗大。在工程项目中,为了增加钢筋匹配度,常消耗大量钢筋材料进行加工,产生的废料加重建设单位成本负担,致使工程在钢筋加工环节出现损耗较大等问题,影响经济效益。

(2)利用率低。钢筋加工常需要运用弯曲机、切断机等设备。但实际在部分小工程中,因其加工量较低,加工设备常处于闲置状态。

(3)投资高。目前,建筑行业日益发展,钢筋工程投资额度有所增加。1 m2至少需要投资15 元人力成本。并且每个地区的经济条件不同,造成投资额度不等,但整体上投资较高[1]。

(4)人才需求大。钢筋加工专业性较强,在钢筋加工场地分布较为广泛的情况下,不但增加了安全控制难度,还导致加工人才需求量上升。因此,传统钢筋加工方法有待完善,在钢筋集中加工阶段应引入先进的数控设备,依靠数控技术实现自动化加工,为钢筋加工工作创造有利条件。

3 数控设备在钢筋集中加工中的应用

3.1 应用数控弯曲中心

数控弯曲中心的应用能够提高钢筋集中加工效率,它主要是借助PLC 控制系统,以及多个加工机头,对钢筋进行一体化加工,其中还设有自动移动装置,可随时根据加工进度自动化调整钢筋材料,继而减轻相关人员工作压力。在实践应用初期,还需做好准备事项,重点包括3 项准备内容。

(1)材料准备。在数控设备实践应用中,需先行保证钢筋材料质量达标,要求工作人员对其材料加以验证,在符合工程建设要求基础上将合格的钢筋材料放于置料架上,便于数控设备开展深度加工操作。同时,还应参照加工图纸确定加工位置,保证钢筋尺寸的规范性。使用的设备可以是数控电火花线切割机床,由此保证钢筋加工作业顺利进行。

(2)技术准备。数控加工技术人员需依据钢筋加工清单将其按照一定顺序予以标记。如利用尺寸规格、弯曲位置等标准将其清楚记录于表格中,便于全面了解钢筋加工动态与实际加工数量。同时,还可在准备充足后开启数控设备。

(3)人力准备。虽然数控设备实践应用中人力需求较小,但也应由至少两名人员对设备进行调节、操作,便于提升钢筋加工效率。此外,应用数控设备还需要工作人员及时下放钢筋材料,避免设备出现“空转现象”。待准备齐全后,可正式进入到钢筋数控加工流程。

在准备充分后,依靠数控弯曲中心,还可制作不同规格的钢筋。该数控设备具有多个钢筋加工样式图,可根据项目具体要求选择对应的加工图形,然后启动钢筋加工机头,实现6 个钢筋材料同步加工,促使加工后钢筋的弯曲度等参数符合工程设计要求。

3.2 合理设置加工参数

在钢筋集中加工中需要运用数控加工中心,它主要以PLC系统为主,搭配材料自动运输结构,最大程度上解放人力。为保证数控设备体现出显著优势,还应合理设置加工参数,提升数控加工规范性。在数控设备辅助下制作钢筋笼时,需先行运用数控切断机对其进行切割取材,然后根据制作要求输入型号、设计图纸等信息。一般在数控设备的数据库中至少有45 种钢筋模具,若不存在符合条件,还可经由自行编制的方式绘制设计图。待确定好各项参数后开启设备,按照弯曲角度对钢筋材料进行自动化加工。加工后,与设计图纸相互比对,待完全重合后提交制成的钢筋笼,促使钢筋材料满足工程建设需求。

在参数具体设置环节,操作人员需调试复核输入参数,然后按照一一对应的原则输入放样数据。开启气泵,对数控设备实施预热操作,以免钢筋材料受低温影响降低坚韧度。一般在PLC 控制系统参与下可结合弯曲点绘制相关图纸,注意妥善保存信息。由于参数设置的准确性直接影响钢筋集中加工结果的准确性,因此,操作人员需重视参数设置步骤。另外,还可在数控设备上安装适合的齿轮模具,通常在钢筋直径<18 mm、18~24 mm、>24 mm三种不同的钢筋材料加工条件下分别选择快速齿轮、中速齿轮以及慢速齿轮,确保钢筋数控加工结果具备良好的可靠性与精准度。例如,在滚焊机加工中,可按照4 人/组的规模制作钢筋笼,按照两班倒模式,每天钢筋加工成品量可达到10 个14 m长度的钢筋笼,且整体材料可节省1%,应保证加工人员充足,打造高效加工环境[2]。

3.3 精准设计调控模式

数控设备与传统加工设备在技术水平上存在差异。作为依托数控技术开展钢筋集中加工工作的设备,为进一步提升加工精准度,需采取有效的调控方式,保证钢筋加工阶段涉及到的钢筋直径、弯曲度、加工长度都与初期加工要求保持一致。在调控中,操作人员需以立体调控的视角从3 个方向对其进行自动调控。此外,还可结合加工要求确定具体的加工方法[3]。

以长度680.2 m 的巴河特大桥工程为例,其设有19 个桥梁墩台且桥面坡度为8%。在此工程中使用的钢筋数量庞大且要求严格。为此,在数控设备使用中需将钢筋加工允许范围调整到10~33 mm,弯曲度应在180°~-120°,确保经过数控技术加工而成的钢筋成品能够为桥梁结构给予重要支撑力。钢筋安装时,应为4 名操作人员分配明确的操作任务,即操控数控设备开关、管理加工流程、监测设备左右机运行的规范性以及弯曲角度是否准确等,便于在人力与数控设备联合操作管控下保证钢筋材料的高质量安装。虽然数控设备可缓解人力压力,但并非完全脱离人力实现钢筋材料的集中加工。据此,还要求操作人员之间具备良好的协调配合性,促使操作人员助力于数控设备的使用推广。此外,还可借助激光切割机完成钢筋切割置料任务,其中应保证钢筋切口的平整度及尺寸的准确性,促使钢筋经过加工后能适用于工程项目。

3.4 科学制定搭接方案

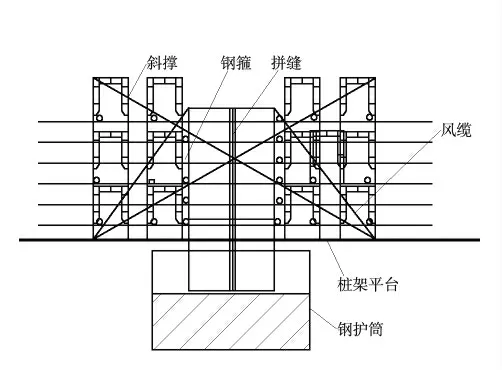

钢筋搭接也是钢筋工程中的重要部分,使用数控设备还可实现科学搭接。通常情况下,钢筋集中加工时,常需要制成钢筋笼或单根钢筋。对此,在钢筋数控加工时,可将待加工钢筋与加工图纸进行比对。经过科学搭接后,能够有效提升钢筋材料利用率,避免出现大量的材料损耗,导致不合格产品误入钢筋构件中。钢筋在搭接作业中经常按照图1 作为搭接依据。尤其在加工不同类型的钢筋材料时,数控设备的电压数值将有所改变,应避免设备损坏。

图1 钢筋搭接

另外,还应依据工程设计要求将半成品与成品进行分类放置,并做好标记,以免加工后的钢筋因管理不当影响工程施工进度。经过集中加工的钢筋材料,数控设备对其进行加工后,还可对其实施集中配送,特别是在工程规模庞大的项目中,可以满足钢筋构件的实际需求。在这期间,还需设计详细的数控加工清单,将加工信息输入到数控设备的数据库中,然后自动生成电子数据二维码。操作人员扫码后可了解钢筋实际规格,包括长度、重量、根数、直径、级别等,促使钢筋数控加工模式提升钢筋施工质量,降低钢筋损耗。

4 结论

数控设备作为一种全新加工装置,具备数字化特征且能够实现自动化加工,可有效改善钢筋加工准确性。据此,应从加工准备、加工参数设定、调控模式设计、制定搭接方案等方面着手,确保有效提升钢筋集中加工质量,使其满足工程建设实际需求,促进建筑行业发展。