适于小批量、个性化家具生产的木材弯曲技术研究*

2021-07-28王所玲

王所玲

(山东工艺美术学院,山东 济南 250014)

木材弯曲技术最初多用于造船业,常用弯曲方法有加湿火烤弯曲、蒸煮后加压弯曲及局部锯凹槽弯曲等,在家具制作中,鲜有使用。直至19 世纪米歇尔·索耐特研发了层积单板弯曲技术、层压盘条弯曲技术和实木弯曲技术3 种木材弯曲技术。然而,这些技术专业性强,配套硬件设施要求高,制作成本高昂,用时长,只有批量化生产才能降低成本。因此,木材弯曲技术仅局限于技术成熟且潜在市场良好的家具产品中应用,由此造成市场上曲木家具品种单一、款式单调、可选性小、个性化弱的现状。

基于此,笔者经过多年探索和实践,研发了一种新的木材弯曲技术,旨在以较低成本,使用常用设备就能实现造型有机、创意新颖的个性化曲木类产品的创作,以及在普通家具厂的小批量生产,为曲木家具的生产和普及提供技术支撑。

1 技术原理

本研究在吸纳现有实木弯曲和薄板胶合弯曲技艺的基础上,借鉴塑料成型加工中手糊成型的方法和原理,根据木材及木单板的性能和工艺特点,将木单板裁剪成合适的形状与大小,分别逐个靠模弯曲胶合,实现木材的弯曲加工。在弯曲加工过程中,根据产品造型特点和力学强度要求,灵活调整木材纤维方向走向,并根据部位的强度要求,设计层数厚度与局部增厚加强或附设加强构件,在保证曲木制品使用功能和审美效果基础上,尽量减少材料消耗,实现产品的轻质高强。

模具制作是制约传统木材弯曲技术的瓶颈,本研究采用小批量生产方式进行试验,通过在木质框架基础上附以泥巴、石膏,甚至橡皮泥、泡沫塑料等方式制作模具,可在最大程度满足技术要求的同时缩短模具加工周期,有效降低了模具制作成本。

2 工艺技术

木材弯曲技术适用于造型个性化曲木产品,在完成造型设计后,通过图1 所示工艺流程,实现曲木家具的实物制作与小批量生产。

图1 木材弯曲工艺流程Fig.1 The technological process of wood bending

2.1 确定弯曲构件

该工序主要对产品设计方案进行详细分析,确定需弯曲的产品构件,并对弯曲构件的造型、材料、结构和力学强度等进行分析,设计与制作相应的图纸与文件。

2.2 模具制作

模具是将材料弯曲到所需状态并进行胶合加压的辅助工具,一般来说,需要根据产品造型进行定制化设计。本研究弯曲技术的模具制作首先根据产品造型特点,对需要弯曲的木材构件进行互补模具设计,构建精准贴覆弯曲构件的模具形状与尺寸。制作时,可以选用木质材料或金属材料为基材制作模具框架,并用泥巴、石膏、橡皮泥甚至泡沫塑料等在模具框架上塑型,然后涂覆脱模剂,实现所需的表面效果。

采用本研究弯曲技术,对于一些工艺品类小件产品,或能够找到现成模具的产品,或某些特殊设计的产品,模具的选择更加自主多样。小件工艺品,可以不依靠模具框架直接使用塑形材料简易制作模具,如可用橡皮泥捏制。能够找到现成器物的,可以对现成器物稍加改制,甚至直接用作靠模模具,比如利用废弃座椅做模具,直接在其表面进行贴覆塑型,达到厚度与强度要求后取下,即得所需弯曲构件的坯件,如图2 所示。此外,还可利用现有产品的内部框架作为靠模模具制作产品,见图3。模具的选择和加工完全结合产品造型特点而定,以灵活、便捷、低成本的方式解决了制约传统木材弯曲技术应用的高成本、长周期的模具制作问题,这也是普及个性化制作与小批量生产曲木类产品的关键。

图2 回收再利用椅面作模具Fig.2 Recycled chair seat used as mold

图3 以产品内部框架为模具Fig.3 Take the internal frame of the product as the mold

2.3 材料准备

通常实木胶合弯曲与薄板胶合弯曲都应选择纹理通直、无缺陷、具有较好弯曲性能的优质材料,如榆木、山毛榉、水曲柳、柞木等。本研究木材弯曲工艺所用木单板根据功能需要可分为满足一定厚度和强度要求的基础材料与提供装饰和保护功能的饰面材料。基础材料作为内部用材,选用无明显木材缺陷,强度和含水率符合要求的一般材料即可,如较为廉价的松木单板、杨木单板等。饰面材料根据最终设计效果,如拼花饰面、油漆涂刷等,选用具有美丽花纹和色泽的较优质木单板或其他材料,这些材料虽成本略高,但用量很少。材料的区别使用使该技术具有较明显的材料成本优势。

2.4 弯曲胶合

木材是一种各向异性有机材料,其顺纹方向与横纹方向的力学性质差别很大。因此首先根据产品造型特点和各部位受力情况,设计木质纤维走向,估算各部分需要的厚度和层数及加强构件的附设。其次,依据产品上下两个表面用饰面材料、中间用基础材料的原则,选择合适的木材单板并调整其含水率至适当范围。然后,根据产品造型和强度需要,将木材单板逐层靠在模具上进行弯曲和胶合,并根据木材纤维不同方向力学强度的差异灵活调整弯曲方向,在满足产品形体要求的同时充分发挥木材纤维方向的部分高强度力学性能。最后,在已贴敷木材单板表面涂刷胶黏剂,再次根据以上原则贴敷木材单板并灵活调整弯曲方向,重复以上操作,直至达到所需要的强度和厚度要求。

2.5 塑形

在木单板弯曲胶合过程中,根据产品构造实际需要,对局部进行加层增厚或附设加强构件,如此保证曲木制品造型丰满有机、结实耐用,同时减少了材料消耗,降低了产品重量,取得质轻高强、线条流畅的效果,实现产品设计和制作的生态化。

2.6 陈放干燥

将达到强度和形体要求的木材弯曲构件从模具上取下,用夹紧器适当夹紧,在荫蔽通风洁净处陈放3 d以上,小件产品可以在干燥设备中快速干燥,直至其含水率达到所需范围。

2.7 修整修饰

在弯曲件干燥定型达到所需含水率后,对其进行进一步的造型修整和表面瑕疵修正,然后用饰面材料进行贴饰,再进行油漆涂饰或贴面修饰等工作。

2.8 加工连接结构

若弯曲件为曲木类产品的零部件,则还需进行相应连接构件的加工;若弯曲件为产品本身,在修整修饰后即完成了产品的制作。

3 实践案例

本研究适于小批量、个性化家具生产的木材弯曲工艺缘于毕业设计作品的实物制作所需。毕业设计只需进行单件或组件制作,制作方式类似于市场上的个性化、小批量定制;从毕设作品制作时间与成本考虑,使用传统木材弯曲工艺可行性较低,为解决这一问题,笔者研发了该木材弯曲工艺,并应用于指导学生毕设作品“萌芽”座椅的设计制作(图4)。

图4 “萌芽”效果图Fig.4 The design renderings of the "Sprout"

“萌芽”座椅采用了仿生设计,造型犹如刚出土的植物萌芽,给人以充满勃勃生机与无限希望的视觉感受。座椅主要由座面和靠背两部分组成,座面和靠背均为有机造型,基本框架采用了木材弯曲工艺,座面在框架基础上附以软包。

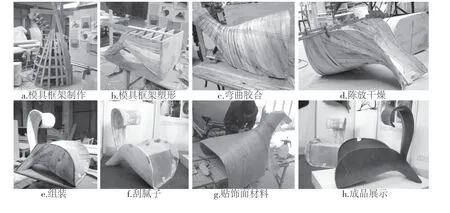

材料选择上,根据“萌芽”造型特征,结合市场情况和实验室设备情况,以廉价的松木木条为基材自制模具,并选用杨木单板为基础材料,红胡桃木单板为饰面材料,制作木质弯曲框架,然后进行油漆涂饰和软垫物的增设。图5 所示为“萌芽”座椅的制作过程。

图5 “萌芽”实物制作过程Fig.5 The production process of the "Sprout"

4 结语

实践表明,在传统实木弯曲和薄板胶合弯曲技艺基础上,借鉴塑料家具手糊成型的方法和原理研发的木材弯曲技术,能够实现以较低的成本、较短的周期制作或小批量生产各类造型有机的个性化曲木类产品,为优秀设计成果的转化提供可能。今后将进一步研究适用于该技术的胶黏剂,以解决实际应用中的透胶、饰面材料干后褶皱、开裂等现象,为丰富曲木类产品市场做出应有贡献。