采煤机截割部行星架轴承布置对比分析

2021-07-28杨树升司德纯王为华

杨树升,司德纯,王为华

舍弗勒贸易 (上海) 有限公司 上海 201804

采 煤机是机械化采煤作业的主要设备之一,其功能包括落煤和装煤。滚筒式采煤机总体结构一般由截割部、电动机、行走机构、牵引部和电气控制系统以及辅助装置组成。截割部是工作机构及其驱动装置的总称,包括齿轮减速箱、摇臂壳体和滚筒。截割部作为采煤机最重要的部件之一,担负着采煤机斜切进刀及一次采全高时落煤、装煤的重要任务,也是采煤机中工作条件最恶劣的部件。

作为采煤机整个传动链的输出端,截割部承受了很大的轴向与径向载荷,最大的轴向与径向力来自于截割部进行落煤作业时产生的截割阻力[1]。当行星机构由于摇臂的上下摆动而处于高位时,行星减速器将处于润滑不良的状态。同时,行星减速器处的轴向浮动密封要求轴系的轴向窜动量必须控制在 ±0.5 mm范围内。密封一旦不能发挥作用,整个摇臂中的润滑油便会流出,大量的煤粉进入齿轮箱,从而造成齿轮及轴承损伤。因此,作为定位行星减速器的行星架轴承,其轴向窜动量成为了决定整个系统密封性能的重要因素。

由于采煤机传动系统设计空间尺寸的限制,截割部要在极小的空间内完成整个传动系统的布置。行星减速器部分的尺寸大小更是决定了滚筒的最小直径及最终的装煤效果,而轴承作为行星减速器内实际使用寿命最短的部件,其选用与布置往往决定了行星减速器的系统寿命与最终尺寸。所以,如何合理地布置行星减速器轴承,成为采煤机截割部传动系统设计的关键之一。

据此,笔者以轴向窜动量控制、轴向承载能力、润滑性能及轴系的支承刚度作为依据,对不同的轴承布置形式进行比较,以期得出最佳的轴承布置形式。

1 行星架轴承布置形式

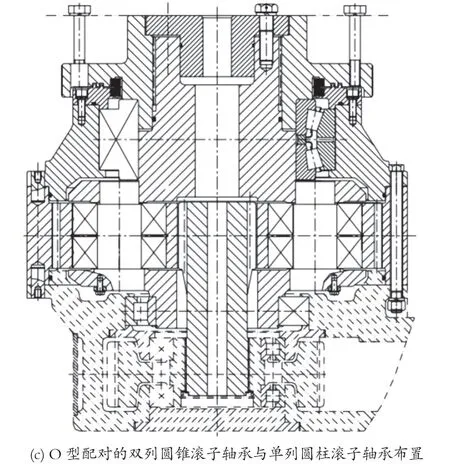

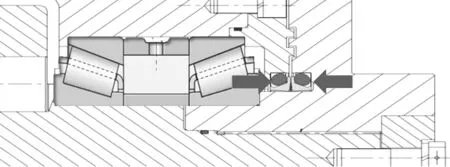

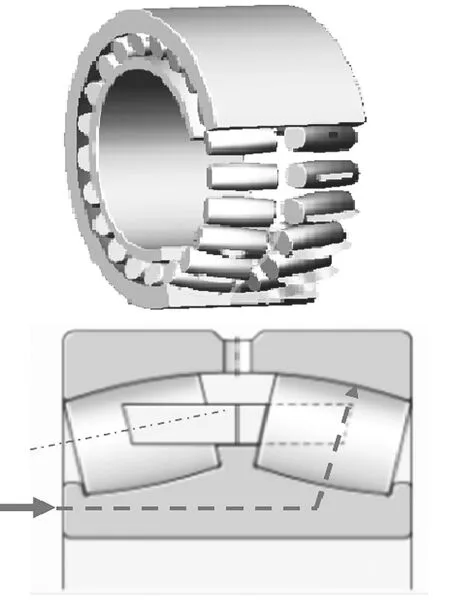

如图 1 所示,常见的行星减速器行星架轴承布置形式主要有 3 种,分别为调心滚子轴承与单列圆柱滚子轴承布置、2 个单列圆锥滚子轴承呈 X 型布置以及 O 型配对的双列圆锥滚子轴承与单列圆柱滚子轴承布置。2 个单列圆锥滚子轴承呈 X 型布置的结构形式可以在一定程度上减小整个行星架的轴向长度,而另外 2 种布置形式均采用固定端-浮动端的轴承布置形式,这种布置形式则拥有较高的轴向补偿能力,可以通过单列轴承的内部浮动功能,有效地补偿行星架在运行中由于系统发热所带来的轴向长度变化。

图1 行星减速器行星架轴承布置形式Fig.1 Layout mode of bearing of planetary carrier in planetary reducer

由图 1 可知,3 种轴承布置形式均可为行星架提供完全的支撑,但由于受轴体结构的限制,2 个单列圆锥滚子轴承通常只能使用 X 型配对,这种轴承布置的轴承支承点的跨距相对于另外 2 种布置形式的轴承支承点的跨距较小,所以这种布置抗倾覆力矩的性能较差。

2 轴向窜动量

由于工作环境中存在大量水与煤粉的混合物,且外部存在较大的压力,滚筒式采煤机的截割部行星减速器通常使用浮动油封,以对截割部减速器的内部进行保护。浮动油封与轴承的位置如图 2 所示。浮动油封是一种重型轴向接触式密封,由 2 个配合金属密封半环组成,2 个金属密封半环组合到一起安装在单独的壳体中[2]。金属密封半环由同样安装在壳体内的橡胶支撑环定位,通过指定 2 个半壳体之间的间隙,以此形成所需的 2 个金属环接触面的压力。为了保证良好的密封效果和寿命,浮动油封对行星架的轴向窜动量要求为±0.5 mm,超出这一范围,密封将磨损过快或密封效果下降,最终导致轴承和齿轮因污染发生失效。

图2 浮动油封与轴承的位置Fig.2 Location of floating oil seal and bearing

长壁采煤机在运行过程中的轴向窜动主要是由轴承内部的轴向游隙引起的,虽然调心滚子轴承的游隙是按径向值来给出,但是可以通过系数将其转化为轴向值,而且转化后的轴向值比径向值要大得多。由于采煤机在截煤过程中所受到的轴向力的大小和方向经常发生变化,所以轴会往复窜动,轴承内部游隙越大,该窜动量也越大。频繁的轴向窜动会使密封过早产生疲劳损伤,直至失效。当密封失效后,煤屑与其他一些硬质颗粒会进入到轴承内部,使轴承滚道产生划痕,同时也会损伤传动链上包括齿轮在内的其他部件。因此,对于轴向窜动量必须进行消除或严格控制,使之最小化。双列圆锥滚子轴承的游隙是通过隔圈来实现精确控制,而且为了提高系统运行时的刚性和使轴承寿命及性能最优,其安装后的轴向游隙可以为负。而调心滚子轴承是不允许在负游隙下运行,否则会引起轴承烧伤。由此可见,双列圆锥滚子轴承在这种工况下具有调心滚子轴承不可替代的优势。

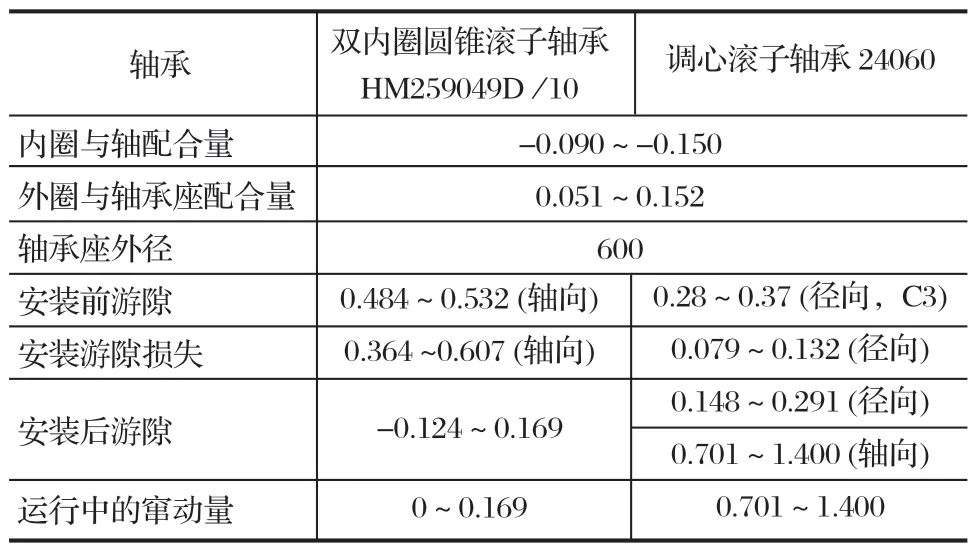

圆锥滚子轴承与调心滚子轴承安装游隙对比如表 1 所列。由表 1 可知,圆锥滚子轴承在运行中的平均窜动量为 0.085 mm,比调心滚子轴承的平均窜动量 (1.05 mm) 要小得多。

表1 圆锥滚子轴承与调心滚子轴承安装游隙对比Tab.1 Comparison of tapered roller bearing and spherical roller bearing in mounting clearance mm

3 承载能力

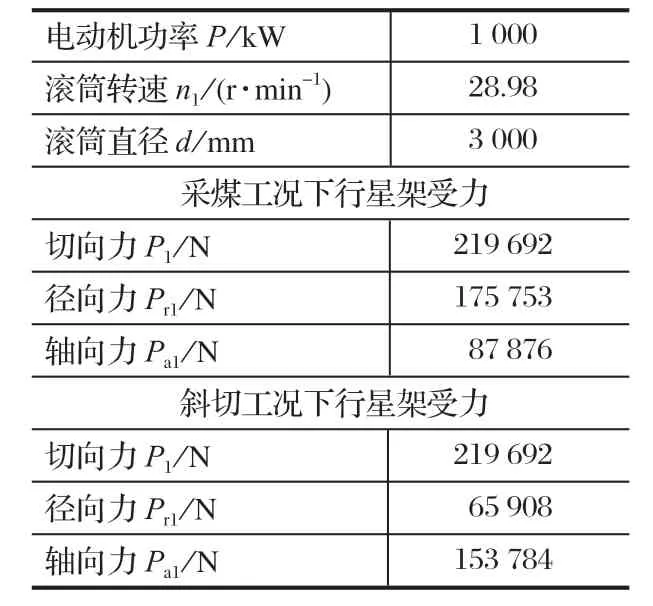

采煤机自身的工作原理决定了其截割部输出端需要承受很大的轴向与径向载荷,尤其是在斜切进刀时,轴向力更是占到总载荷的 70% 以上,如表 2 所列。因此,在进行行星架轴承布置设计的过程中,需要充分考虑轴承轴向与径向载荷的承受能力[3]。目前,在重载工况下,可以承受轴向及径向载荷的有调心滚子轴承和圆锥滚子轴承。

表2 大功率摇臂载荷谱Tab.2 Load spectra of large-power rocking arm

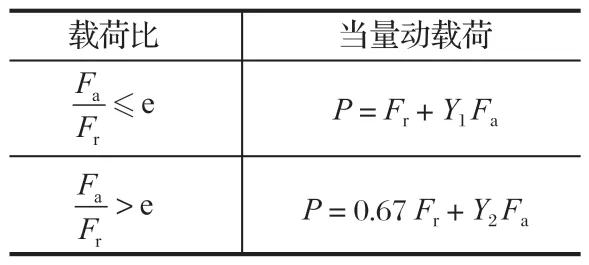

虽然调心滚子轴承和圆锥滚子轴承都能同时承受轴向力和径向力,但是调心滚子轴承所承受的轴向力不宜过大 (通常建议不超过径向力的 1/3)。由于调心滚子轴承具有较小的接触角,在大轴向力和径向游隙的作用下,轴向力会将轴承的一列压紧,而另一列将被放开。在径向力不足以将滚动体沿外圈曲面进行复位的情况下,调心滚子轴承将只有一列滚动体参与承载,这将导致原本由 2 列滚动体共同分担的载荷全部作用在单列滚动体上,从而导致轴承的寿命急剧下降,而另外一列由于载荷过小,滚动体发生打滑,也加速了轴承和周边部件的失效,如图 3 所示。

图3 调心滚子轴承在较大轴向力作用下的单列受载Fig.3 Single-row load of spherical roller bearing under heavy axial forces

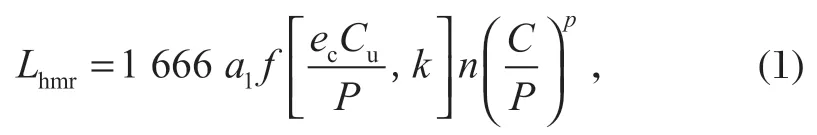

圆锥滚子轴承所能承受的轴向力可以比径向力大,甚至可以只承受轴向力。圆锥滚子轴承可以采用较小的轴向游隙,甚至是负游隙,有效避免了轴承在承受较大轴向力时出现只有单列受载的情况[4]。但在相同截面的情况下圆锥滚子轴承的额定动载荷Cr值通常小于调心滚子轴承,按照 ISO 281 标准中最新的寿命计算方法,在相同工况下,即输入功率为 750 kW,输出转速为 26.4 r/min,牵引阻力Fmax=1 060 kN,滚筒螺旋升角为 12°~18°,调心滚子轴承和圆锥滚子轴承寿命

式中:a1为可靠性系数,a=1;ec为清洁度系数,ec=0.3 (一般污染程度);Cu为轴承材料疲劳载荷;P为轴承当量载荷;k为轴承黏度比,k=2 (润滑状态良好);n为转速;C为轴承额定动载荷;p为轴承寿命指数,对于滚子轴承,轴承寿命指数取 10/3。

轴承当量载荷计算如表 3 所列。

表3 轴承当量载荷计算Tab.3 Calculation of equivalent load of bearing

轴承计算寿命如表 4 所列。由表 4 可知,双列圆锥滚子轴承的实际计算寿命略大于调心滚子轴承。这是因为在计算轴承当量载荷的公式中,调心滚子轴承的轴向力加权系数Y值远远大于双列圆锥滚子轴承,这就导致了调心滚子轴承的当量载荷远远大于双列圆锥滚子轴承。由于 2 个 X 型布置的单列圆锥滚子轴承的承载能力远小于调心滚子轴承和双列圆锥轴承方案,所以其计算寿命也远远小于其他 2 种。

表4 轴承计算寿命Tab.4 Calculated lifespan of bearing

4 润滑性能

采煤机截割头轴承在重载、高温、低速下运行,润滑条件较差,因此,润滑成为了影响轴承实际使用寿命的重要因素。润滑对于确保轴承的可靠性和实现更长的工作寿命非常重要,ISO/TS 16281 标准已将润滑条件作为轴承修正寿命计算的量化指标。不同轴承由于自身结构的不同,其在相同润滑条件下的实际润滑效果也会有差异,这对轴承最终的使用寿命及行星减速器的系统寿命有着显著的影响。

得益于调心滚子轴承的双列滚动体与滚动体和滚道球面之间的面接触,调心滚子轴承拥有仅次于满装滚子轴承的径向承载能力,但也正是因为球面的接触区域,其在运转中的摩擦发热较其他类型轴承的大,且润滑油较难从轴承外部进入轴承内部。温升会导致润滑油的黏度下降,从而降低轴承的计算及使用寿命。轴承运转温度对轴承寿命的影响曲线如图 4 所示。由图 4 可以看出,轴承温度在 30°~80°区间内,温度每升高 10°,轴承的修正寿命将因为润滑油黏度下降而降低约 18%;当温度上升到 90°之后,修正寿命将降低到 30°时的 20% 左右,如温度进一步上升,则温度每升高 10°,轴承的修正寿命将因为润滑油黏度下降而进一步降低 10% 左右;基于此数据可以看出,在满足基本计算寿命要求的情况下,选用摩擦发热较小的轴承可以提高轴承的润滑性能,进而增加轴承的实际使用寿命。

图4 轴承运转温度对寿命的影响Fig.4 Influence of bearing operating temperature on bearing lifespan

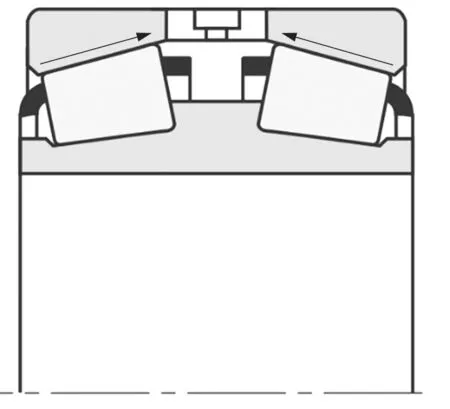

在不考虑部件弹性位移的情况下,圆锥滚子轴承的滚动体与滚道之间为线接触,其接触面积要小于调心滚子轴承,其在运转中的摩擦发热也较小。另外,圆锥滚子轴承有自润滑泵吸效应,即滚子在转动时能够自动把润滑油从滚子小端沿着滚子外径面带到滚子大端面,实现对滚子和滚道的润滑,如图 5 所示。较小的摩擦生热及泵吸效应使得圆锥滚子轴承可以在相对较好的润滑条件下运转,极大地提高了轴承的实际使用寿命。

图5 圆锥滚子轴承内润滑油的泵吸效应Fig.5 Pumping effects of lubricant inside tapered roller bearing

5 轴系的支撑刚性

由图 1(c) 可以看出,由于采用了 O 型布置的双列圆锥滚子轴承,使得系统整体的支持刚性得到了大大增强,但由于该种布置除了圆锥轴承之外还有 1 个圆柱轴承进行径向的定位支撑,使得行星架处于径向过定位状态下,通常这种布置的轴承由于过定位会导致圆柱轴承受力过小,导致圆柱轴承寿命很长而圆锥轴承寿命很短。针对这种情况可以使用 X 型布置的双列圆锥滚子轴承,使轴系上 2 个轴承的受力更加均匀,使轴承的寿命及尺寸达到最优。通过 CAE 软件计算可以发现,X 型布置的双列圆锥滚子轴承的 2 列滚动体受力明显更加均匀,且滚道处的最大应力值也更小。

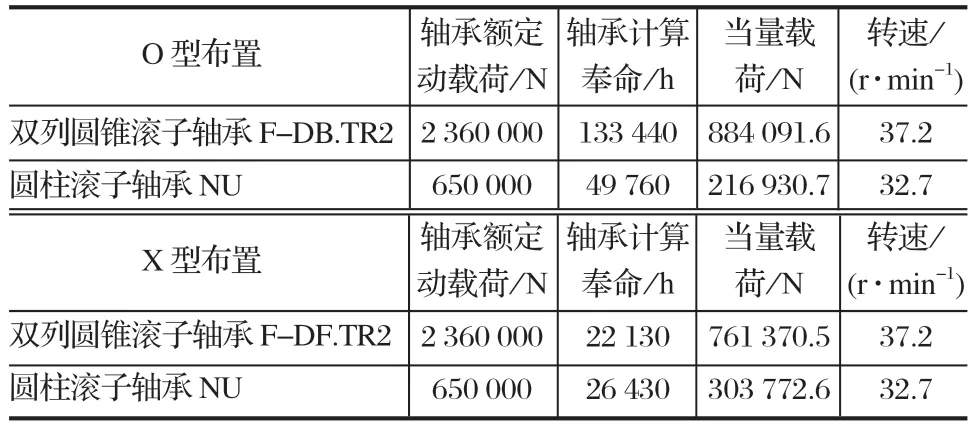

按照输入功率 400 kW,输出转速 32.7 r/min,计算 O 型布置的双列圆锥滚子轴承 F-DB.TR2 与 X 型布置的双列圆锥滚子轴承 F-DF.TR2 的额定动载荷。圆锥滚子轴承不同布置形式参数对比如表 5 所列。由表 5 可以看出,O 型布置的双列圆锥滚子轴承的寿命远大于 X 型布置的双列圆锥滚子轴承,且与圆柱轴承的差距很大,没有达到轴系内 2 个轴承寿命的最优解。而 X 型布置的双列圆锥滚子轴承无论从圆锥滚子轴承的寿命方面和轴系内 2 个轴承寿命的一致性方面均好于 O 型布置。

表5 圆锥滚子轴承不同布置形式参数对比Tab.5 Comparison of various layout modes of tapered roller bearing

6 结语

通过从轴向窜动控制、轴向承载能力、润滑性能及轴系的支撑刚性 4 个方面比较分析,可以得出如下结论。

(1) 由于润滑和轴向力的影响,调心滚子轴承布置方案的实际使用寿命将远小于其计算寿命。

(2) 双列圆锥滚子轴承更适合长壁采煤机截割部的应用,相对比调心滚子轴承,双列圆锥滚子轴承布置拥有更长的计算及使用寿命,并可以更好地保证浮动油封对轴向窜动量的要求。

(3) X 型布置的双列圆锥滚子轴承相较于 O 型布置的双列圆锥滚子轴承,可以使轴系内的 2 个轴承的受载更加均衡,并达到系统寿命的最优化,满足采煤机对截割部行星减速器径向及轴向尺寸的要求。