基于相邻内腐蚀缺陷交互作用的油田注水管道剩余寿命研究

2021-07-28王观军徐树伟陈丽娜王安泉

王观军,韩 庆,徐树伟,陈丽娜,王安泉

(1. 胜利油田技术检测中心,山东东营 257000 2. 胜利油田检测评价研究有限公司,山东东营 257000 3. 胜利油田设备管理部,山东东营 257000)

0 前言

随着油气资源的开发以及能源市场的急增,管道运输方式在世界各地得到了迅速的发展。油田注水管道作为陆上油田开发的重要管道,其运行状况与油田开发的程度密切相关,因此需要格外关注油田注水管道的运行安全问题。但是,由于内部介质及循环加压等因素的综合相互作用,油田注水管道内腐蚀情况非常严重,致使管道腐蚀穿孔事故频发。一旦管道腐蚀穿孔导致内部介质泄漏,不仅会造成环境污染,而且会影响油田正常生产甚至造成巨大经济损失。

根据管道的建设、运行时间等情况,以及结合国内外管道运行经验,油田管道尤其像胜利油田这类老油田的埋地注水管道,其中很大部分已经或逐渐进入事故高发期。由于内部腐蚀性介质的影响,油田注水管道的腐蚀状况尤为突出,需要定期进行安全评价并对剩余寿命进行预测,以保证管道安全运行。在国内外,已经开展过诸多长输管道运行安全性评价以及腐蚀管道剩余强度和剩余寿命预测研究工作。其中,在腐蚀管线剩余强度方面的研究较多,而由于影响管道剩余寿命的因素复杂且随机性大,对这方面还缺乏综合系统的研究。国内外曾报道过许多关于油气管道腐蚀规律、安全评价以及剩余寿命预测等方面的文献,提出了相关评价方法和标准。

对实际腐蚀管道而言,管道上腐蚀缺陷的位置与分布往往具有一定的随机性和不确定性,往往是包含两个或者多个腐蚀缺陷组合而成的群落,由于这些缺陷间距比较近,彼此之间会产生相互影响,从而使管道的破坏模式和失效压力发生改变。Benjamin等通过非线性有限元方法,分析了包括不同排列方式的腐蚀缺陷组合的管道失效压力。洪来凤和孙铁建立了含双点腐蚀缺陷的管道有限元模型,分析了缺陷几何尺寸对管道失效压力的影响。陈平伟等开展了双点腐蚀缺陷轴向间距和环向间距对API 5L X70钢管道失效压力影响的有限元数值计算,认为腐蚀管道失效压力随着双点腐蚀间距的增加而增大,达到一定数值之后保持不变。如需要判断管道剩余的使用年限,还需要对缺陷管道进行剩余寿命的预测。

综上所述,有必要对含内腐蚀缺陷的油田注水管道进行剩余寿命预测。本文基于胜利油田实际注水管道,通过开展现场内腐蚀挂片试验来测得管道的腐蚀速率,利用有限元软件对内压荷载作用下腐蚀缺陷的尺寸进行敏感性分析,并考虑含不同缺陷尺寸的情况,给出腐蚀缺陷间交互作用对管道失效压力的影响规律,预测管道剩余寿命,对管道进行安全评估。

1 注水管道内腐蚀速率测试

根据现场注水管网分布情况,选取胜利油田具有典型代表水环境的8条注水管线,其中管线温度为50 ℃,压力范围为10~15 MPa。针对胜利油田注水管道的独特高压注水环境,设计了一种内腐蚀挂片装置,在管线的出水端布置内腐蚀挂片。实验管段内设置支架用于试片支撑,试片材质与注水管道一致为20号钢,试片与支架采用螺栓连接(为防止缝隙腐蚀和电偶腐蚀,螺栓、试片和支架材料相同,并采用绝缘垫片)。试片架采用氩弧焊焊接于管段内,焊接接头涂刷防腐漆。试片如图1所示。考虑到试片架的存在可能会对管流造成扰动,采用FLUENT对试片架存在下的管流问题进行数值模拟,结果显示管道内试片架对管道正常运行无明显影响且具有良好稳定性。

图1 试片及试片架

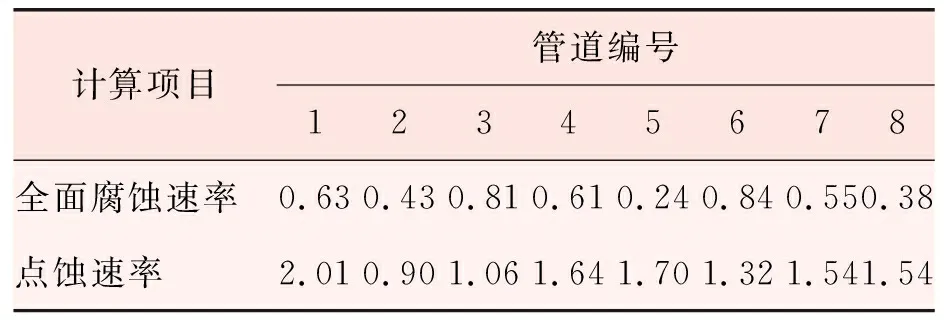

在布置内腐蚀挂片6个月后取出试片,清除腐蚀产物,测试试片的全面腐蚀速率,并通过三维共聚焦显微镜对整个管段和试片表面进行扫描,确定内表面蚀坑/缺陷分布和参数,计算点蚀速率。腐蚀速率计算结果如表1所示。

表1 内腐蚀速率 mm/a

通过试片三维腐蚀形貌测试确定试片上的腐蚀蚀坑深度,给出部分试片的三维形貌。观测实验管段上的腐蚀形貌,统计缺陷的轴向长度、环向长度和深度尺寸大小发现,经过6个月腐蚀后,实验管段的缺陷尺寸分布基本呈正态分布趋势。其中,轴向长度大多分布在0~40 mm之间,5~10 mm的轴向长度占绝大多数;环向长度大多分布在0~35 mm之间,缺陷环向长度分布集中于10 mm附近;深度大多分布在0~1.5 mm之间。所得到的缺陷尺寸分布情况,为后续进行腐蚀管道剩余强度的数值模拟提供数据基础。

2 注水管道剩余强度研究

2.1 有限元建模分析

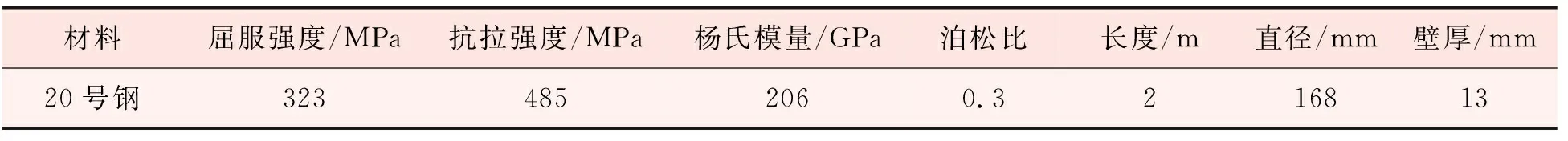

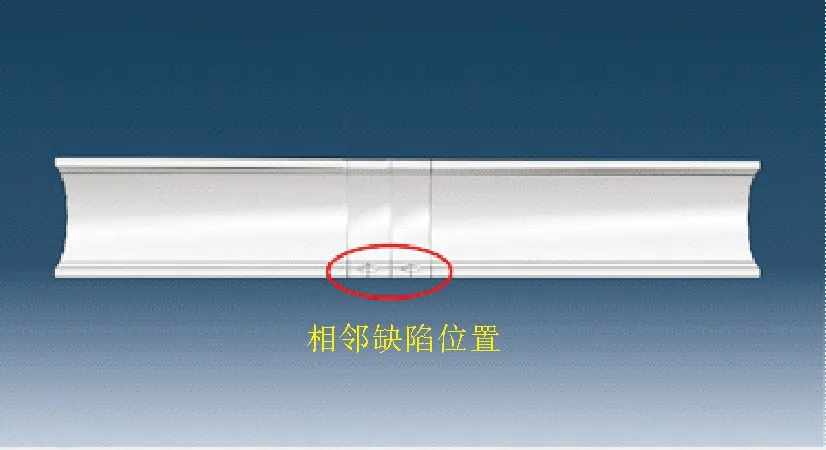

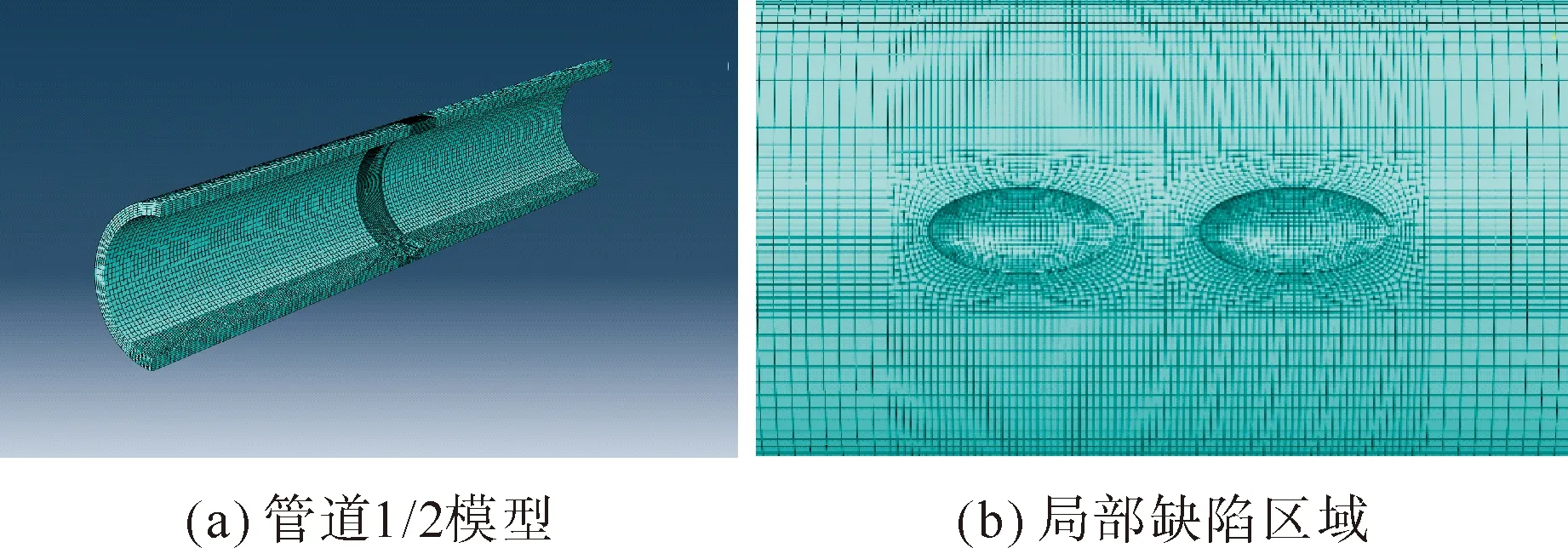

本文实例为胜利油田某注水管道,管材为20号无缝钢管。含有缺陷的直管模型通过ABAQUS有限元软件得以构建,根据圣维南原理,为排除端部效应影响,设定直管段长度为L

=2 m,模型相关参数见表2。在工程上,局部减薄体积型缺陷常被简化为矩形、球形、梭形以及椭球形,其中最具代表性的是椭球形腐蚀缺陷。故本文研究对象为含椭球形腐蚀缺陷的管道,由于模型几何尺寸和所受载荷具有轴对称特性,因此取腐蚀模型的1/2进行有限元建模。建模时在ABAQUS中通过部件之间布尔减操作形成腐蚀凹坑,相邻内缺陷位于管段中部,两椭球形缺陷尺寸均为长度28.04 mm,宽度21.10 mm,深度2.6 mm,几何模型如图2所示。基于现场内腐蚀试验中对试验管段上缺陷尺寸分布的统计分析,确定模拟中腐蚀缺陷尺寸参数取值范围:长度范围取0~200 mm,深度范围取0~12 mm。

表2 管段几何模型参数

图2 含相邻内腐蚀缺陷管道几何模型

2.1.1 载荷与边界条件

埋地管道的受力主要来源于周围土壤的挤压、内部介质的压力等。本文中研究对象为埋地管段,在管道内表面施加面载荷,考虑到周边土壤的固定效果,在管道截面处施加垂直于该界面方向的位移约束,在管道两端进行轴向位移约束限制,如图3所示。为方便计算,对管道的受力载荷作以下简化:①不考虑输送介质发生的耦合反应;②默认整个运行过程在温度恒定的条件下进行,不存在热应力。

图3 载荷和边界条件

2.1.2 网格划分

划分网格的时候,计算模拟结果的准确度决定于该网格单元排布的稀疏程度,但同时过于精细的网格耗费时间较长,且对计算机的硬件要求较高。本文中,重点研究区域为缺陷区域及其周边,因此在重点区域处进行网格细分,而在次要区域只需粗略划分网格。综上所述,本模型选用实体三维八节点缩减积分单元(C3D8R)划分网格,既避免了“剪切闭锁”的不利影响,而且计算精度较高且速度较快。图4为含相邻内缺陷管段网格划分示意图。

图4 含缺陷管段网格划分示意

2.1.3 失效准则

数值失稳失效准则、应力失效准则以及应变失效准则是确定腐蚀管道极限内压荷载的经常使用的失效准则。经大量实验和有限元数值模拟数据验证,针对于腐蚀损伤管道,应力失效标准规则计算的内压极限荷载力准确度较高。这也是本文使用的失效准则。该准则假定:当腐蚀缺陷区域的最大等效应力达到参考应力值时,管道将失效并损坏。此时管道内施加的内压荷载值就是管道的极限承载力。根据应力失效标准规则定义,在确定管道极限内压荷载时,首先要确定参考应力值。对于较小的腐蚀坑缺陷,采用腐蚀缺陷区域的等效应力最小值达到0.9σ

作为判定准则。2.2 腐蚀缺陷间交互作用对管道失效压力影响分析

与单缺陷不同,双缺陷间可能存在相互作用,这类缺陷的失效行为更加复杂。目前国内外对于双椭球型缺陷对管段剩余强度的影响的研究较少。

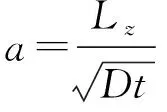

国内外研究表明,腐蚀缺陷宽度对管道剩余强度的影响较小,可以忽略。因此本文仅研究相邻腐蚀缺陷长度和深度对管道剩余强度的影响。对含椭球形缺陷管道进行选取时,充分考虑实际管道缺陷的情况,同时为了便于研究分析,依据公式(1)、(2)对缺陷尺寸进行无量纲化处理。

缺陷轴向长度系数a

:

(1)

缺陷深度系数c

:

(2)

式中:L

——缺陷真实长度,mm;D

——弯管外径,mm;t

——弯管壁厚,mm;d

——缺陷真实深度,mm。为了能更加直观地了解腐蚀缺陷轴向间距对失效压力的影响,本文选用轴向相邻双腐蚀缺陷管道失效压力与单腐蚀缺陷管道失效压力的比值P

/P

来判断轴向相邻双腐蚀缺陷是否发生相互作用。当P

/P

≥99%时,判定腐蚀缺陷之间的相互作用可以忽略,双腐蚀缺陷可以按照单腐蚀缺陷的失效压力进行计算。2.2.1 腐蚀缺陷深度系数对极限作用距离的影响

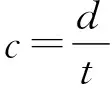

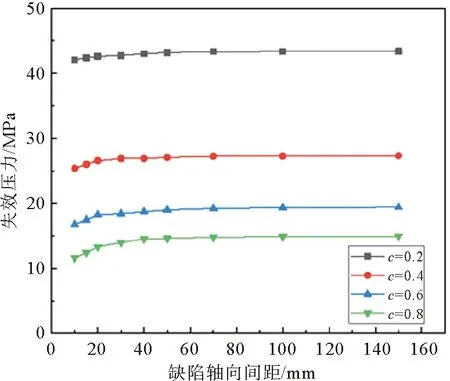

建立轴向相邻腐蚀缺陷三维有限元模型。为方便计算,相邻腐蚀缺陷取相同尺寸。腐蚀缺陷长度数值取做70.1 mm,宽度为31.65 mm,深度系数d/t

为0.2,0.4,0.6,0.8,相应地每个腐蚀深度下的相邻腐蚀缺陷间距S

取10,15,20,30,40,50,70,100,150 mm。分析讨论随着轴向间距的增大,管道失效压力的变化情况。图5是腐蚀缺陷深度系数d

/t

=0.6在不同间距的等效应力分布云图。可以看到,轴向间距很小时,缺陷区域的最大应力主要分布在相邻缺陷的中间位置,随着间距增加,最大应力出现的位置从中间往缺陷内部转移,直至相邻缺陷不存在相互作用,可以按照单点腐蚀缺陷进行研究。

图5 深度系数d/t=0.6不同轴向腐蚀缺陷间距下应力分布

按照上述的计算工况,计算得到对应的不同深度系数下腐蚀缺陷间距应力关系曲线如图6所示。可以看出,在同一腐蚀深度下,管道失效压力随着缺陷间距的增大而增大,当腐蚀缺陷间距达到一定值时,失效压力趋于稳定,这时的缺陷间距就是极限作用距离L

im。极限作用距离L

能够反映出腐蚀缺陷间存在相互影响的最大距离。此外,极限作用距离L

与腐蚀缺陷深度系数有关。当d/t

≤0.4时,相邻腐蚀缺陷轴向间距的极限作用距离L

im=2.0 mm,d/t

≥0.6时,极限作用距离L

im>2.0 mm。腐蚀缺陷深度越大,双腐蚀缺陷的极限作用距离L

im越大。对比图6中相应单点腐蚀管道的失效压力值,可以看出,在小于极限作用距离时,轴向相邻缺陷管道的失效压力均小于单点腐蚀缺陷管道的失效压力;当大于极限作用距离后,轴向相邻腐蚀缺陷管道的失效压力接近单点腐蚀缺陷管道的失效压力,可以按照单个腐蚀缺陷对待。

图6 不同深度系数下不同腐蚀缺陷间距应力关系

2.2.2 腐蚀缺陷长度对极限作用距离的影响

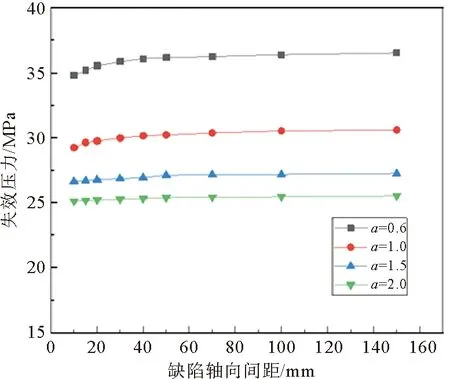

腐蚀缺陷宽度取31.65 mm,深度取5.2 mm,长度系数取a

=0.6,1.0,1.5,2.0,对应每个腐蚀长度下分别取相邻腐蚀缺陷间距S

为10,15,20,30,40,50,70,100,150 mm。分析管道失效压力随轴向缺陷间距增大的变化情况,计算整理得到对应的不同长度系数下腐蚀缺陷间距应力关系曲线如图7所示。可以看出,对于不同的腐蚀缺陷的轴向长度尺寸,极限作用的距离也不同。当缺陷长度尺寸较短时,腐蚀缺陷间相互影响的范围较广,其极限作用距离也较长,并且失效压力随轴向距离变化的曲线较陡。随着腐蚀缺陷长度的增大,失效压力变化曲线变得更加平滑,说明缺陷间相互影响范围越来越小,极限作用距离也变小。因此,缺陷长短也会影响相互作用范围,长度越大,其相互作用影响范围越小。当腐蚀缺陷长度达到一定值时,腐蚀缺陷间不再有相互作用。

图7 不同长度系数下不同腐蚀缺陷间距应力关系

2.3 注水管道剩余强度计算

腐蚀管道剩余强度评价的前提条件是确定腐蚀缺陷的尺寸,这就需要管道腐蚀检测提供缺陷相关参数数据。对于邻近腐蚀缺陷需要考虑其间交互作用对剩余强度的评价的影响。于是,在确定腐蚀缺陷的尺寸时,根据缺陷不同的分布状况,考虑它们之间的相互影响,分别确定缺陷的深度与长度。

基于上述分析可知,当d

/t

≤0.4时,相邻腐蚀缺陷轴向间距的极限作用距离L

=2.0 mm;d

/t

≥0.6时,极限作用距离L

im>2.0 mm。最终统一取L

im=2.5 mm作为内腐蚀缺陷的极限作用距离。若缺陷间距l

<2.5 mm时,应将这些缺陷看作连续的缺陷来处理,确定其尺寸。等效缺陷长度L

取腐蚀缺陷群的总长度,等效缺陷深度d

应取各腐蚀坑中深度的最大值。若缺陷间距l

>2.5 mm时,这时应将点蚀群组成的各个腐蚀缺陷看成是彼此独立、互不干扰的,分别按每一个腐蚀坑单独来确定其长度及深度尺寸。通过PCORRC 评价准则(Pipeline Corrosion Criterion)进行失效压力计算。在腐蚀缺陷尺寸参数中,缺陷长度和深度是影响管道剩余强度评价的关键因素。

失效压力P

的计算公式为:

(3)

式中:R

——管道半径,mm;D

——管道外径,mm;t

——管道公称壁厚,mm;d

——腐蚀缺陷深度,mm;L

——腐蚀缺陷轴向投影长度,mm;R

——管材的极限拉伸强度,MPa。3 注水管道剩余寿命研究

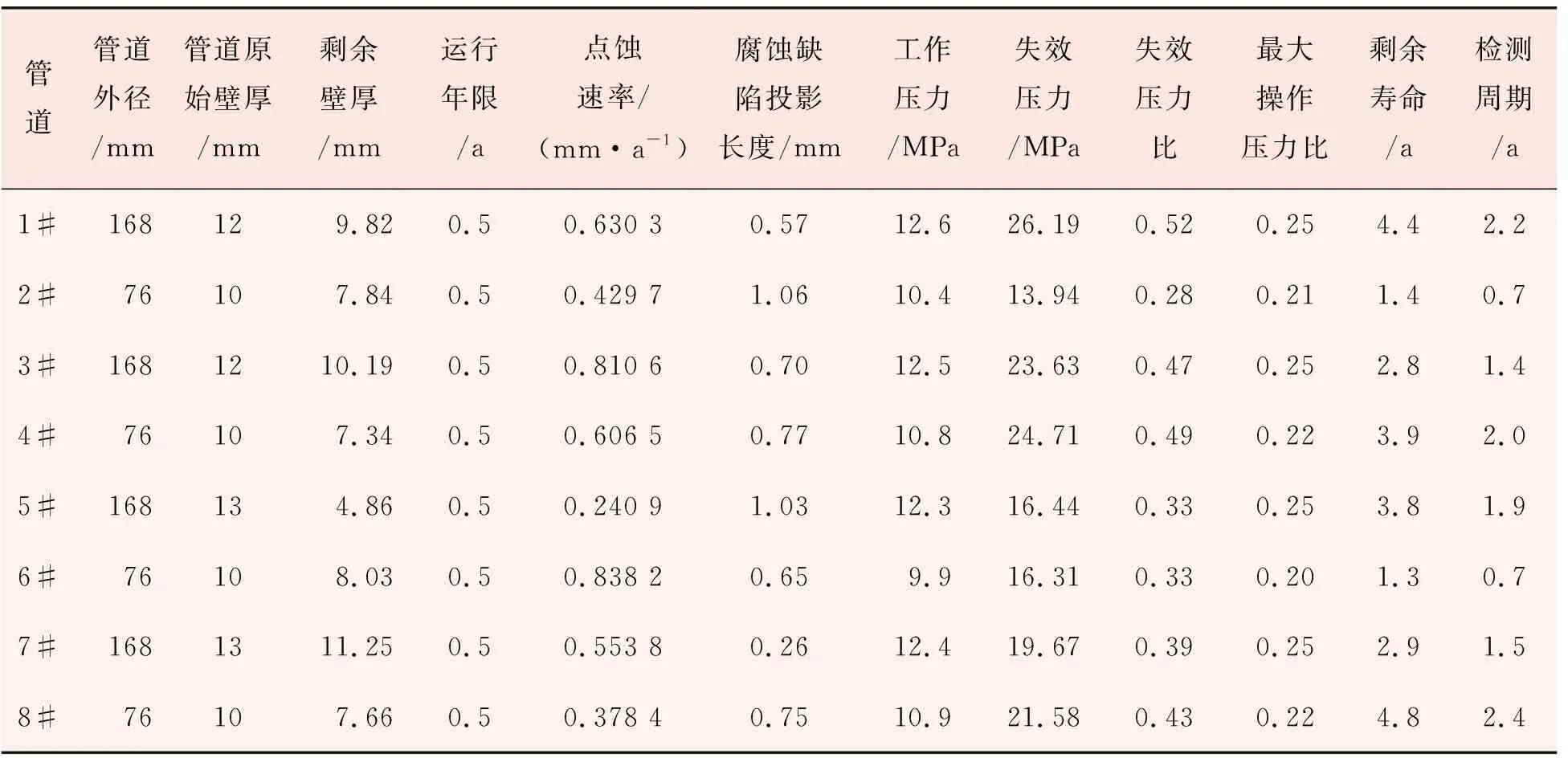

根据现场检测数据明确实际管道内腐蚀情况,以及ASTM G46-94标准要求,在腐蚀管段中取10个最大腐蚀坑深的平均值来计算得到实际管道点蚀速率,对高压注水管道剩余寿命进行了预测,对下一检测周期提出建议,为管道检测与维修提供依据。

点蚀速率可表示为:

(4)

式中:v

——点蚀速率,mm/a;h

——最大腐蚀凹坑深度,mm;T

——运行时间,a。由上文给出的管道剩余强度计算方法得到管道剩余强度。根据SY/T 0087.1—2018《钢制管道及储罐腐蚀评价标准》中计算的剩余寿命值,检测周期应取剩余寿命的一半。

管道剩余寿命可表示为:

(5)

式中:RL

——剩余寿命,a;C

——校正系数,取0.85;SM

——安全裕量,等于失效压力比减去最大操作压力比,失效压力比=计算失效压力/屈服压力,最大操作压力比=最大操作压力/屈服压力;t

——管道公称壁厚,mm;v

——点蚀速率,mm/a。对胜利油田的注水管道进行剩余寿命预测,结果见表3。

结合表3的实例分析结果可以看出,胜利油田注水管道的剩余寿命在1~5年范围内。相较于其他管道而言,2#和6#管道较为危险,在实际安全保护中应该采取合理有效的措施重点保护,以预防管道安全事故的发生。依据计算的剩余寿命进一步给出了检测周期,为油田的安全检修提供依据,能够有效评价油田注水管道安全性,为管道检测与维修提供依据。

表3 内腐蚀注水管道剩余寿命计算结果

4 结论

a) 设计了一种适用于油田高压注水管道的内腐蚀挂片装置,通过现场实验得到注水管道内腐蚀速率及缺陷尺寸分布规律。

b) 通过注水管道内部腐蚀缺陷相互作用的数值分析,发现其相互作用与缺陷长度、深度及间距有关。腐蚀缺陷深度系数越大,双腐蚀缺陷相互作用间距越大,当d

/t

≤0.4时,相邻腐蚀缺陷轴向间距的极限作用距离L

im=2.0 mm;d

/t

≥0.6时,极限作用距离L

im>2.0 mm;腐蚀坑越长,腐蚀坑之间相互作用越小,极限作用距离也越小。c) 结合油田注水管道内腐蚀速率测试结果、剩余强度数值计算结果,计算了油田注水管道剩余寿命。以胜利油田8条注水管道为例,管道的剩余寿命在1~5年范围内,检测周期为剩余寿命的一半。具体来看,相较于其他管道而言,2#和6#管道较为危险,在实际安全保护中应该采取合理有效的措施重点保护,以预防管道安全事故的发生。