加油站水封隔油装置数值模拟研究

2021-07-28王子文王文明

王子文,王文明

(1.中建安装集团有限公司,江苏南京 210046 2.中国石化江苏盐城石油分公司,江苏盐城 224005)

0 前言

加油站在油品接卸、加注、设备故障及检修中,容易发生油品跑、冒、滴、漏现象,对其清洗以及定期的油罐清洗和附设的车辆清洗会产生含油污水的排放。如果含油污水不经处理或处理不当发生超标排放,不仅会对加油站附近水体及土壤产生影响,还可能存在火灾、爆炸的危险。因此,GB50156—2012《汽车加油加气站设计与施工规范》(2014年版,以下简称《规范》)第10.3.2条规定:排出站外的污水,应符合国家现行有关排放标准的规定;《中华人民共和国水污染防治法》第10条规定:排放水污染物,不得超过国家或者地方规定的水污染物排放标准和重点水污染物排放总量控制指标;HJ1118—2020《排污许可证申请与核发技术规范 储油库、加油站》及2021年3月1日施行的国令第736号《排污许可管理条例》陆续发布实施后,各级地方政府也相继出台了旨在实现蓝天碧水工程的配套措施及地方标准,更是对违法者的相关法律责任作了严格的规定,对未取得排污许可排放污染物、超标排放污染物等违法排污行为,加大了处罚力度,也由此对加油站环保经营提出了更高的要求。

虽然水封井和隔油池在石化炼制和储运行业早就有着广泛的应用,且前者应用于加油站从《规范》2002年版施行就已开始,后者则是中国石化根据国企的担当和HSE管理体系的提升,高于现行国家标准率先提出并应用于加油站。但由于现有小型排水构筑物中的隔油池,主要是从职工食堂、营业性餐厅等对含油污水的隔离来考虑,不适宜直接应用于加油站。加之现无专门研究文献可供参考,目前一些加油站隔油池全凭设计人员理解自行设计,因此存在着较多功能性的问题。随着生态环境要求的不断提高,在《规范》再版修订时,三级隔油池应用作为强制条款添加将成为可能。为此,对加油站水封隔油装置进行深入研究,是优化设计和正确选用水封隔油装置,实现含油污水达标排放的基本保证。

之前对加油站水封隔油装置进行了数值模拟研究,初步揭示了1%假设初始浓度下,入口含油污水在不同流速(0.1~0.75 m/s)对水封隔油装置速度场及隔油效果的影响,当流速为0.75 m/s时,水封井隔油能力已不能满足最低排放标准的要求,大量油液从水封井出口流出,而三级隔油池仍能保持良好的隔油效果。且0.75 m/s流速,也正是前期现场实验和模型实验时,散流状态下装置入口所能达到的最大(平均)流速。由于加油站含油污水浓度呈无规律的变化,本文采用商业数值模拟软件ANSYS中的FLUENT17.0研究了0.75 m/s流速下含油污水不同初始浓度对水封隔油装置隔油能力的影响,也由此得到了装置入口含油污水的临界浓度。综合本文及之前研究结果,可对加油站水封隔油装置的设计优化和正确选用,提供更为全面的理论基础和技术指导。

1 水封隔油装置几何模型

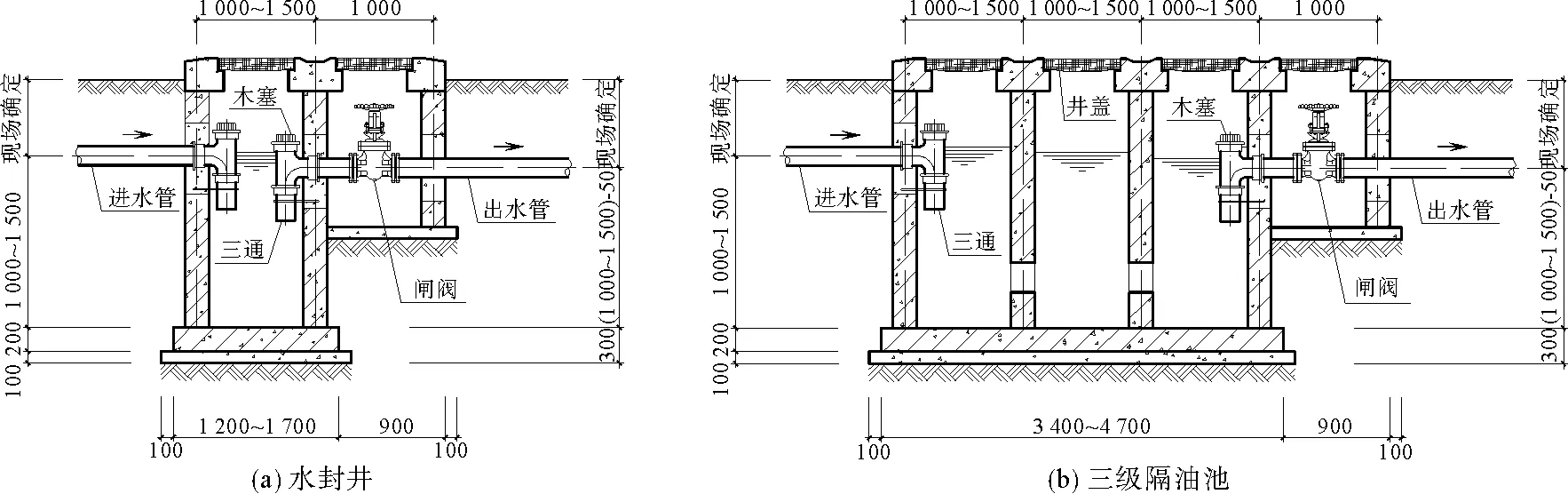

1.1 水封井

水封井是利用一定高度的静水压力抵抗排水管内气压变化,防止废水中产生的气体发生爆炸或火灾时通过管道蔓延的重要安全装置。为确保水封井本身的防渗性能,水封井宜采用钢筋混凝土结构。根据《规范》中水封井水封高度和沉泥段高度应不小于0.25 m的规定,加油站通常采用的水封井几何模型如图1(a)所示。

1.2 三级隔油池

三级隔油池是利用物理方法,将含油污水中的浮油进行三级连续隔离,并采用水封方式阻断站内外油气传播路径,实现含油污水达标排放的装置。三级隔油池应采用钢筋混凝土结构,以确保本身的结构强度和防渗性能。参考现行国家建筑标准04S519《小型排水构筑物》设计图集中隔油池结构,设计了适用于加油站的基础型三级隔油池几何模型如图1(b)所示。

图1 水封隔油装置几何模型

2 数学模型及计算方法

2.1 控制方程

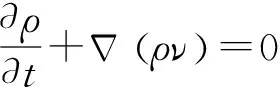

连续性方程:

(1)

动量方程:

(2)

式中:ρ

(φ

)——两相混合密度,kg/m;μ

(φ

)——两相混合动力黏度,Pa·s;P

——压力,Pa;v

——流体速度,m/s;t

——时间,s;F

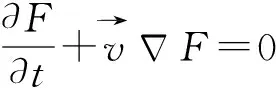

——体积力,N。VOF控制方程:

(3)

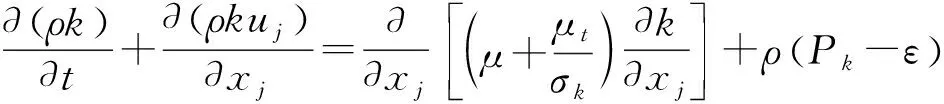

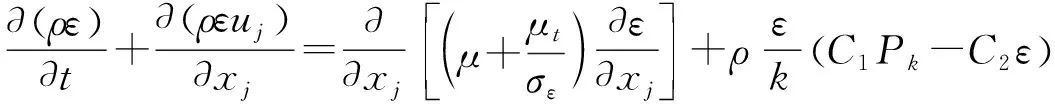

湍流模型采用standardk

-ε

模型,其湍流动能k

和耗散率ε

的传输方程模型为:

(4)

(5)

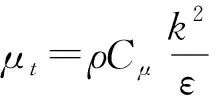

其中:

(6)

(7)

式中:ρ

——流体密度,kg/m;u

、u

——平均相对速度分量,m/s;C

、C

、C

——常数项;σ

、σ

——k

和ε

的湍流普朗特数;μ

——湍流黏度,Pa·s。本模型取值如下:C

=0.09、C

=1.44、C

=1.92、σ

=1、σ

=1.3。其中包含密度和黏度在内的整体性质是由两种流体的体积分数加权平均值确定。2.2 网格划分

为简化模型,将水封井和三级隔油池三维模型化简为二维模型,分别选用包含所有流动通道的剖面作为计算模型。采用ICEM-CFD软件对二维剖面模型进行网格划分,采用结构性网格。网格划分结果如图2所示。

图2 网格划分

2.3 初始条件

设定模型处于满流状态,且无气体存在。液体两相分别为水和柴油,物性参数为常温常压下取值。水密度为1 000 kg/m,动力黏度为1.003×10Pa·s,柴油密度为850 kg/m,动力黏度为6.8×10Pa·s。计算采用直角坐标系,X轴是流动方向,重力沿Y轴负方向,重力加速度为-9.81 kg/s。在管道入口端设置质量流量入口(mass-flow-inlet)为边界条件,出口边界条件采用outflow条件。选取VOF模型和Standard k-湍流模型进行油水两相二维瞬态模拟,采用压力基和分离求解器。壁面条件采用无滑移边界条件和标准壁面函数法。

以0.75 m/s作为装置入口流速,将水封井初始浓度下探至0.1%~0.75%区间、三级隔油池初始浓度上延至3%~10%区间进行进一步的研究。

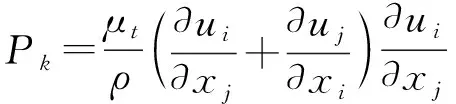

2.4 网格无关性验证

为了减小网格数量对计算结果的影响及提高模拟的效率,采用网格无关性验证对网格数量进行筛选。选取网格数在1×10~2×10范围内的网格在相同初始条件和边界条件下进行模拟。对比不同网格数目对水封井和三级隔油池内流速极值的影响,结果如图3所示。通过对比分析发现水封井网格数目大于6×10时以及三级隔油池网格数目大于9×10时,速度极值受网格数目变化的影响较小。故水封井选用网格数目为6×10的网格,三级隔油池选用网格数目在1.1×10的网格,以同时确保计算高效率性和结果高精确性。

图3 网格无关性验证

2.5 模型可行性验证

2.5.1 前期现场实验

以场地散流方式向某加油站拦截式集水槽注水,期间持续保持其与三级隔油池连接管道(隔油池进水管)的满流状态,经一段时间后,采用单位时间注入体积的方法,计算出三级隔油池进水管流速为0.76 m/s。

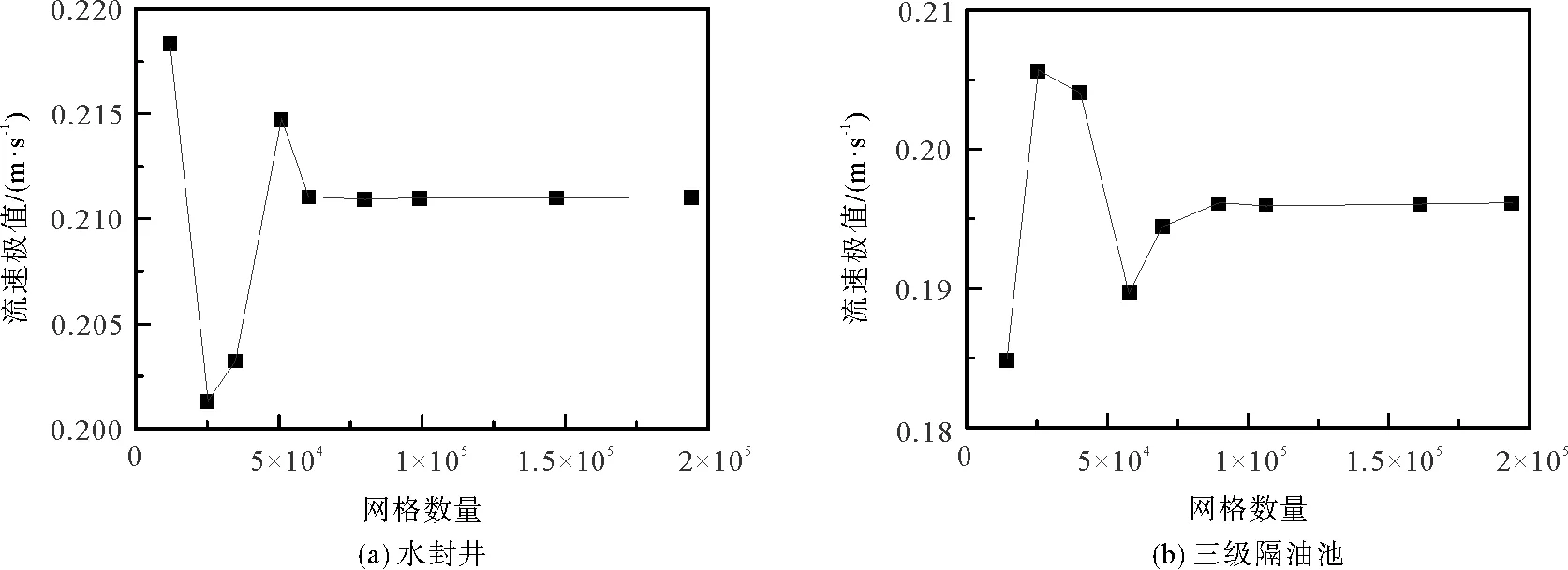

2.5.2 前期模型实验

按几何模型制作一定比例水封井、三级隔油池及集水槽的实物模型如图4所示。将集水槽与三级隔油池模型安装连接后,采用与现场实验同样的方法,测得散流状态下进水管流速为0.74 m/s,与现场实验测得的流速基本一致,表明模型实验结果具有较高的可靠度。

图4 水封井与三级隔油池模型实验

3 结果与讨论

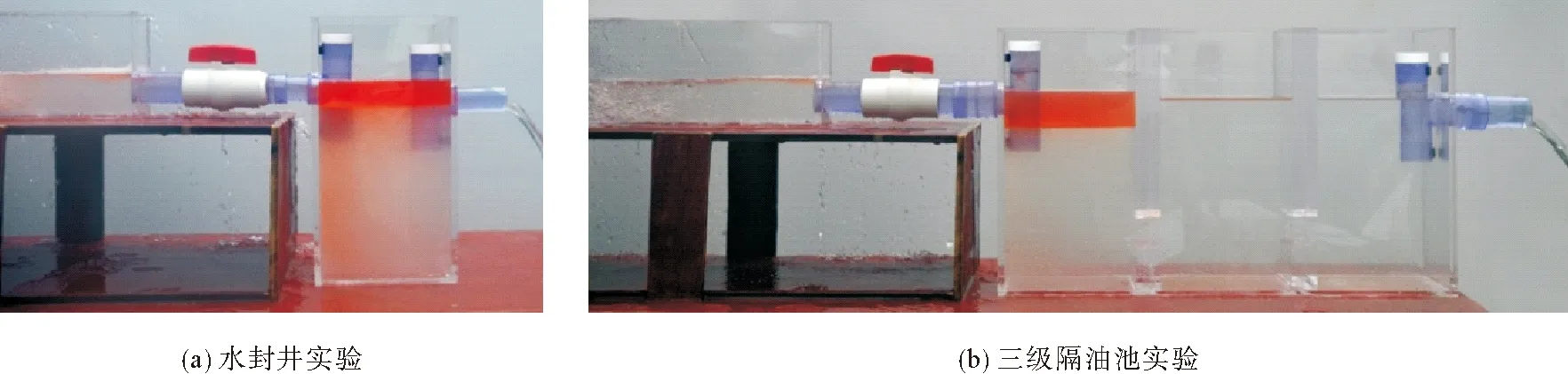

3.1 速度场变化规律

图5为流动300 s后不同初始浓度a

下水封井内部速度矢量图。图5表明,流体在水封井内流动时有固定流道,初始浓度越大其固定流道越完整。三通外壁间存在一个螺旋强度较大的涡流,水封井下方流场趋于稳定。当初始浓度a

为0.1%和0.3%时,入口三通在水平方向转竖直方向的流道转弯处,内侧流场不连续流道存在断裂,随着初始浓度增大,三通上端油液回流现象造成流道截面变窄,从而促使流道逐渐转变为完整连续的流道。

图5 不同初始浓度下水封井内部速度矢量

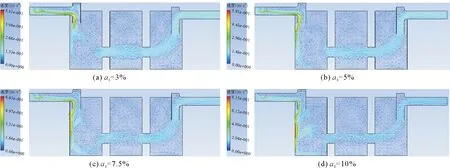

图6为流动300 s后不同初始浓度a

下三级隔油池内部速度矢量图,可以看出随着初始浓度的增大,速度矢量的极大值也随之增大。由于一级池内流道一直处于断裂状态,其非完整性导致了大流速工况下油液进入隔油池内不会随着主流道直接流出,而是受浮力作用向上浮动。当初始浓度为3%时,速度矢量极大值处于入口三通下端,随着初始浓度的增加,速度矢量极值范围沿一级池左侧池壁下移。

图6 不同初始浓度下三级隔油池内部速度矢量

图7为v

=0.75 m/s、a

=10%工况下流动600 s不同时刻三级隔油池内部速度矢量图。当t

=150 s时,一级池内左池壁与池底已开始形成流道。流动至300 s时,一级池左池壁与池底的流道与二、三级池的主流道相连,并且二级池内新流道开始沿左池壁处竖直向上方向形成。当t

=450 s时,二级池内的流道已形成并随着二级池内聚集油液的油水界面下移。600 s时,二级池内流道已下移至3个池间连通的通道处,并且三级池左池壁和池顶形成新流道。

图7 v=0.7 m/s、a0=10%工况下不同时刻三级隔油池内部速度矢量

3.2 隔油效果对比

由于含油污水排放有国家标准、行业标准和地方标准,各标准中又有不同排放级别,各地要求也不尽一致,故仍按照GB8978—1996《污水综合排放标准》中石油类一级、二级、三级最高允许排放浓度应分别不大于5,10,20 mg/L的规定,选取通常环境位置加油站的三级排放标准,换算成柴油体积分数为2×10,故在后处理时将柴油最大体积分数设置为2×10而不是1。

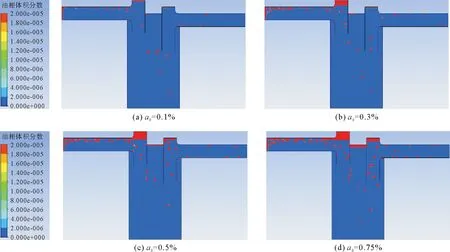

图8为不同初始浓度a

下流动300 s后水封井内部柴油体积分数分布云图。从图中可以明显看出,在0.75 m/s流速下,将初始浓度从先前研究的1%下探至0.1%,出口管段中仍有少量油液逃逸,而水封井内部并未聚集过多油液,只在入口三通处呈第一阶段油品隔离。随着初始浓度的增加油相变多,水封井内部油液增加,从出口管段中逃逸出去的油液也在增加。根据测算,初始浓度为0.1%工况下流动300 s时,约有19.327 mg/L油液逃逸,已接近标准规定20 mg/L的三级允许排放浓度。当初始浓度分别增至0.3%,0.5%,0.75%时,300 s内从出口逃逸出的油液量必然大于甚至远远大于20 mg/L。故可认定在0.75 m/s流速下,水封井符合污水排放标准所能承受的临界浓度为0.1%。

图8 不同初始浓度下水封井内部油相体积分数分布

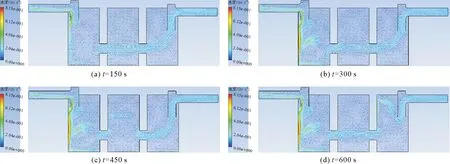

图9为v

=0.75 m/s、a

=0.1%工况下流动300 s不同时刻水封井油相体积分数分布云图,可以看出在t

=100 s时,水封井出口管已有油液从出口逃逸,隔离效果已降低。随着流动时间的增加,油液从出口管段持续逃逸,也未在水封井内部有过多聚集。因为云图是水封井的2D剖面图,实际三通体积跟水封井相比非常小,故水封井隔油效果应以井内效果为主。

图9 v=0.75 m/s、a0=10%工况下不同时刻水封井油相体积分数分布

由此可以看出,在较大流速工况下水封井的隔油效果局限性很大,0.75 m/s流速下能起效的临界浓度仅为0.1%。而基于水封井基本结构扩展成的三级隔油池,能够极大地提升隔油效果。

图10为不同初始浓度下流动300 s后三级隔油池内部柴油体积分数分布云图,可以看出,随着初始浓度的增大,油液含量的增多,三级隔油池仍能保持较好的隔油效果,从一级池逃逸出的油液可在二级、三级池内上浮聚集得到隔离。经测算,初始浓度为3%工况下流动300 s时,约有1.49 mg/L油液逃逸;初始浓度为5%工况下流动300 s时,约有1.283 mg/L油液逃逸;初始浓度为7.5%工况下流动300 s时,约有0.967 mg/L油液逃逸;初始浓度为10%工况下流动300 s时,约有0.622 mg/L油液逃逸。在各初始浓度下油液逃逸的量皆小于石油类污水排放一级标准的5 mg/L的要求,故可认定0.75 m/s流速下、初始浓度在0~10%范围内,三级隔油池可满足石油类污水排放一级标准的要求。

图10 不同初始浓度下三级隔油池内部油相体积分数分布

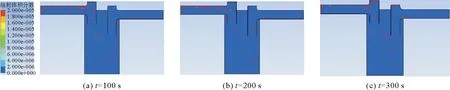

上述研究发现,随着初始浓度的增加,从出口段末端逃逸的油液不增反降,为研究这一现象原因,将原先流动时间由300 s增加到三级隔油池功能完全失效为止。

图11为v

=0.75 m/s、a

=10%工况下流动至功能失效时,不同时刻三级隔油池油相体积分数分布云图。可以看出,油液有3个时间段可从出口末端逃逸,分别为:①油液从入口三通进入一级池至油液布满一级池池顶且油液界面初到水平状态时;②油液从一级池进入二级池至油液布满二级池池顶且油液界面初到水平状态时;③油液从二级池进入三级池至油液布满三级池池顶且油液界面初到水平状态时。故可推断初始浓度的增加使油液布满下一池顶的时间缩短,从而减少油液可逃逸的时间段。但在初始浓度低于3%时,油液逃逸量会随着初始浓度的增大而增加,体现为初始浓度1%时油液逃逸量为0.93 mg/L,3%时增至1.49 mg/L。并经测算可知,流动600 s时出口段逃逸出的油液为4.675 mg/L,较300 s时的0.622 mg/L有着数倍的增长,这是由于一、二级池内油液已满,油液开始进入三级池内,此时三级池的隔油效果已等同于水封井,隔油效果显著降低,说明三级隔油池的隔油效果主要体现在一、二级。当流动时间增至700 s时,三级池内油液高度达到出口三通浸入液面(水封液面)的深度,此时的三级隔池已彻底失去隔油作用,油液可直接从出口流出。因此,当加油站一次性或多次累积有较多含油污水进入三级隔油池时,应注意检查一、二级隔池内油液的积聚情况,必要时及时抽取,以保持三级隔油池良好的隔油能力。

图11 v=0.75 m/s、a0=10%工况下不同时刻三级隔油池油相体积分数分布

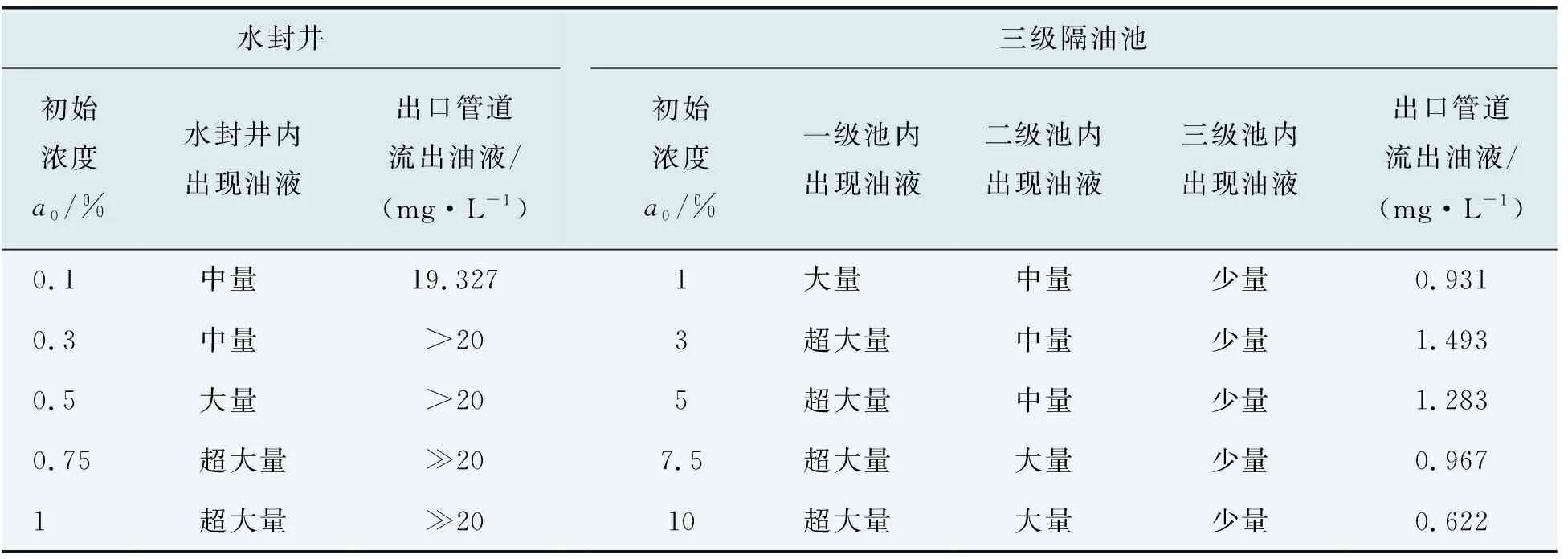

将水封井与三级隔油池隔油效果整理出如表1所示的对比表表明:在散流状态所能达到0.75 m/s的最大流速下,水封井能够起效的临界浓度仅为0.1%;而三级隔油池在0~10%初始浓度区间内仍保持良好的隔油效果,在不考虑排放污水中溶解油存在的可能时,能够满足现行《污水综合排放标准》中石油类一级排放标准。

表1 水封隔油装置流动300 s模拟计算效果对比

4 结论

a) 较大流速工况下流体在水封井内部流动有固定的流道,不会随初始浓度的增大而改变;而三级隔油池内主流道的位置,则随着初始浓度的增大而断裂、改变,并形成新的流道。

b) 0.75 m/s流速下,水封井的临界浓度为0.1%,而三级隔油池在0~10%初始浓度下尚无临界浓度。

c) 三级隔油池中油液逃逸有3个时间段,当初始浓度大于3%时,随着初始浓度的增大,油液逃逸量反而降低。