催化裂化装置异常监测预警技术研究*

2021-07-28李传坤

李传坤

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266104)

1 研究背景

催化裂化装置工艺原理复杂、生产环境苛刻,致使安全事故多发。据统计,中国石化所属炼油装置中,37%以上的报警数来自于催化裂化,远超其他装置;非计划停车事件中,53%发生于催化裂化装置,停车时长更是占所有装置非计划停车总时长的72%以上。

催化裂化装置安全问题频发,根本原因是多种不利因素相互耦合作用:①工艺条件苛刻,风险感知不足;②操作过于依赖经验,有待精细优化;③缺少动态精确的运行模拟与状态预测工具,缺少融合与协同分析,难以支撑科学决策。因此,亟需研发相关监测预警技术,解决上述问题。

近年来,对石化装置等复杂流程故障监测与诊断的方法大致分为基于定量数学模型的方法、基于知识的方法和基于数据驱动的方法。相对于基于定量数学模型和基于知识的方法,基于数据驱动的方法只需要数据信息即可完成建模,可有效面对石化过程机理复杂、非线性和时变性强等特性,特别适合催化裂化等复杂石化过程的异常模式识别。目前,基于数据驱动的方法主要分为三大类:①机器学习类方法,包括人工神经网络(Artificial Neural Network,ANN)和支持向量机(Support Vector Machine,SVM)等;②多元统计分析类方法,包括主元分析(Principal Component Analysis,PCA)、偏最小二乘(Partial Least Squares,PLS)及Fisher判别分析方法(Fisher Discrimination Analysis,FDA)等;③模式识别与聚类方法,包括高斯混合模型(Gaussian Mixture Model,GMM)、隐马尔科夫模型(Hidden Markov Model,HMM)等。其中,主元分析方法以其降维效果好、鲁棒性强而被广泛应用于故障诊断领域。

由于故障识别与诊断面对的是多变、复杂的过程系统,目前尚没有一种方法能普遍适用于各种工业环境的多种故障诊断的需要。因此,将数种实用的方法并行或者相互融合取长补短是可行的发展方向。以催化裂化装置为切入点,研究了相关的智能化监测预警技术并示范应用,探索形成催化裂化智能化诊断与运维技术,期望进一步提高大型关键炼化装置平稳、绿色、长周期运行的水平。

2 生产过程异常监测预警技术

2.1 基于数据驱动的异常监测预警

以主元分析方法为核心开发了基于数据驱动的异常监测预警技术。

2.1.1 基本监测预警策略

假设对某一过程采集了n

组数据,每组数据包含m

个测量点,形成的数据矩阵(每一行对应一组测量数据)为X

∈R

×,则在选定主元数k

之后,可以获得如下结果:T

=PX

(1)

(2)

(3)

(4)

式中:T

——主元矩阵,T

∈R

×;

P

——主元变换矩阵,P

∈R

×;

I

——单位矩阵。

t

=Px

(5)

(6)

(7)

(8)

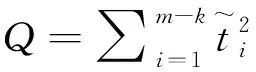

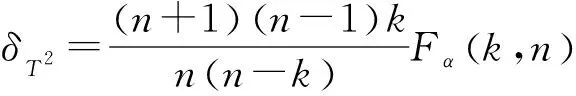

在故障监测领域的经典做法是根据T

和Q

是否大于其临界值来判断过程是否出现故障,在各过程变量独立且皆服从正态分布的假设下,给定误判风险概率α

,T

和Q

的临界值计算如下:

(9)

式中:F

(k

,n

)——误判风险概率α

、自由度为k

的F

分布临界值。

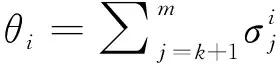

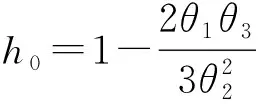

(10)

式中:c

——标准正态分布的风险概率α

下临界值。

(11)

(12)

根据T

和Q

统计量超限情况,有以下判断:Q

统计量超限,无论T

是否超限,出现过程故障;当Q

未超限时,若:①T

未超限,则无故障;②T

超限,则可能是故障,也可能是过程出现扰动。由上述内容可知,采用经典T

和Q

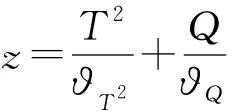

统计量进行故障监测存在结果的不确定性,因此采用了Zumoffen等提出的新的综合故障监测指标z

:

(13)

式中:

θ

=mean

(T

)+τ

·std

(14)

θ

=mean

(Q

)+τ

·std

(15)

式中:

mean

(x

)——随机变量x

的平均值;std

(x

)——x

的标准差;τ

——误判风险参数,通常取2(代表5%误判风险)或3(代表1%误判风险)。当某一实时数据向量的综合指标z

>2时,则认为过程出现故障。为了更直观的表示过程运行状态,最终将z

转化为工艺状态指数得分(代号为b

),b

∈(0,100)。b

值越大,代表监测对象运行越正常。当b

<98%

时,表明监测对象开始出现异常。2.1.2 实时监测策略

2.1.3 基于自适应聚类方法的多维空间状态分析

催化裂化装置产品分布或质量指标的变化或进料性质的改变会引起操作条件改变,由此将产生多种运行模态。在不同的模态下,样本空间分布状况和过程变量之间的相关关系会有所不同,这种情况下,使用传统PCA监测方法的误报率和漏报率都将大幅增加。

提出一种解决方案:根据包含多个模态的历史数据识别出过程历史上的不同模态及其所对应的样本簇(即模态划分),然后对每个模态建立局部PCA模型。在线运行时,首先根据历史样本簇判断当前实时数据所属的模态,然后调用对应的局部PCA模型进行故障诊断。

实时监测时,利用自适应聚类方法,计算得到装置运行状况的综合指标,以该指标评判当前工况是否正常,如果不正常,则判断是否落入已经发生过的“异常”模态:如果是,则给出正常/异常的说明;如果未落入已有模态,则在当前“异常”工况持续超过某一时间长度或经人工确认,自动学习为新模态。同时,将当前“异常”模态发现的异常报警等信息传入专家系统处理。

2.2 基于专家系统的异常监测预警

实际生产中,操作人员主要靠经验发现并处置异常工况。因此,探索了基于专家系统的异常监测预警方法。专家系统的核心组成为专家规则知识库和推理机。

2.2.1 异常工况专家规则知识库

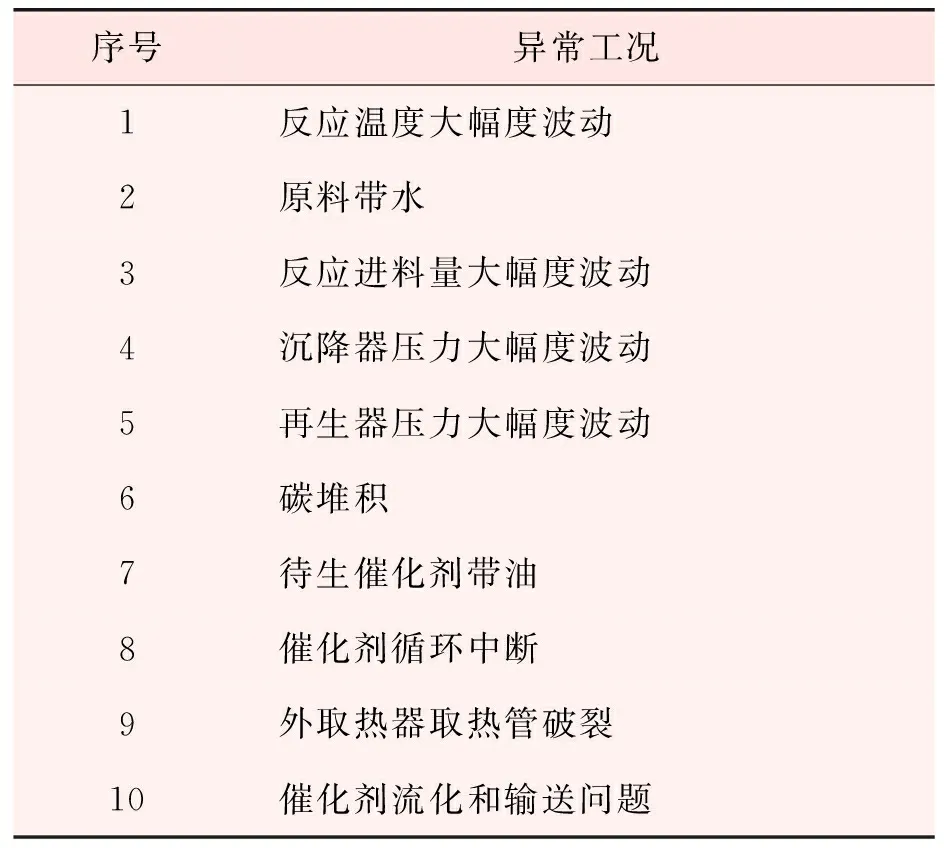

通过分析催化裂化装置的技术资料和异常工况的记录,结合工艺运行和操作危险性分析以及专家操作经验,总结了梳理催化裂化装置的异常工况模式。如反应-再生系统,共有10种典型异常工况,如表1所示。

表1 反应-再生系统异常工况

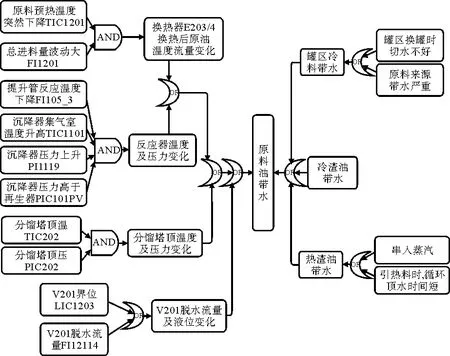

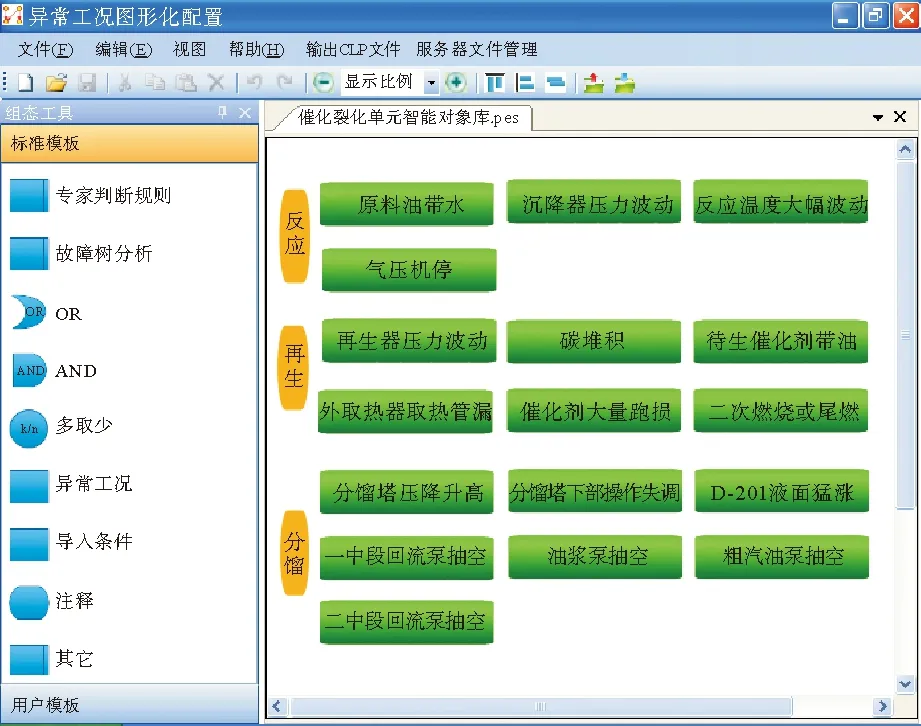

对典型异常工况,根据异常工况关联参数分析,对反映异常工况的征兆与导致异常工况的根原因分别建立关联规则,形成异常工况专家规则知识库。以图1所示的“原料油带水”为例,异常工况专家规则的左侧为异常征兆,右侧为根原因分析。

图1 “原料油带水”异常工况专家规则

2.2.2 异常工况专家规则推理机

采用CLIPS系统作为后台的实时智能推理机,实现对异常工况的动态监测预警。CLIPS为知识的表示提供了固定的模式,并提供一个推理机去执行该语言编写的程序,使专家系统的构造变得很方便。

3 系统研发

基于上述研究,开发了“催化裂化装置安全运行监测与指导系统”。该系统可对装置的运行状态进行实时监测。当发现装置异常或故障时,可及时预警和分析。

3.1 系统功能

所开发的系统实现了工艺状态监测、动设备监测、报警分析、知识管理等功能,主要功能如图2所示。

图2 系统功能示意

3.2 组态建模

分别针对基于数据驱动的异常监测预警和基于专家系统的监测预警开发了组态建模环境。

其中,基于数据驱动的异常监测预警建模环境可以针对不同的工段、设备等对象,分别建立PCA监测模型,并配置PCA模型的误差、迭代次数,以及监测点(即工艺参数)等信息,以便实现模型的训练和在线监测预警。

开发了异常工况专家规则图形化配置工具,用户可以用图形化的方式自定义异常工况,如图3所示。

图3 异常工况专家规则图形化配置工具

4 实例研究

开发的“催化裂化装置安全运行监测与指导系统”在某0.8 Mt/a催化裂化装置进行应用。系统对装置的工艺运行状态进行实时监测,当发现装置异常或故障时,可及时提示。

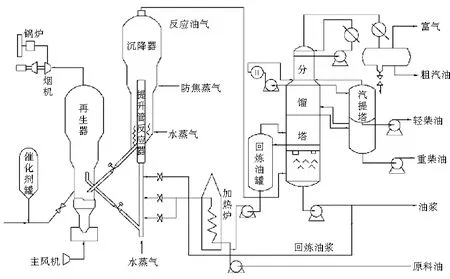

催化裂化是原油二次加工的核心工艺。如图4所示,反应-再生单元主要包括提升管反应器(以下简称反应器)、沉降器、再生器3个关键设备:在反应器中,原料油在高温催化剂的作用下生成目标油气;催化剂和油气的混合物在沉降器中分离,油气被输送到分馏塔进行切割,生成汽油、柴油等粗产品;携带焦粒的催化剂通过待生斜管到再生器中燃烧再生,随后通过再生斜管重新返回到反应器继续与新鲜的原料油反应,如此循环往复。

图4 催化裂化工艺核心单元示意

4.1 异常监测

如图5所示,2017年2月初系统监测到反应器的工艺运行状态指数低于正常下限并发出预警,这表明反应器的运行出现了异常。系统提示了相关异常参数,如提升干气流量(FIC1115)、反应器预汽提温度1(TI1133PV)等。

图5 2月3日9∶05反应器异常预警关联测点

至2月22日23∶25,系统提示回炼油喷嘴雾化蒸汽流量(FIC1107_2PV)、塔101预汽提温度1(TI1133PV)、塔101预汽提温度2(TI1134PV)发生异常,如图6所示。

图6 2月22日23∶25反应器异常预警关联测点

随后,操作人员发现装置发生一系列重大的异常波动。2月22日23∶29至2月23日0点,该装置反再两器总藏量由205 t下降至195 t,分馏塔底液位由44.5%上涨至50%。经判断,反应系统发生跑剂。现场立即采取了一系列补救措施,2月23日8∶30沉降器料位封住了翼阀,10∶30~13∶00从反再两器总藏量变化趋势上看,跑剂现象略微好转,但是催化剂仍然缓慢跑损,料位难以维持。18∶21油浆外送流程不畅,装置切进料停工,反应向再生转剂,进入停工程序。

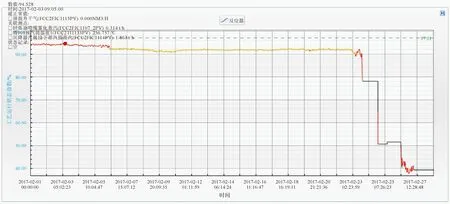

如图7所示,“催化裂化装置安全运行监测与指导系统”的反应器监测模块跟踪到了上述操作过程。在2月23日7∶30至14∶40,反应器的工艺运行状态指数曲线有上升的趋势,说明工艺状态正在变好。但在14∶40以后,指数下降,说明工艺难以维持正常。在18∶10时,运行状态指数急剧下降,说明生产已难以为继。

图7 翼阀封住后的反应器运行状态指数趋势

4.2 异常根原因分析

由于翼阀下部区域流化不好导致催化剂堆积,堆积的催化剂将反应器预汽提温度TI1133PV、TI1134PV以及反应器稀相温度TI105_2PV几个热电偶埋没,造成其指示温度的降低。TI1133PV、TI1134PV的正常温度应该在400 ℃以上,但由于上述问题,在非计划停车发生前,已经分别下降到250 ℃、360 ℃左右。

由于没有设置报警限,故当TI1133PV、TI1134PV发生偏低的异常时,操作人员没有及时发现并深入分析问题根原因,最终导致了非计划停车。

综上所述,开发的“催化裂化装置安全运行监测与指导系统”及时发现了反应器系统的温度异常变化,实现了预警,并对整个异常过程进行了准确反馈。

5 结论

针对催化裂化装置运行的特点,研究了智能化的异常监测预警方法,开发了相关的软件系统,实现异常和故障的在线分析。主要结论如下。

a) 研究了基于数据驱动的异常监测预警方法,以主元分析方法为核心监测生产过程的故障状态,进而提出基于自适应聚类方法的多维空间状态分析方法。

b) 研究了基于专家系统的异常监测预警方法,提出了异常工况专家规则图的构建方法,建立催化裂化装置异常工况专家规则知识库。以CLIPS系统作为推理机,实现异常工况的监测预警。

c) 开发了催化裂化装置安全运行监测与指导系统,可以对装置的运行异常进行准确的监测与预警。

d) 下一步的研究中,应考虑如何将基于数据驱动的异常监测预警和基于专家系统的异常监测预警有机融合,实现更加智能地在线分析。