航空航天用管阀关键技术应用

2021-07-27刘佳良

刘佳良

摘 要:各种设备管路是由管阀进行控制的,管阀广泛应用于人们日常生活的各个领域,在国防和航天等技术领域,对流体阀门的使用要求其具备各种特殊性能,对其使用刚、强性能、灵敏度以及疲劳寿命等有着更高的要求指標。本文在现有航空航天管阀基础上对其设计原理、密封技术、生产、储存注意事项及泄漏问题解决方法进行详细阐述,为航空航天用管阀的发展提供参考。

关键词:航天管阀 设计原理 密封技术 泄漏

中图分类号:TB42 文献标识码:A 文章编号:1674-098X(2021)02(b)-0001-04

Key Technology Application of Aerospace Pipe Valve

LIU Jialiang

(Yibin Sanjiang Machinery Co., Ltd., Yibin, Sichuan Province, 644007 China)

Abstract: All kinds of equipment pipelines are controlled by pipe valves, which are widely used in various fields of people's daily life. In the technical fields of national defense and aerospace, the use of fluid valves requires that they have various special properties, and have higher requirements for their stiffness, strength, sensitivity and fatigue life. In this paper, based on the existing Aerospace pipe valve, the design principle, sealing technology, production, storage precautions and leakage solutions are described in detail, which provides a reference for the development of aerospace pipe valves.

Key Words: Aerospace pipe valve; Design principle; Sealing technology; Leakage

管道系统是航空、航天飞行器设施的重要组成部分,主要提供航空航天器运行、战斗中动力介质的传递及生活所需介质的运输。管路系统主要包括固定灭火系统、弹药仓喷灌排水系统、压缩空气系统、液压系统、舱室空调通风系统等。高灵敏度的管阀控制开关关系着航天飞行器系统正常运行和顺利完成工作中起着决定性作用。对传统航空航天飞行器的管道阀门技术已经日趋成熟,但是仍存在着诸多问题亟待解决,对航空航天飞行器特殊环境下管阀的使用技术的进一步研究有着重要研究意义[1]。

1 管阀设计原理及分类

对阀门的分类具有多种分类方法,其中按照功能分类,市场上常见的有流量控制阀、压力控制阀、方向控制阀等三类,其中方向控制阀又可以详细分为单向阀门和换向阀门两种,流量控制阀门最常见的有节流阀门和调速阀门两种,压力控制阀门有溢流阀、顺序阀、减压阀和流量控制器等几类[2-3]。所有的阀类构件在其组成结构上大致可分为阀体、阀芯和驱使阀芯动作的部件等几部分组成;适用于不同工作环境的阀门其参数不尽相同,但是就其工作原理而言,所有的阀门其开口大小和出口压力差以及流量之间的关系都符合孔口流量公式,原理上并无不同。

对管阀的基本要求包括:

(1)灵敏性、可靠性高,振动和冲击性小;

(2)油液流过的压力损失小;

(3)密封性好;

(4)安装、使用简单,维护方便。

其中,单向阀的性能要求包括:正向导通时,压力损失要小,反向截止时,密封性要好;对换向阀性能要求:油液导通时压力损失要小,油液断开时泄漏要小,阀芯换位时操纵力要小。

其中航天系统中,对流量控制阀的要求较高,主要用来控制气体和液体的阻断和开启作用的管阀系统对航天飞行器正常工作的准确飞行起到了决定性作用。普通节流阀、调速阀、单向节流阀、单向调速阀等流量控制阀等能够通过调整节流口局部阻力的大小或流通通道的深度来调整流量,从而达到所要求的节流速度。

节流口的形式以薄壁小孔较为理想,其中对流量稳定性影响较大的因素主要包括以下几方面:节流口的抗堵塞性、温度对流量的影响、压差对流量的影响等[4]。

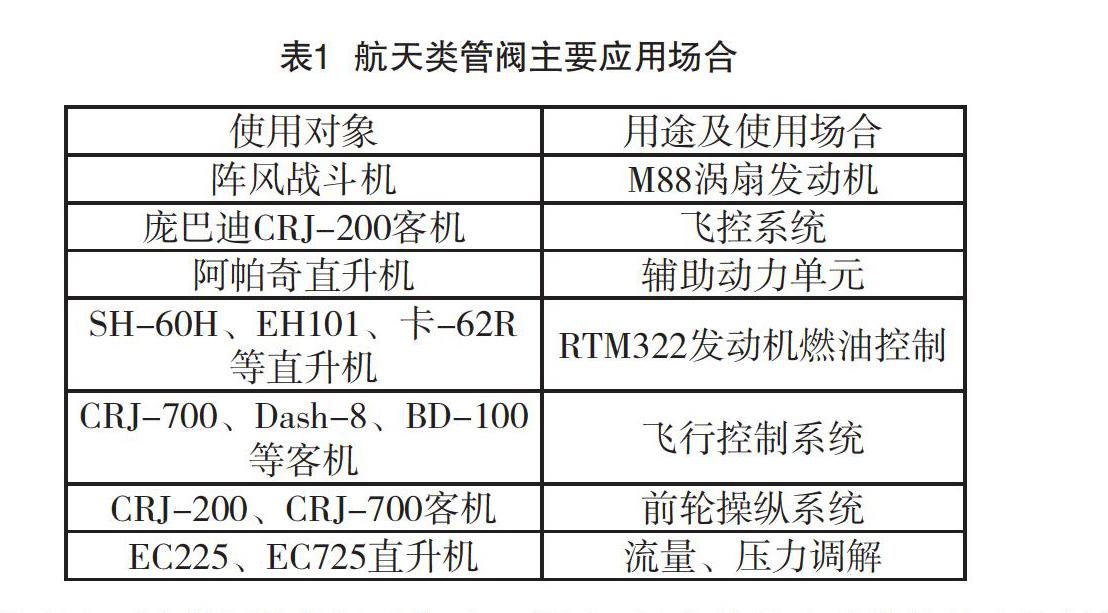

在现代化航空、航天、国防技术应用中,管阀的应用得到了空前的发展,表1简单列举了代表性的应用对象及用途和使用场合。

2 管阀密封原理

长期工作在较高温度和较大的压差范围内的密封圈,由于工作环境恶劣,很难长期保持零泄漏性能。“活塞效应”和弹簧加载的浮动座圈密封结构能够在实际应用中有效解决这类难题,有着优良的使用性能。

弹簧加载浮动座圈的原理在于使运载介质的压力作用在不同的环面上,其承受的作用力大于反作用力,产生的正向压差有效地解决了介质泄漏问题,确保了上下游密封圈在工作过程中始终贴紧球体两边,针对传统的单向控制流体介质,实现了多向控制的作用,加强了密封效率。

密封和最大操纵扭矩的关系决定了密封的有效性,这是相同规格阀门操作扭矩与密封可靠性差异产生的原因,而密封期间紧贴力矩取决于受力面的面积差和弹簧刚度[5-6]。同时,固定轴支撑的方式消除了单侧操作压力作用导致的密封载荷过大的问题,使得密封系统使用寿命大大增强。密封结构支撑轴具有高光洁度,并且配备具有润滑作用的轴瓦,减小了相对摩擦阻力。固定轴的这种结构特点使得阀门即使在单侧受压的情况下同样也能够避免较大的操作扭矩。除此之外,由于加工工艺问题,支撑轴衬套在实际应用当中的材料选择对密封性影响非常大。

3 航空航天管阀制造、试验及储存使用

3.1 管阀制造

在众多衡量指标中,高密封性和低扭矩是衡量管阀质量的最重要指标,加工工艺性直接影响着产品的加工质量。国内管法加工操作简单、方便,但是由于切削刃尖的磨损和切削线速度的差异,管阀的加工精度、圆度等均存在问题,导致国产管阀扭矩大,密封性能差。

在产品组装的最后一道工序中,焊接后不允许拆卸的全焊接阀体是保证阀门密封性能的重要保证。阀体焊接的关键在于保证温度场、轴向变形和径向变形的预测与控制,以及在焊接过程中残余应力的控制等问题都是阀体强度和密封使用性能的有效保障。在解决这些问题的过程中,应尽量保证恰当的焊接方法和焊接工艺,制造专用的自动化焊接设备及工装,同时对焊接工艺进行评定和相当的技术评估方法。

3.2 实验

为确保产品的可靠性,国内外管阀生产厂家及科研工作者进行了大量试验。在对基体的基础载荷能力、轴向载荷和安装载荷的影响以及密封结构在开关过程中的可靠性的考核中,包括外载荷弯曲试验、外载荷拉伸和压缩试验以及吹风试验是保证其工作可靠性的有效保障[7]。另外,异物吹入实验,用来测试异物入侵对密封性能的影响;异物磨损试验,用来测试磨损性能;紧急密封脂注入试验,用于检测密封脂注入时密封面损伤恢复其密封性能的情况;承载试验用于评定管阀承受均布载荷时的可靠性能;抗震试验,测定管阀工作中的抗震能力;长期浸渍试验,用于评定特殊材料在特殊工作环境中的抗硫特性;火烧实验,测试管阀高温环境的工作性能;寿命试验用于全面评估烦闷使用过程中的平均寿命。

3.3 存放使用

阀门生产出厂后,在使用之前应妥善存放,防止因存放环境等问题引起阀门失效、精度失效等问题[5]。这要求:

(1)储存环境要求通风、干燥,对阀门保护盖和法兰的重点防触保护;

(2)安装过程中尽量防止因管线热胀引起的应力增大而带来阀门失效;

(3)焊接过程中注意焊接温度,不得损坏密封材料,并且防止焊接飞溅物嵌入密封面;

(4)启动前注意管线清洗,阀门不能长期处于半开关状态,需添加防腐剂;

(5)阀门在使用过程中只能处于全关或全开状态,不允许开、关不严情况的存在;

(6)应注意添加逆向催化剂,防止硫化腐蚀;

(7)对密封材料的选择应当考虑储存环境和工作环境,严禁密封泄露,污染管阀;

(8)传动机应当保证每一传动环节精度生产到位。

4 管阀泄漏问题解决措施

航空航天飞行器管路管阀一旦出现泄漏现象将直接导致流体泄漏,严重影响经济效益、安全保障、外部环境等,造成重大经济损失甚至人身危害。阀门在应用过程中所存在的问题大致可综述为不同程度和不同形式的泄漏问题,对其密封结构原理和安装质量分析,造成其泄露的原因大概可表述为以下几种[8-11]。

(1)管阀泄漏问题发生在安装过程中主要表现在管阀密封面和密封座圈受损、管道和阀腔清扫不彻底、焊渣或者砂砾卡于密封开关之间,致使密封失败。一旦出现转装过程中的泄漏,应当立即在密封上游注射密封剂,延缓泄漏,必要时及时更换密封面和密封座圈。

(2)其中填料泄漏更多的是因为阀杆与阀盖的机构不够密封,常态状况下进行的填料不能继续维持有效的运行,随着阀门的使用,密封填料出現了严重流失磨损,其直接后果是填料老化,并且在高温作用下失去应有的密封作用,最终出现泄漏现象。

(3)阀盖法兰在正常运行机制下,紧固螺栓能够实现垫片压紧压实,进一步达到密封的效果。在螺栓的预紧过程中,法兰会由于预紧产生变形,这种因弹性或者塑性造成的变形,会使法兰接触面上的凹凸不平填满,最终达到密封的作用,有效地防止各类介质的泄漏流出。但在实际运行过程中,往往会由于以下的原因造成这些现象。一种是螺栓的形变,在长期受热的情况下,螺栓往往会发生形变,造成伸长的现象,继而使得预紧力减小;另外一种原因是因为预紧力不均匀,螺栓在紧合的过程中受力不均匀,由于结合面不一致形成张口,从而引起泄露现象;三是因为垫片的失效,由于配件的贴合度不好,加之老化原因引起失效,同时高度的振动等机械因素,也可以影响贴合面的密封作用;四是因为质量原因所导致的,在阀盖与法兰的制造生产过程中,两者接触面出现的凹槽、纹路等质量原因,会加剧介质的侵蚀作用,长期积累后引起泄漏;五是由于装配误差所引起的,垫片在安装过程中出现问题会导致管阀局部出现过度的预紧力,使用后超出其设计的最大限度,局部密封要求达不到标准参数,产生泄漏现象。

(4)阀门在生产过程中,由于制造本身的原因,会产生 气孔、裂痕、砂眼等质量不足的因素,也是造成阀门出现泄漏的根本原因,这种来自铸造、锻造过程中的缺陷,加大了介质对阀门的磨损,最终导致管阀的外部泄漏。

(5)阀门加工工艺是阀门生产过程中的重要一关。阀门结构虽然简单,但是其精度要求相对较高,加工工艺质量直接影响着阀门的使用精度和其使用性能。例如在加工过程中阀门的装配间隙和各密封面积以及表面粗糙度都要达到应有的加工精度,除此之外,对于软密封圈材料的耐腐蚀和耐磨性也要对应达标,其刚度和弹性相应满足工作要求,过硬和太软都会造成阀门失效。

(6)根据应用场合选用合适的阀门。不同的工作环境对阀门质量有着不同的精度要求,只有根据具体的工作场合选用适合的阀门才能够物尽其用,满足其安全性能。这样一旦前端密封损坏,后端密封仍能起到作用。在力求绝对可靠的情况下,应尽量选择强制密封管阀。

(7)阀门维护要及时。不同用途的阀门应当配备不同的维护方法和保养手段。对于未失效的阀门,必须至少在安装之后的每半年注射一次润滑脂,只有在已经发生泄漏或者不能完全密封情况下才必须注射适量的密封剂。值得一提的是,频繁注射密封剂,由于其粘度大的原因反而会影响球面的自洁能力,反将细小的砂砾等污染物带入密封之间造成阀门失效。对于非单向密封阀门,在现场安全许可的条件下,应当提前释放内压,这样能够更好地保证密封其密封性。

5 结语

对航空航天飞行器用管阀设计原理、密封原理、生产、使用过程中存在的问题进行了详细分析叙述,对管阀使用过程中出现的泄漏问题进行了分析并给出降低泄漏的方案、方法。给未来航空航天用管阀技术提供的发展依据。

参考文献

[1] 陆培文.调节阀实用技术[M].北京:机械工业出版社,2017.

[2] 苏栋栋.水击波激励下船载动力系统止回阀共振失效研究[D].兰州:兰州理工大学,2020.

[3] 张昭辉.颠震摇摆载荷下船载管阀系统结构动力学分析[D].兰州:兰州理工大学,2020.

[4] Meland E,Thornhill N F,Lunde E,et al.Quantification of valve leakage rate[J].AICH E Journal,2012,58(4):1181-1193.

[5] 褚渊博.射流管伺服阀耐久性与可靠性研究[D].西安:西北工业大学,2017.

[6] 张亮,刘霞,谢政,等.面向制造的航天器管路数字化设计系统构建与应用[J].航天制造技术,2016(3):56-59.

[7] 刘红宝,李红兵,滕浩,等.Study on Dynamic Characteristic of Welded Metal Bellows Used in Cryogenic Valves with Complex Vibration Condition[J].上海航天,2016,33(z1):153-157.

[8] 范舟,卢欣,李铁麟.航天电磁阀单元化制造工艺与质量管控[J].国际航空航天科学,2019,7(1):17-22.

[9] 李航,王海萍,刘兆宾,等.氢主阀波纹管组件的力学性能分析[J].機械工程师,2016(1):154-156.

[10] 谢江辉,尚进,张德满,等.高压空气管网系统阀内流体计算及泄漏分析[J].流体机械,2018,46 (9):44-50.

[11] 江帆,卢浩然,黎斯杰,等.管阀内油水环状流稳定性的流固耦合分析[J].西安石油大学学报:自然科学版,2020,35(1):97-103.