大型线节能环保新举措

2021-07-27张海生孙少华王君珂

张海生,孙少华,刘 杨,刘 凯,王君珂

(唐山中厚板材有限公司型钢部,河北 唐山 063000)

唐钢中厚板型钢线步进式加热炉采用煤气、空气双蓄热燃烧、集中换向控制技术;平均CO排放浓度2.4~3.1万mg/m3。

由于蓄热式燃烧特殊的工艺特点,在燃烧换向时,煤气喷口和换向阀之间管道的煤气会被直接排到大气中,不仅污染了周边环境,而且也造成煤气浪费。

经现场仪表监测,换向工艺过程中,通过煤气侧排烟损耗2640 m3/h高炉煤气,一天约损耗6.336万m3的高炉煤气,通过烟气反吹工艺对盲区煤气进行吹扫置换,可解决煤气浪费以及CO向大气排放造成的环境污染问题。

1 型钢部产线简介及现状

唐钢中厚板材有限公司拟建设一条大型型钢生产线,年生产型钢成品80万t。生产线配置步进梁式加热炉2座。

该生产线布置在中厚板现有轧钢厂的西部,从西向东依次布置连铸机、加热炉、轧机等。

唐钢中厚板型钢生产线选择连铸-热送-连轧的工艺路线,生产主要产品有:角钢、槽钢、工字钢、矿用U型钢、球扁钢、L型钢、乙字钢、圆钢、方钢、U型钢板桩等。

现型钢部产线加热炉建成1座,还有1座待建,其中由于采用现有加热工艺,在换向间隙有大量的CO排向大气,既造成了环境的破坏又浪费了能源。

2 烟气反吹工艺

由煤烟烟道抽取一定数量的烟气,经反吹风机加压后通过反吹系统管道输送至各煤气三通阀下部的煤气/烟气共用箱体中,在煤气三通阀由供气状态切换至排烟状态前,将共用管道中的残留煤气吹扫进入炉膛进行二次燃烧,然后再正常进入排烟状态,二次燃烧既节约了能源又降低烟气中CO含量,减少环境污染。

2.1 蓄热式加热炉现状分析

蓄热燃烧技术已经普遍应用于各种类型的工业炉窑,该燃烧技术可以使低热值煤气如高炉煤气、转炉煤气、发生炉煤气等通过蓄热技术直接用于坯料加热,无需掺混其他高热值煤气,且蓄热燃烧技术可以实现烟气的极低温度排放,最大程度上实现了余热回收,达到节能效果。

然而,应用蓄热燃烧技术的加热炉,普遍存在的问题:每次换向阀切换,一组(侧)烧嘴由燃烧状态转变成排烟状态时,换向阀到蓄热式烧嘴之间的煤气就会被排烟系统抽走,该区域我们称之为“公共区域”;只要是采用蓄热燃烧技术的加热炉,该问题即普遍存在,因为蓄热燃烧是以换向阀的频繁换向为基础,利用烧嘴内的蓄热体来储存热量并实现极限回收的,所以,换向阀至烧嘴之间的“公共区域”是必然存在的。

2.2 产生问题及潜在风险

煤气直接排出而无法得到有效利用,造成能源的浪费和企业生产成本的增加。

煤气直接排出会造成大气污染,在环保压力日趋严峻的今天,这必将会对企业的发展产生影响。

煤气介质一般会含硫等物质,混合在烟气中,会对管路系统、阀门等元件造成腐蚀和损坏。

瞬间排烟过程存在炉内高温烟气与烧嘴内的煤气混合的可能,当烟气中含氧量过高时,容易与蓄热体内的煤气发生二次燃烧,造成蜂窝体烧熔、断裂、变形以及扭曲,最终导致堵塞。

2.3 反吹系统的优点

根据换向时间计算,约可节能2%~3%,此部分煤气全部送入加热炉炉内进行燃烧,一定程度上利于降低能源消耗,降低生产运营成本。

由于公用管的煤气全部被吹入炉内,故最大程度上降低现有的集中换向加热炉的CO排放问题,满足环保监测要求;(如果加热炉炉内燃烧状态良好,基本可实现CO的零排放)。

延长蜂窝体使用寿命当燃烧侧燃烧结束后,煤气烧嘴和煤气管道内存在大量的煤气,燃烧变排烟状态后,烟气中有未参与燃烧的空气(根据加热炉燃烧情况空气数量不等),与煤气烧嘴内和煤气管道中的煤气混合,达到燃烧所需的条件后(温度、空间和混合比例),会产生二次燃烧现象,此火焰瞬间温度可达1000℃多,当每换向一次便有可能出现一次二次瞬间燃烧,造成蜂窝体前端的损坏现象,以至于最终影响加热炉的正常运行,被迫停产维修。而利用反吹技术之后,此情况将不复存在。

利用烟气反吹的方案对炉内氮氧化物的生成无任何额外影响,且相对氮气吹扫方案,该方案无论是生产运营还是操作更为安全简便。

3 烟气反吹系统应用及效果

3.1 原有系统密封性要求

蓄热燃烧技术中的频繁换向技术,强化了加热炉内的炉气循环,均匀炉子的温度场,提高了加热质量。

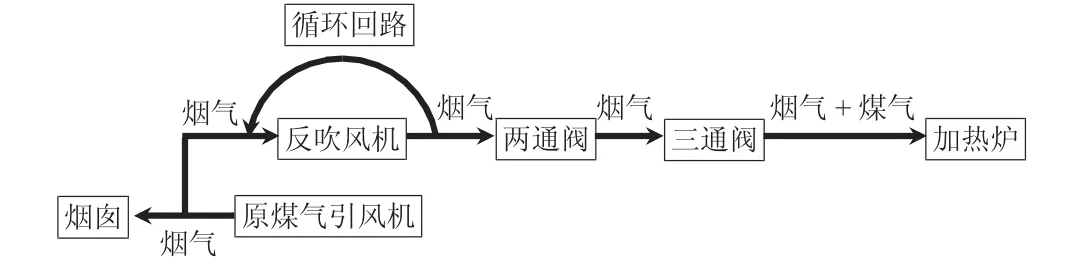

由于本项目属于改造项目,在保证施工工期及改造费用的前提下做最小改动,保留原有两位三通阀,因此对原有两位三通阀密封圈进行更换,保证其中煤气及烟气密封性良好,无泄漏,新增两通阀与三通阀相连接保证烟气回流,对整套三通阀组、两通阀组密封性要求更高。该换向技术所使用的换向阀,需要考虑其密封性能(尤其是长时间使用后),因为正常排烟时,换向阀内漏也会造成煤气直接从排烟系统排出造成能源浪费和环境污染,系统连接图如图1所示。

图1 系统连接图

3.2 安全性保证

新增烟气反吹系统系统管路中介质为加热炉烟气,其安全性必要性必须得到严格保障,因此在程序设计中必须要考虑与其相关因素做连锁保护,有效地保证在不满足条件的前提下整个烟气反吹系统及时切出,防止对原加热炉燃烧系统造成影响及安全危害。

3.2.1 设置可靠切断装置

设置管网可靠隔断装置,在吹扫风机的入口安装手动金属密封蝶阀、风机出口的“烟气反吹煤气”管道上安装电动蝶阀、气动快切阀、气动调节阀等设备,保证系统离线时与原煤烟系统隔绝开,吹扫风机可独立检修。

3.2.2 配套安全联锁保护功能

1)炉温连锁。炉温低于650℃时,系统自动切出并禁止投入运行。

2)系统工作状态连锁:当反吹系统的工作压力低于下限时,系统自动切出。

3)反吹风机连锁。当反吹风机故障或异常停止时,系统自动切出。

4)烟气中O2及CO值连锁,烟气中的残氧含量和一氧化碳含量分别≥8%和10%时,系统自动切出。

5)加热炉换向阀故障连锁:当某个烧嘴停用或处于故障状态时,系统自动停止该烧嘴的反吹,其他换向阀反吹正常运行。

6)反吹阀故障连锁:当反吹阀门故障时,系统自动停止该烧嘴反吹。

3.2.3 安全报警功能

当风机、切断阀、烧嘴等设备出现故障,或者反吹烟气中CO或O2达到报警值时,系统弹出报警并自动切换到正常燃烧程序,提示操作人员查找问题。

吹扫管道上设置氮气置换系统,当系统启停时对管道进行吹扫置换,设计独立放散管,放散管伸出厂房,出口高于厂房顶4 m。

3.3 烟气反吹系统效果

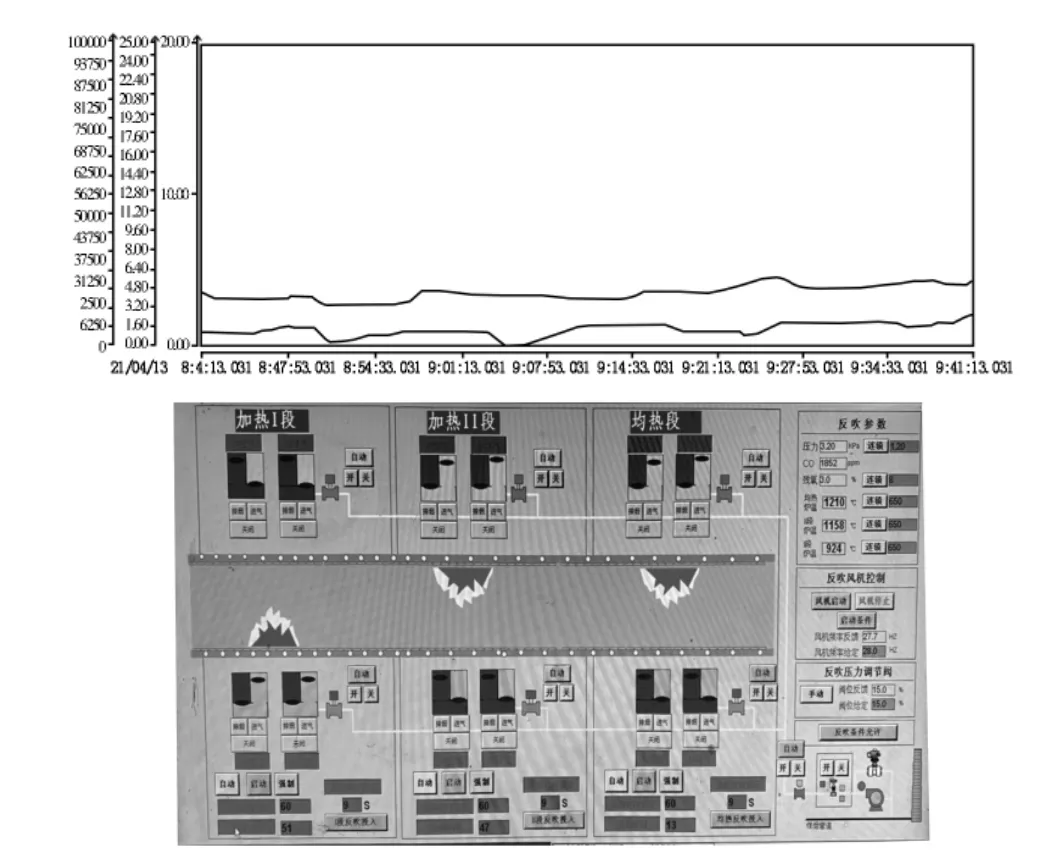

改造前加热炉在进气与排烟换向瞬间烟气中w(CO)排放峰值达到30000×10-6~40000×10-6,新增烟气反吹系统后,有效的降低了CO排放量,通过将公共区域的煤气反吹进炉膛内进行二次燃烧,避免了烟气排放中峰值的出现,将烟气中w(CO)排放量控制在2500×10-6之内,实际投入运行后数据如下页图2所示,同时由于部分煤气进行二次燃烧,有效的节约了能源,降低煤气消耗约3%,降低成本,增加了市场竞争力。

图2 投入运行后数据图

4 结语

随着国家节能减排及环保意识的要求不断完善与提高,钢铁企业也在加大投入环保投入,加热炉管理应当、准确的把握加热炉的节能改造和管理,满足环保要求前提前提下通过一些技术改造的改进达到环保及节能降耗的目的。

加热炉是轧钢厂的主要能耗设备,降低加热炉能耗可以降低生产成本,增加企业效益。

近年来加热炉节环保新技术发展迅速,同时兼顾节能降耗,并得到广泛应用。