SL3装船机溜筒优化设计及实施

2021-07-27曹卫冲李奉生

曹卫冲,李奉生,周 凯

(国能(天津)港务有限责任公司,天津 300452)

装船机悬臂水平时与码头面距离(含码头面高程)、悬臂收缩最短长度、煤炭作业船舶高度(含潮位、特殊船型)、溜筒长度等,是影响装船机悬臂煤炭作业仰角的四大因素[1],悬臂作业仰角大小直接影响着所在流程煤炭流量及其能耗、胶带等悬臂运转部件使用周期。国能(天津)港务公司三台Thyssen Krupp设计的装船机于2006年投产装煤,最大煤炭流量6700t/h,设计船型20000~100000t,其溜筒机构由摆动装置(使溜筒始终与码头面保持垂直状态)、回转装置、抛料装置、溜筒体、回转平台等部分组成,回转平台上的一台液压站为摆动液压缸、回转马达、抛料铲液压缸提供动力源,溜筒为单节、非伸缩型防尘溜筒[2],与装船机SL1、SL2比较,SL3悬臂煤炭作业仰角偏大3°~6°,所在流程煤炭流量降低30%~70%,流程能耗明显增大,悬臂胶带打滑故障频繁。

1 原因及措施分析

与同轨道上的装船机SL1、SL2比较,SL3装船机悬臂水平时与码头面距离小3.1m,溜筒体长度皆为7.6m。分析影响悬臂煤炭作业仰角的四个因素可知,前三个因素在装船机、码头设计时已确定,后期改造经济差、难度大甚至不可行,唯有装船机溜筒长度可优化、实施可行性好。

2 溜筒长度优化研究

本案只研究SL3装船机溜筒长度,其他如回转装置、抛料装置等均不做改变,溜筒长度是指从溜筒回转至抛料铲后铰点的筒体固定长度。据现场观察统计,在绝大多数情况下(极少数特殊船型及其压舱水排空时序、特殊潮位除外),若溜筒长度过长,则悬臂作业仰角过大;若溜筒长度过短,则影响煤流抛料且煤尘超标,不利于环保。为了合理优化溜筒长度,需要综合研究煤流抛料轨迹和煤尘控制两个方面[3]。

2.1 抛料轨迹模拟

理论上,抛料铲处抛洒煤流的轨迹是近似从原点开始的在第四象限内的抛物线,以常见的京块煤(小煤块、煤颗粒、煤粉的混合物)抛洒最远点作为研究对象初步建立理论抛料轨迹模拟函数,然后选取并测量煤流实际抛料轨迹上的若干个点,修正理论模拟函数,获得煤流实际抛料轨迹函数。

已知从悬臂胶带卸料处到抛料铲最低点高度为16.9m,煤流实际落差为15.5m,根据自由落体物理公式能量转换可得:

式中,v0为煤流从抛料铲抛出时的初速度;h为煤流抛洒最远点实际落料高度;g为重力加速度。

以抛料起点为原点建立平面坐标系,可得煤流理论抛料轨迹模拟函数为:

式中,取值x≥0。

实际上,煤流在下落过程中与外部摩擦和冲击造成的能量损失、煤粒度、湿度、流量大小及煤流内部能耗等因素对抛料轨迹影响明显,因此根据上述建立的理论抛料轨迹模拟函数,结合京块煤实际抛料轨迹进行修正调整,可建立煤流实际抛料轨迹的修正函数:

图1 SL3装船机在各溜筒长度下最远煤流实际抛料模拟轨迹

从图1中可以直观地看出,在抛料点处于同样位置(坐标系原点)时,随着溜筒长度变短,在同样高度下煤流最远落料点的水平距离不断减小,一般地SL3装船机装煤作业时,抛料点距离船舱煤顶面约1m,第二轮装船及平舱要求煤流最远抛洒距离约2.5m,因此从图1中可选取溜筒长度优化截短范围约为1.5~2m[14]。

2.2 抛料煤尘控制

溜筒长度优化截短后抛料点会抬高,抛料过程中煤尘会有所增加,尤其对于在高潮位、压舱水排空后的部分特型船舶,在第一轮作业时其较高的船内杆会迫使SL3装船机抛料点抬得更高,此时抛料过程煤尘会明显增多;煤流落到船舱后,舱内会返起煤尘,鉴于此,SL3装船机溜筒优化设计时应同时考虑抛料铲抛料过程中、落舱后返起的煤尘控制措施。

上述煤尘范围大、浓度高、起升速度快,海风大时煤尘还会顺风水平飘散,针对该煤尘特点,在溜筒体下方、抛料铲下端各设置两道高压空心锥螺旋喷雾喷头,喷洒角度120°,溜筒体下方两道喷头主要用于抑制船舱内返起的煤尘,抛料铲下端两道喷头主要用于抑制抛料时的煤尘[17];在抛料铲中上部增设抑尘罩,主要用于抑制煤流经过抛料铲时的煤尘,如图2所示。

图2 抛料煤尘控制措施

3 溜筒优化方案实施

为了尽快落实SL3装船机溜筒优化改造方案,同时考虑到SL3装船机溜筒自2006年投产以来已使用十余年,溜筒体内壁无任何耐磨衬板,筒体壁厚已接近安全使用极限[16],因此落实此次溜筒优化改造方案可与溜筒整体更换同时进行,只需在加工新溜筒时将溜筒体截短1.7m(符合上述溜筒长度优化1.5~2m范围要求),SL3装船机溜筒其它部分如筒体直径、两端连接等均不作改变,抛料、船舱返起煤尘的控制装置在新溜筒安装前后实施均可。

3.1 施工流程与准备工作

旧溜筒拆卸工艺流程:装船机定位→作业准备→电动葫芦钢丝绳牵引就位→悬臂与溜筒刚性加固→电动葫芦拉紧→拆除各部连接部位→切割刚性加固梁→溜筒下降→悬臂俯仰最大角度→溜筒二次下降→对位检修支架放置,然后新溜筒准备完毕,新溜筒安装工艺流程:装船机定位→作业准备→电动葫芦钢丝绳牵引就位→一次起升悬臂→悬臂恢复平行→二次提升流通到位→安装各部连接部位→拆除电动葫芦钢丝绳→连接各部管线及电线→空载试车。从前期现场准备工作到新溜筒安装调试完毕,施工工期预计需要七天时间。停机施工前,施工准备工作必需做充分,疏清维修场地,检查、除锈和保养溜筒维修支架地脚锚固螺栓[8],并安装固定好维修支架;由于十余年没有运行使用,吊装溜筒专用的两台悬臂电动葫芦需要更换新钢丝绳并做全面润滑保养[10,11],相关滑轮需要除锈、保养,保证它们性能可靠[12];办理动火、吊装、高空作业手续[5],汽车吊、工装等到现场;特殊工种人员持证上岗[5],吊装方案经过批准[15],对相关施工人员(含装船机操作人员)进行了技术交底和安全技术交底[5]。

3.2 溜筒安装施工

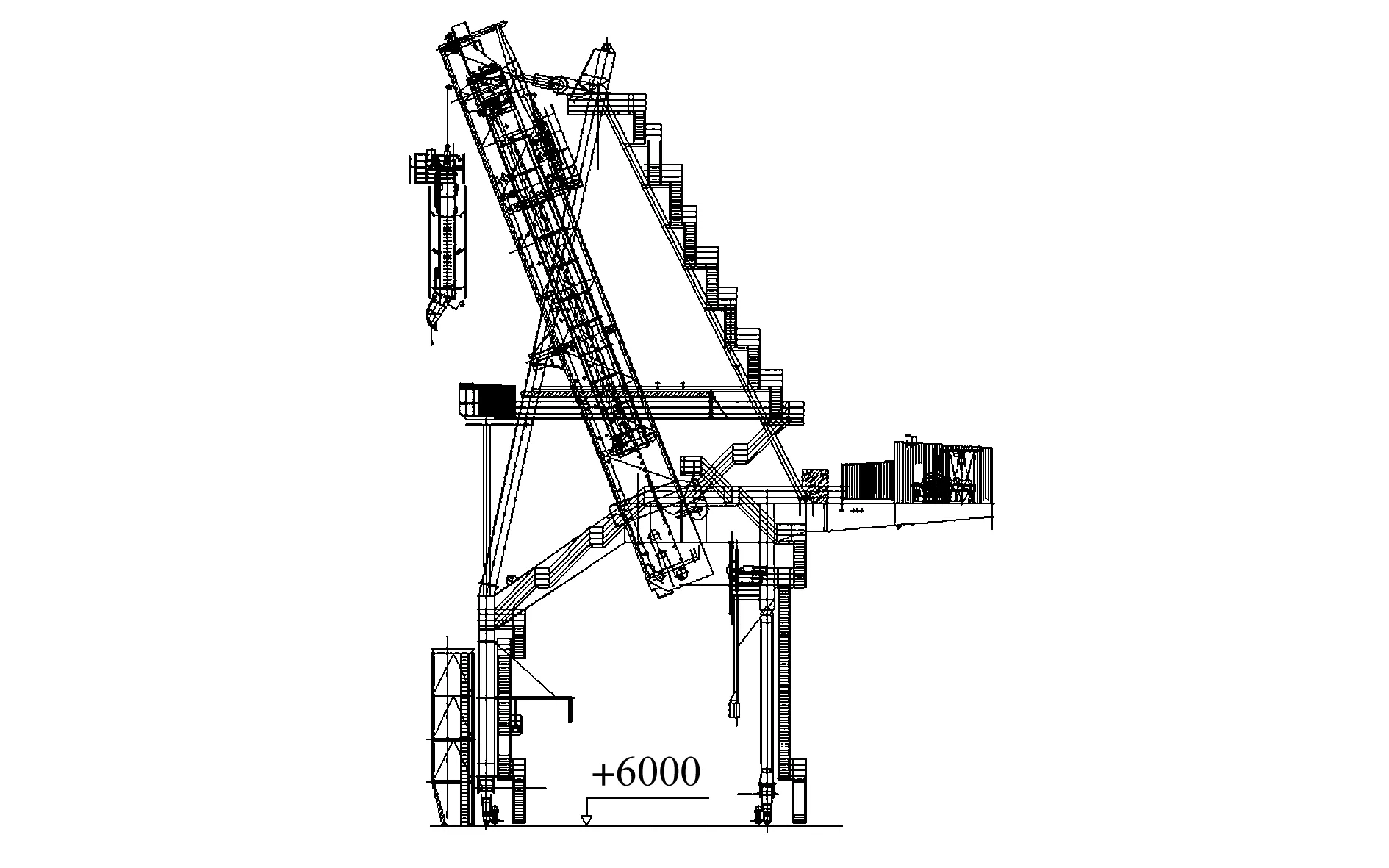

SL3装船机定位后悬臂放平并收回,在溜筒摆动铰点座的螺栓切割之前,溜筒必须用钢梁或四台5t手拉葫芦将悬臂和溜筒进行刚性固定[9],启动两台电动葫芦拉住溜筒并使其两根钢丝绳拉力均等[4],拆除溜筒摆动油缸下部铰点座和吊挂装置铰点座的螺栓,摘除手动葫芦,切割所有的加固钢梁,启动电动葫芦缓缓下降溜筒,离开障碍物约1m(如图3所示),缓慢下放悬臂,俯仰角度变化,陆续下降溜筒,微调装船机行走机构,对位后放置在溜筒检修支架上。注意在电缆、电线拆除前,必须留有标识以利于更换电缆[6],同时所有与中控设置的联锁装置予以解除。

图3 拆卸旧溜筒(mm)

在旧溜筒拆落后更换新制的溜筒体及其下部(回转轴承及其以上漏斗仍使用原有的),恢复、保养溜筒回转机构、抛料铲调整液压缸及配管、部分水喷淋系统管线、电气控制系统的更换部分检测元件等。在第二次起升吊装前一定要重新检测两台电动葫芦的运行情况,同时检查钢丝绳、滑轮组的使用情况以及钢丝绳端部的楔块安装到位情况。溜筒整体在维修支架上完成所有需要装配、调整、保养、恢复功能等的工作后,重新利用电动葫芦进行溜筒的安装,在第二次提升吊装溜筒整体的过程中,提升到一定位置后,启动悬臂下放动作,平稳下降停放在基本水平位置,然后稍微提升电动葫芦,当接近到位的位置后,利用四台5t手拉葫芦精调整溜筒高度,当溜筒吊装到位后,首先必须先将上部溜槽与溜筒漏斗之间的吊挂铰点座可靠连接,并紧固连接螺栓(如图4所示)。恢复悬臂和溜筒之间的各连接节点以及机、电、液、水各种管线的连接,严禁泄漏和污染油管内部,最后可以空载、重载试车[7-13]。

图4 吊装新溜筒

4 结 语

SL3装船机溜筒优化及实施过程零成本投入,实施后与原溜筒状态时相比,SL3装船机在臂架作业仰角小于等于8°时很少做动作即可完成大型船舶的第一轮煤炭作业任务;SL3装船机在对小型船舶、窄体船的内杆进行第二轮及平舱作业时改善效果尤其明显,煤尘能得到有效控制;SL3臂架作业仰角在达到允许最低作业角度-12°之前,抛料铲可达到甚至低于码头面高度,满足低角度煤炭作业要求;公司MIS生产系统显示,SL3装船机悬臂作业仰角降低3°~5°,所在流程流量平均提高95t/h,经计算每年收获额外煤炭吨经济效益1500多万元,每年节省能耗约152040kW·h,同时获得了每年150h的停机维修时间,延长了悬臂胶带等部件的使用周期。