烟气升温法在回转式空气预热器堵灰治理中的应用

2021-07-27刘宏卫吴红波李迎春李丰泉

刘宏卫, 吴红波, 李迎春, 李丰泉

(1. 内蒙古电力科学研究院, 呼和浩特 010020; 2. 内蒙古京宁热电有限公司, 内蒙古乌兰察布 012000)

选择性催化还原(SCR)脱硝技术是在适当的温度和催化剂条件下,利用还原剂(氨水或者尿素)有选择地将烟气中的NOx转换为N2和水的有效脱硝方式之一。绝多大数催化剂的工作温度为300~400 ℃,在SCR脱硝过程中,V2O5作为催化剂的有效成分,质量分数为4%,在还原NOx的同时,也使得烟气中部分SO2(质量分数为0.75%~1.5%)转化为SO3。目前,在超低排放的环保要求下,火电厂SCR脱硝装置的氨逃逸无法避免,容易使SCR脱硝过程中未完全反应的NH3与SO3发生化学反应生成硫酸氢铵。硫酸氢铵具有很强的黏性,易沉积在回转式空气预热器的冷端,吸附烟气中的飞灰,导致空气预热器出现了严重的堵灰现象,增加了空气预热器的传热热阻,降低传热效率,使锅炉排烟温度升高;同时导致空气预热器烟气和空气阻力增大,增加风机电耗,可能还会引起风机振动,甚至导致机组被迫限负荷运行。此外,硫酸氢铵具有一定的腐蚀性,威胁机组的安全经济运行。受国家产业政策影响,为了消纳新能源,传统火力发电机组长周期低负荷运行可能成为一种常态,低负荷下SCR脱硝系统进口烟气温度低于脱硝催化剂最低工作温度,氨逃逸进一步增加,使得空气预热器堵塞几乎无法避免。因此,空气预热器堵灰问题成为超低排放环境下整个火电行业必须着手解决的问题[1]。

国内众多学者对硫酸氢铵形成机理及影响因素进行了深入研究,取得了一定的研究成果,对于发电企业解决空气预热器堵灰具有一定的工程应用价值。笔者根据硫酸氢铵的物理特性,结合某电厂超临界燃煤供热机组实际情况,提出烟气升温法以减轻空气预热器堵塞的现象,取得了显著的效果。

1 设备概况

某供热机组工程建设2台350 MW超临界燃煤供热机组,同步建设烟气脱硫、脱硝装置。锅炉型号为B&WB-1221/25.4-M,超临界参数、螺旋炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、紧身封闭的П形锅炉,锅炉设有无循环泵的内置式启动系统。

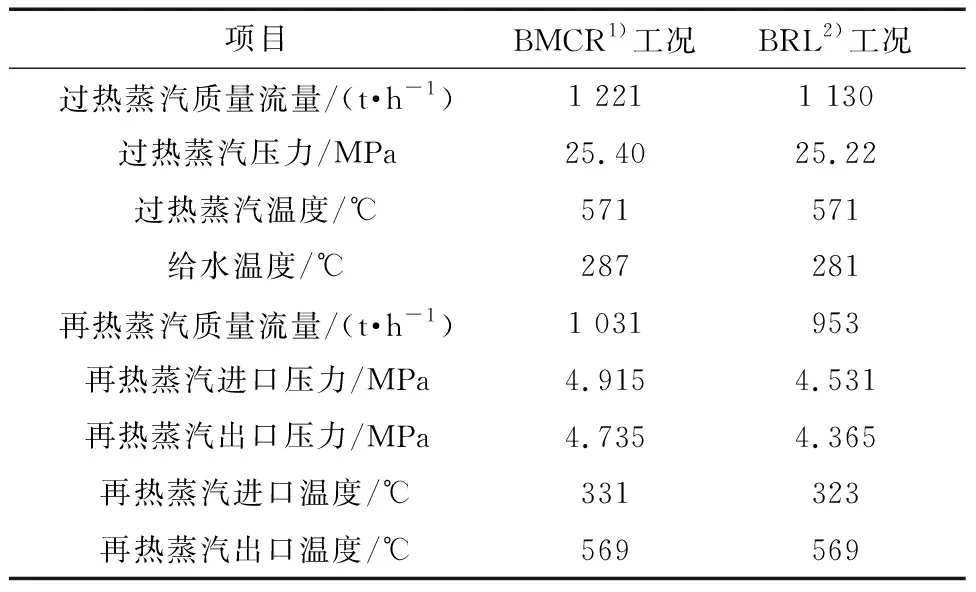

1.1 锅炉主要技术参数

锅炉主要技术参数见表1。

表1 锅炉主要技术参数

1.2 煤质分析及灰分参数

煤质分析及灰分参数见表2。

表2 煤质分析及灰分参数

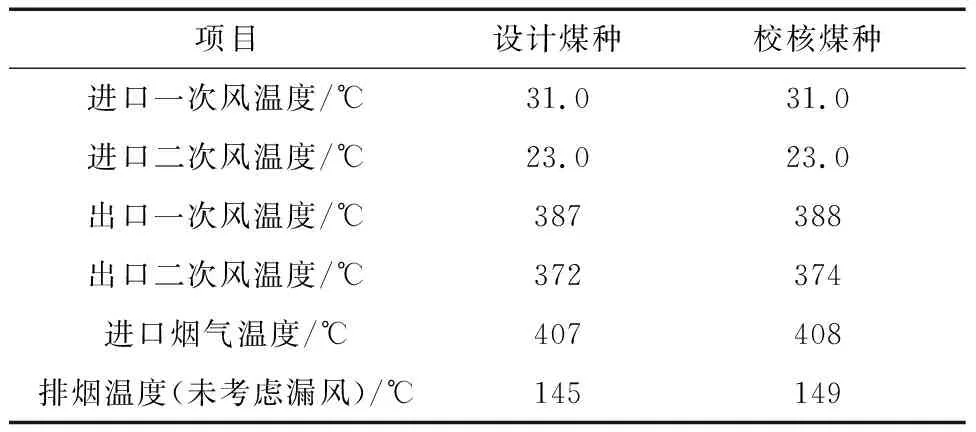

1.3 空气预热器主要技术参数

2台空气预热器型号为31-VI(T)-2400-QMR,转子直径为12 636 mm,转速为0.9 r/min,烟气向下,空气向上,旋转方向为烟气侧至一次风侧至二次风侧,主要技术参数见表3。

表3 空气预热器主要技术参数

2 空气预热器堵塞机理及运行现状

2.1 堵塞机理

烟气温度在230 ℃以下,SO3与逃逸的氨反应生产硫酸铵和硫酸氢铵。硫酸氢铵熔点为147 ℃,沸点为350 ℃。143~398 ℃是空气预热器工作温度,硫酸氢铵在该温度区间恰好为气态向液态的转化区。该温度区间内硫酸氢铵黏性极强,容易吸附烟气中的飞灰,沉积在波形板表面。

2.2 运行现状

超低排放模式运行状态下,该电厂空气预热器堵塞情况见图1。

图1 空气预热器堵塞现状

3 升温法清除硫酸氢铵

3.1 理论依据

华北电力大学马双忱等[2-3]通过热重分析法,发现硫酸氢铵的开始挥发温度为173.3 ℃,323 ℃以上开始大量挥发。硫酸氢铵的分解反应式为:

(1)

空气预热器热端蓄热元件的材质一般为冷轧碳素钢薄板及钢带,能承受的温度为420 ℃,冷端表面镀搪瓷,可承受300 ℃以上温度,只要控制蓄热元件温度变化不大于0.5 K/min,空气预热器升温对冷、热端蓄热元件无影响。

3.2 准备工作及操作方法

3.2.1 准备工作

(1) 控制锅炉总风体积流量1 100~1 600 km3/h,负荷上限设定为175 MW。

(2) 1号、2号、3号制粉系统运行,根据现场实际情况调整磨煤机运行数量和组合方式。

(3) 燃油系统(等离子助燃系统)可靠备用,提前试验微油或者等离子助燃系统。

(4) 就地空气预热器辅电动机处准备空气预热器盘车手柄,气动马达系统正常投运。

(5) 联系热工人员强制送风机跳闸联锁停止引风机逻辑。

(6) 空气预热器升温前,将甲空气预热器冷端扇形板做好标记提升2~4 mm,预防升温时空气预热器变形发生卡涩现象,升温结束后将扇形板落回至原位[4]。

3.2.2 操作方法

(1) 关闭空气预热器进口二次风管道联络门,调整炉膛负压和氧量至正常,逐渐增加乙二次风机出力,同时逐渐减小甲二次风机出力,保持总风量不变。

(2) 工况稳定后,逐渐关闭甲二次风机进口调整挡板,观察甲侧排烟温度变化速率不高于5 K/h,考虑布袋除尘器安全甲侧排烟温度全程不能超过190 ℃,保持30 min。

(3) 就地检查空气预热器电动机电流正常,本体无异音,尾部烟道不振动,否则停止试验。

(4) 观察甲空气预热器压差变化,如无异常维持该工况运行。

(5) 压差降至预定目标后,恢复甲二次风机运行工况。

4 试验结果分析

不同负荷工况下烟气升温前后空气预热器压差、排烟温度、引风机电流及一次风机电流对比结果见图2~图5。从图2可以看出:不同负荷工况下,升温后的空气预热器压差比升温前均有所降低,其中75%额定负荷下,升温前后压差变化为0.78 kPa。这充分说明采用烟气升温法虽然不能完全消除空气预热器堵灰,但是可以缓解堵灰现象。从图3可以看出:不同负荷工况下升温后的排烟温度均比升温前有所降低。空气预热器堵灰缓解后,与烟气换热增强,因此排烟温度下降。75%额定负荷下,升温前后排烟温度变化最大。从图4和图5可以看出:升温后引风机电流和一次风机电流均有所下降。

图2 不同负荷下空气预热器升温前后空气预热器烟气侧差压对比

图3 不同负荷下空气预热器升温前后排烟温度对比

图4 不同负荷下空气预热器升温前后引风机电流对比

图5 不同负荷下空气预热器升温前后一次风机电流对比

5 风险点控制

(1) 由于升温后的烟气温度较设计排烟温度高很多,对于飞灰C含量或者CO含量较高的机组而言,应做好防止尾部烟道二次燃烧的措施。

(2) 控制空气预热器的升温速率,防止由于膨胀不均造成空气预热器卡涩。

(3) 试验过程中,烟道阻力特性发生变化,调整风机的过程应缓慢进行,防止负压大幅波动,导致锅炉灭火;重点监视引风机运行情况,防止风机抢风或振动。

(4) 空气预热器出口烟气温度在180 ℃以上时,密切关注空气预热器及尾部烟道各项参数,出现异常立即停止操作,防止空气预热器发生二次燃烧。

(5) 如出现空气预热器跳闸后无法启动,启动空气预热器辅电动机,电流正常后切至主电动机,否则立即就地手动盘车。

6 经济性分析

以该350 MW机组为例,主要假设条件见表4。

表4 经济性分析假设条件

空气预热器堵灰导致机组送、引、一次风机多耗电,排烟温度升高,运行经济性下降。

风机电流下降可节约的电量W[5]为:

(2)

式中:cosφ为功率因数。

风机电流下降可节约标煤耗Δb0为:

Δb0=WBN/Hly

(3)

排烟温度下降15 K,可以提高锅炉效率1%。由表4可以看出经过烟气升温法后,锅炉排烟温度降低10 K,则锅炉效率提高0.67%,节约的标煤耗Δb1为:

Δb1=B·0.67%

(4)

节约总标煤耗Δb为:

Δb=Δb0+Δb1

(5)

年节约标煤总质量M为:

M=Δb·N·Hly

(6)

节煤带来的经济效益P为:

P=Mk

(7)

将表4数据代入式(2)~(7)可计算得出该350 MW机组风机电流下降可节约的电量为716.73万kW·h、节约标煤耗1.79 g/(kW·h),排烟温度降低可节约的标煤耗为2.14 g/(kW·h),年节约标煤5 502 t,节煤带来的经济效益为412.62万元。

7 结语

采用烟气升温法对空气预热器堵灰进行清除,获得了较好效果,可为其他电厂解决空气预热器堵灰问题提供参考。烟气升温法与其他治理方法(冲洗法和热风再循环法)相比,不需要增加新系统设备,节约运行成本;不需要停炉拆除空气预热器,减少检修工作量;节约时间,经济适用,有广泛的推广意义。