湿饱和烟气内蒸汽凝结数值模拟研究

2021-07-27张周燕朱小良

张周燕, 朱小良

(东南大学 能源与环境学院, 南京 210096)

石灰石-石膏湿法脱硫工艺过喷淋洗涤技术,在去除二氧化硫的同时大量水汽化进入烟气,烟气温度降至露点温度(45~55 ℃),处于湿饱和状态。湿饱和烟气直接从烟囱排出,烟气中的蒸汽遇冷凝结成液滴。凝结液滴在光线作用下产生折射、散射现象,使烟羽呈现为白色或者灰色,俗称白雾[1-2],白雾现象对周围居民的生活环境造成不良影响。因此,有必要对白雾的形成机理和消除技术进行研究。烟气冷凝技术是较为成熟的消除白雾技术,通过提前对烟气进行冷却凝结处理,降低烟气的绝对含湿量,在有效治理白雾现象的同时还可以回收烟气中的低温废热。湿饱和烟气内蒸汽在凝结的过程中存在大量不可凝结的成分,研究表明不凝性气体的存在会对传热过程产生很大的影响,不凝性气体质量分数仅占1%时,平均冷凝传热系数就会下降60%[3],因此需要对湿饱和烟气内蒸汽凝结传热问题开展研究工作。

目前,对含不凝性气体的蒸汽凝结研究主要有理论研究、实验研究和数值模拟研究。理论研究通过对控制方程和边界条件进行离散得到解析解,但是由于偏微分方程存在非线性,需要对模型进行大量简化,且局限性较大。实验研究通过处理实验数据,综合分析各参数对冷凝传热过程的影响,从而提出一个适用范围较广的冷凝传热系数关联式,但是需要搭建复杂的试验台。数值模拟则通过商业软件实现,比起实验研究更加经济便捷,并且能展示更多的流场细节。含不凝性气体的蒸汽凝结模拟有三种模型,分别是基于实验关联式的实验模型、基于传热传质相似理论的质扩散模型和基于扩散边界层的模型。文杰等[4]利用有限元分析软件CFX通过在壁面条件中增加Uchida经验关联式作为蒸汽组分连续方程的源相,模拟带有不凝性气体的蒸汽冷凝过程,直观准确地反映了垂直管道内温度组分分布。房达等[5]以蒸汽质量分数为30%的饱和空气为研究对象,基于质扩散模型使用计算流体动力学(CFD)软件,模拟了不同流速下混合气体在圆管内的凝结过程。DEHBI A等[6]基于扩散边界层提出了一种简单且独立的模型,用于存在不可冷凝气体的情况下预测冷凝器管内的传热,得出的模拟结果与各种实验数据非常吻合。MARTN-VALDEPEAS J M等[7]在CFD软件中对比了基于实验关联式、基于传热传质相似理论的质扩散模型和基于扩散边界层的三种模型,结果表明:基于实验关联式的模型较为简单,但误差大;基于扩散边界层的冷凝模型误差较小,但算法比较复杂。

当前基于质扩散模型数值模拟的研究对象多为20~70 ℃的饱和湿空气,对45~55 ℃饱和湿烟气内的蒸汽凝结过程研究较少,且所研究的饱和湿空气蒸汽质量分数多在30%及以上,而实际饱和湿烟气中蒸汽的质量分数一般在15%~25%[5]。笔者以经过脱硫脱硝处理后进入尾部烟道的湿饱和烟气为研究对象,假设完全燃烧并且脱硫脱硝过程彻底,因此考虑不凝性气体是由二氧化碳和氮气组成的干烟气,模拟过程中涉及到的物质有干烟气、蒸汽、液态水,以及蒸汽和干烟气组成的混合气体。蒸汽在到达冷凝壁面前,需要穿透以不凝性气体为主的混合气体边界层,而不凝性气体边界层的存在增加了蒸汽传热传质过程的阻力,削弱了凝结过程。

目前,针对含不凝性气体的蒸汽凝结模拟研究通常以实验关联式计算得到的努塞尔数(Nu)作为判断模拟准确性的依据,但实验关联式都有一定的适用范围。考虑到该模拟的对象是湿饱和烟气,可以根据安托因公式由出口烟气温度确定出口蒸汽体积分数,从而确定蒸汽凝结量和凝结放热量。通过调整蒸发(凝结)系数,以出口处蒸汽体积分数作为判断依据,控制数值模拟得到的凝结量与由安托因公式计算得到的凝结量之间的误差。针对上述问题,笔者对圆管内烟气的冷凝和对流传热进行了计算研究,建立了基于质扩散模型的二维轴对称模型。研究了管内烟气速度和组分分布,对湿饱和烟气内蒸汽凝结过程的研究具有一定的参考价值。

1 烟气-蒸汽混合物的凝结过程

湿饱和烟气内的蒸汽凝结过程本质上是含不凝性气体的蒸汽凝结过程,蒸汽在壁面凝结形成冷凝液膜层,烟气中不可凝结的成分与未凝结的蒸汽组成混合气体边界层,随后的蒸汽以对流传质和扩散方式穿过混合气体边界层,在液膜表面释放潜热冷却凝结[8]。随着凝结不断产生,混合气体边界层在液膜层附近聚集,直到不凝性气体的浓度梯度能促使气液交界面与主流区域之间的质量流量平衡。随着混合气体层与液膜层交界处的不凝性气体浓度不断提升,蒸汽分压不断下降,交界处蒸汽分压对应的蒸汽饱和温度也不断降低,液膜层与冷凝壁面的温差随之减小,温差减小使得传热驱动力减小,因此凝结传热效率降低[9],凝结过程见图1。含不凝性气体的蒸汽冷凝传热过程包括混合气体对流传热、蒸汽在壁面处凝结放热及液膜导热三部分(见图2)。

图1 烟气-蒸汽混合物冷凝过程

图2 烟气-蒸汽混合物冷凝传热热阻

2 凝结数值计算方法

2.1 凝结模型及网格划分

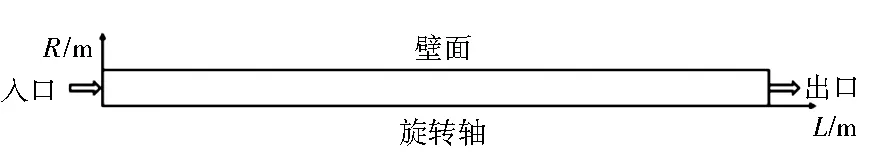

烟气冷凝过程需要借助换热器实现,根据冷凝介质的流动情况可以分为冷凝介质在管侧和壳侧两种。以管内通湿饱和烟气为例,选取的数值计算区域见图3,其中L为管子长度方向,R为半径方向,该区域为R=23.75 mm、L=1.5 m的圆管内部。忽略液膜和重力条件,将其简化为二维轴对称模型,利用网格划分软件ANSYS、ICEM、CFD对计算区域进行网格划分,采用精度高、适应性强的四边形网格。有限元分析软件FLUENT里使用的湍流模型通常针对的是充分发展的湍流情况,适用于高雷诺数(Re)的模拟。但是近壁面区域湍流发展不充分Re较低,需要配合特殊的壁面函数,并且对网格划分进行特殊处理。由于蒸汽凝结主要发生在壁面附近,近壁面区域存在复杂的传热传质过程,因此对壁面处的网格进行加密处理,将贴近壁面处的网格厚度设置为:壁面边界层网格增长率为1.2,使壁面处无量纲壁面距离y+<1。对网格进行无关性验证后,最终输出网格数量为77 504。

图3 数值计算区域

2.2 烟气-蒸汽混合物控制方程

采用多相流模型中的混合物模型模拟烟气内蒸汽凝结过程,数值求解过程中涉及到的控制方程主要是冷凝液膜层和混合气体边界层的质量、动量及能量守恒方程。

质量守恒方程为:

(1)

动量守恒方程为:

(2)

能量守恒方程为:

(3)

式中:E为内能;λeff为有效热导率,由湍流热导率λt和混合气体/冷凝液膜热导率λ计算得到,λt与湍流黏度μt由湍流模型定义;T为热力学温度;SE包含了所有的体积热源,为自定义的汽相与液相间相变产生的热量。

2.3 烟气-蒸汽混合物湍流模型

流体力学中,一般管道Re<2 300为层流状态,Re>4 000为湍流状态,Re=2 300~4 000为过渡状态。经过计算,笔者模拟的流动状态为湍流流动,湍流模型选取标准k-ε模型,k和ε的输运方程为:

Gk+Gb-ρε-YM+Sk

(4)

(5)

式中:xi、xj为坐标位置,i、j取1、2、3分别代表三个方向;ui为xi方向的速度;ε为湍流耗散率;k为湍动能;Gk表示由速度梯度引起的湍流动能;Gb为浮力产生的湍流动能;YM为过渡扩散产生的波动;Prk、Prε为k和ε方程的湍流普朗特数;Sk和Sε是用户自定义的源项;C3ε为浮力对ε方程的影响系数;c1ε、c2ε均为湍流模型中的经验常数,取默认值,c1ε=1.44、c2ε=1.92。

组分输运方程为:

(6)

2.4 烟气-蒸汽混合物相变模型

LEE W H[10]给出的相变系数模型,在蒸发凝结工作中,使用最为广泛,该模型基于传质发生在定压和热平衡状态的假设,当混合区单元温度高于蒸汽分压下对应的饱和温度,则发生蒸发反应,由液相向气相产生质量转移:

(7)

式中:下标l表示液体;下标v表示蒸汽;Tsat为蒸汽分压下对应的饱和温度;σe为蒸发系数。

如果混合区单元温度小于湿饱和温度,则发生的是凝结反应,由气相向液相产生质量转移,此时气相质量逐渐减小而液相质量不断增加:

(8)

式中:σc为冷凝系数。

在质量源项的基础上乘上汽化潜热就是能量源项,与之相对应的,若混合区单元温度高于湿饱和温度,液相蒸发为吸热过程,能量转移量前有负号:

(9)

式中:ΔH为潜热。

反之,气相凝结释放热量,能量转移量为:

(10)

作为热平衡参数,通常认为σe=σc=σ,σ即为蒸发(冷凝)系数。蒸发(冷凝)系数的大小代表蒸发(冷凝)过程进行的难易程度,在不同的流场计算中需要取不同的值,取值过大会导致计算不易收敛,取值过小则会导致气相与液相间的界面温度与蒸汽分压下对应的饱和温度相差过大[11]。相变系数模型通过用户定义函数(UDF)实现,加载入FLUENT软件,将能量源相和质量源相添加至对应的控制方程中,以实现相间能量和质量的转化[12]。

湿法脱硫出口烟气处于饱和状态,并且在冷却凝结的过程中,始终处于饱和状态。由安托因公式[13]可以求得对应烟气热力学温度T下的饱和蒸汽分压ps:

(11)

ps与T的关联式[14]为:

ps=exp(c1/T+c2+c3·T+c4·

T2+c5·T3+c6·T4+c7lnT)

(12)

式中:经验系数c1=-5 800.220 6,c2=1.391 499 3,c3=-0.048 602 39,c4=4.176 476 8×10-5,c5=-1.445 203 9×10-8,c6=0,c7=6.545 967 3。

以上控制方程借助SIMPLEC算法,采用混合物模型。设置不可凝结的烟气为主相,蒸汽和凝结液膜为次相。考虑到FLUENT软件数据库中的物性参数是定性温度下的常量,而相变过程中物性参数会随温度变化,所以采用分段线性差值的方法定义材料属性。操作条件为大气压,不考虑液膜和重力影响。入口处的边界条件设置为速度条件,出口处的边界条件设置为压力条件,壁面条件为无滑移固定壁面,热力工况为对流传热。压力采取PRESTO离散方式,动量方程和能量方程采用二阶迎风格式。为了进行收敛监控,将所有变量的残差水平设置为10-6,当所有残差变量在迭代中保持不变时,停止计算。对出口处烟气的蒸汽体积分数进行监测,其处于稳定状态时,认为求解已经达到收敛。选取入口烟气热力学温度为298~323 K、烟气流速为5 m/s的工况进行模拟分析。

3 结果讨论

3.1 数值方法验证

为了验证数值方法的准确性,确定不同工况下的蒸发(冷凝)系数,将FLUENT软件计算结果的出口处蒸汽体积分数与理论值进行对比,结果见表1。

表1 不同入口温度计算结果

由表1可知:出口蒸汽体积分数计算值与理论值的相对误差都在±10%以内,验证了模型的准确性,表明了使用该模型模拟湿饱和烟气凝结过程的可行性。随着烟气热力学温度降低,蒸发(冷凝)系数的取值呈现不断减小的趋势。这是因为烟气热力学温度下降,烟气与壁面的温差降低,使得蒸汽凝结过程中的传热推动力减小。与此同时,烟气热力学温度对应的蒸汽体积分数也降低了,使得蒸汽凝结过程中受到的传质推动力减小。因此,随着烟气热力学温度的降低,产生相变过程的难度增大,蒸发(冷凝)系数减小。

3.2 速度和质量分数分布

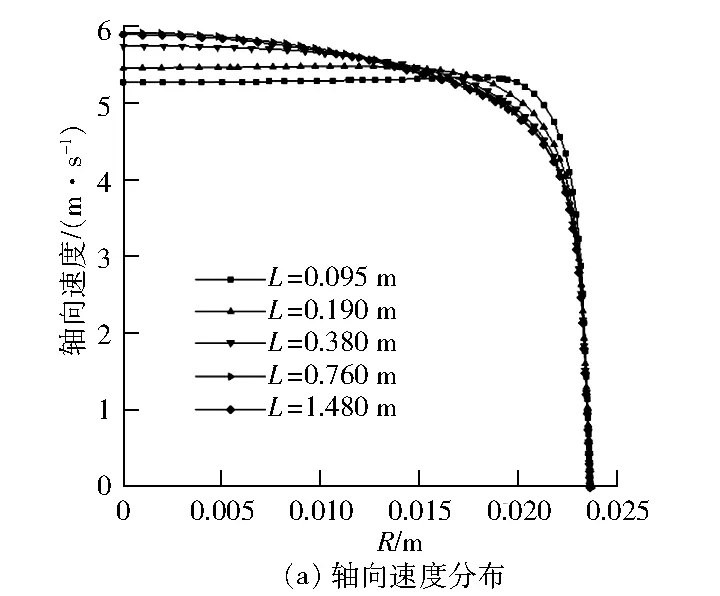

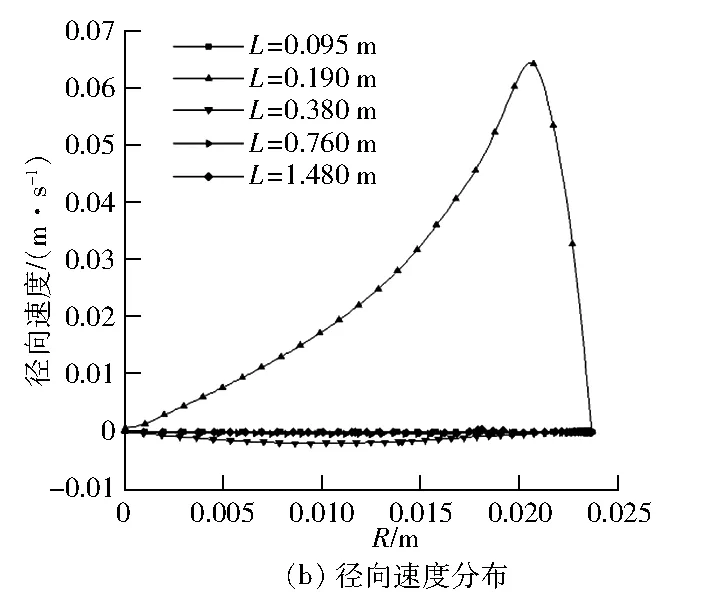

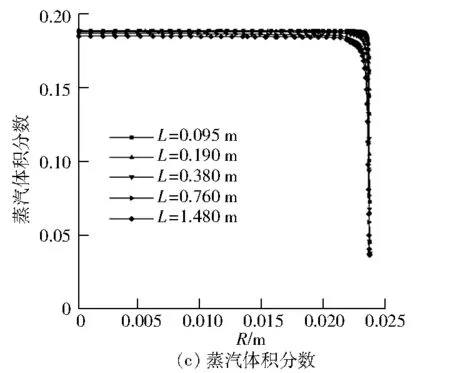

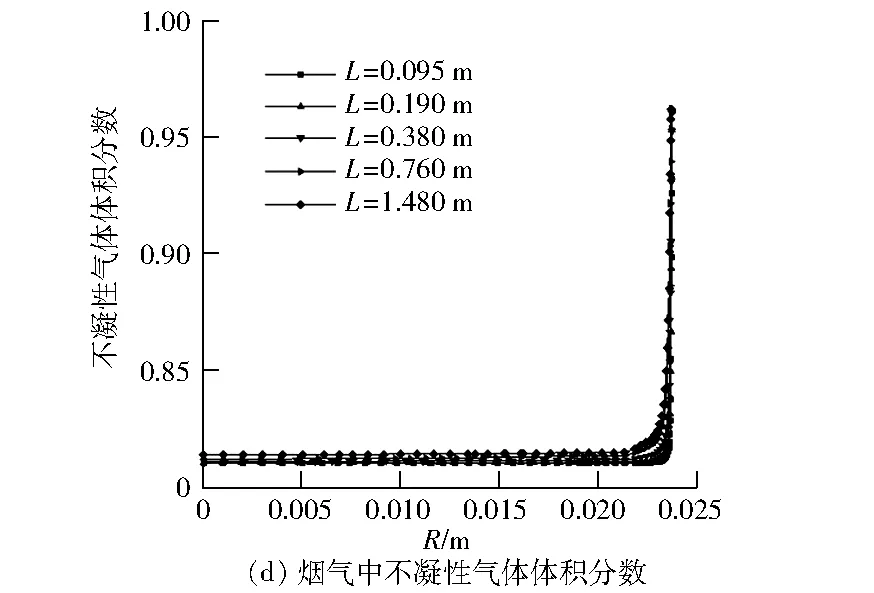

为了更好地观察蒸汽在管内进行凝结传热的过程,图4给出了L=0.095 m、L=0.190 m、L=0.380 m、L=0.760 m、L=1.480 m五处位置,在烟气入口Re=1.5×104,蒸汽体积分数为0.19时,管内轴向速度分布、径向速度分布,以及蒸汽和烟气中不凝性气体的组分分布情况。

图4 速度及组分分布

由图4(a)可以看出:越靠近壁面烟气的轴向速度越小,呈现管中心高、壁面处低的抛物形分布特点,在靠近壁面处存在黏性边界层,因此速度下降幅度大。由图4(b)可以看出:除在L=0.190 m处出现较小的负径向速度,流场内存在0~0.07 m/s的径向速度,这是由于存在蒸汽凝结现象,在管壁处产生传质传热过程,从而诱导产生了径向速度,并且在L=1.480 m处速度最大。随着蒸汽在管壁处冷却凝结,烟气与壁面的温差减小,烟气含湿量下降,导致速度沿径向减小。因为凝结传热过程中产生的温度梯度主要体现在径向方向,所以径向速度的变化会对速度场和温度场之间的协同程度产生较大的影响,从而影响到蒸发(冷凝)系数[15]。由图4(c)可以看出:由于壁面温度低于饱和蒸汽分压下对应的饱和温度,蒸汽凝结反应主要发生在近壁面区域,在壁面处存在较大的浓度梯度。随着凝结过程的进行,蒸汽体积分数沿着轴向和径向减小,烟气中不凝性气体则不断增加。

3.3 传热系数

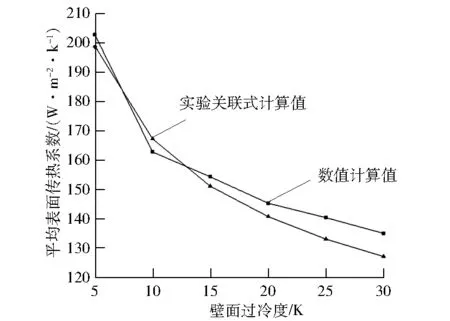

图5给出了凝结传热系数随壁面过冷度变化的规律。由图5可以看出:模拟结果与关联式计算结果变化趋势一致,随着壁面过冷度的增大,凝结传热系数逐渐减小,相对误差在6%以内。

图5 传热系数随壁面过冷度变化

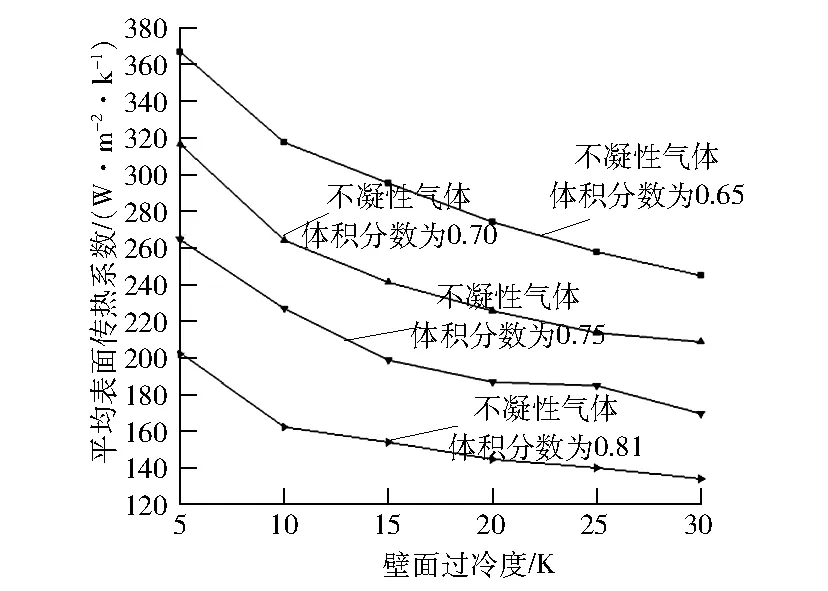

传热系数随烟气中不凝性气体体积分数及过冷度的变化见图6。由图6可以看出:壁面过冷度保持不变时,冷凝传热系数随烟气中不凝性气体体积分数的增大而减小。烟气的存在阻碍了蒸汽到达壁面进行凝结传热,降低了潜热放热量。由于传热过程中潜热放热量的数量级远大于显热放热量的数量级,所以烟气体积分数越高,传热系数就越小。这表明蒸汽的凝结传热过程可以有效地增强烟气的传热强度。而在不凝性气体体积分数不变的情况下,随着壁面过冷度的增大,冷凝传热系数逐渐减小,且随着壁面过冷度的增大,传热系数的变化幅度也逐渐减小。

图6 传热系数随烟气中不凝性气体体积分数及过冷度变化

4 结语

笔者将湿饱和烟气简化为单相多组分气体,管内凝结过程简化为含有大量不凝性气体的蒸汽凝结过程,采用相变系数模型结合多相流模型进行数值计算,通过导入自编的UDF程序,模拟了湿饱和烟气内蒸汽的凝结过程,将模拟结果与理论计算结果进行对比,验证了该数值计算方法的准确性,分析了在湍流情况下烟气速度和体积分数的分布情况以及壁面过冷度和不凝性气体体积分数对冷凝传热系数的影响。结果表明:管壁附近存在传质传热边界层,在此边界层内烟气速度大幅下降,蒸汽体积分数下降,不凝性气体体积分数随之增加。对不同工况计算可得,壁面过冷度一定时,烟气中不凝性气体体积分数越大,冷凝传热系数越小。不凝性气体体积分数一定时,壁面过冷度越大,冷凝传热系数越小,且壁面过冷度越大,传热系数下降趋势越平缓。