纳米颜料原液着色聚乳酸纤维的制备和性能研究

2021-07-27曾泳春

张 帅,曾泳春,汪 军

(东华大学,上海 201620)

0 引言

聚乳酸(PLA)纤维有接近涤纶纤维的物理性能,属于高强、中伸、低模量纤维[1],且具备生物可降解性与生物相容性,是涤纶纤维的环保替代品。目前,聚乳酸纤维主流染色方法是采用分散染料高温高压染色,缺点是染色浅、损伤纤维的物理性能[2]。

纤维原液着色技术是在纺丝前或纺丝过程中加入颜料,使颜料颗粒均匀分散在纤维中,直接纺得有色纤维的技术,工艺简单、色牢度好且无三废污染[3]。这项技术目前已应用在对聚酯和聚酰胺纤维的着色,随着技术日臻成熟,正向着全色谱、高质量纤维方向发展[4]。

为改善聚乳酸纤维染色浅、染色后性能差的问题,笔者尝试使用色母粒原液着色法和纳米颜料对其进行原液着色,并讨论普通分散剂和超分散剂对纳米颜料用于原液着色纤维的着色效果和对其力学性能的影响。

1 原液着色纺丝试验

1.1 试验材料和仪器

试验采用6201D 型聚乳酸切粒,纳米级红、黄、蓝有机颜料;采用六辊纺丝机、T-16型平行双螺杆挤出机和SHR-10A型三辊混合机。

1.2 试验方法

1.2.1 制备普通分散纳米颜料预分散体

按颜料比例为10%称量并混合聚乳酸和每种纳米颜料,混合均匀后倒入三辊混合机,加入少量聚乙烯蜡进一步混合,转速频率为50 Hz;使纳米颜料细化分散并均匀包覆在聚乳酸切粒上,得到颜料含量为10%的普通分散纳米颜料预分散体。

1.2.2 制备超分散纳米颜料预分散体

将超分散剂和纳米颜料按4∶6的比例制备成颜料含量为60%的超分散纳米颜料,再按超分散纳米颜料含量为10%称量聚乳酸和超分散纳米颜料并混合,混合均匀后倒入三辊混合机以使超分散纳米颜料细化分散并均匀包覆在聚乳酸切粒上,得到颜料含量为10%的超分散颜料预分散体。

1.2.3 制备色母粒

双螺杆挤出机主要由螺杆、滤网、模头3个部分组成。试验时,设置双螺杆挤出机螺杆温度和滤网温度均为170 ℃,模头温度为165 ℃,升温到设定温度后恒温30 min;完成恒温后,将上述预分散体放入双螺杆挤出机,拉成长条并切粒,即得到颜料含量为10%的色母粒。

1.2.4 制备聚乳酸原液着色全拉伸丝(FDY)

本试验纺制颜料含量为1%的深色丝。纺丝前需要将原料进行干燥去水和仪器恒温,应用真空干燥箱将聚乳酸和制备的色母粒在60 ℃、50 Pa环境下干燥24 h;将六辊纺丝机参数按表1设置,升温并恒温30 min;按颜料含量为1%称量聚乳酸和色母粒并混合均匀,聚乳酸和色母粒应即用即取、避免因放置空气中过久吸水而影响纺丝;将称量的色母粒和聚乳酸混合物放入六辊纺丝机纺得颜料含量为1%的1056 dtex/120 F的聚乳酸原液着色丝。

表1 六辊纺丝机参数设置

1.3 聚乳酸着色全拉伸丝的性能测试与表征

1.3.1 纳米颜料微观测试

用扫描电镜观察普通分散纳米颜料和超分散纳米颜料在色母粒中的形态。

1.3.2 强伸性能测试

按GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》[5]测试聚乳酸着色丝的断裂强力和断裂伸长率。

1.3.3 耐热迁移性能测试

原液着色纺制的纤维无论是在纺丝或后处理等热处理时经常需要在高温下接触水蒸气、水溶液或表面活性剂等介质,此时纤维中的颜料在这些介质中变得活跃,可能迁移到纤维表面或介质中,即热迁移,从而导致着色纤维在纺丝或后处理中色泽变浅、着色不匀而达不到预期着色效果,耐热迁移性可以反映原液着色纤维的着色效果和颜色保持性。

a) 用卷绕机将试验纺制的着色丝卷绕100 m并束成小捆,置于120 ℃以上的水蒸气中15 min,取出后将着色丝用重物压在白纸上并放置30 min;然后使用评定沾色用色卡对每种着色丝在白纸上残留的颜色进行评级。

b) 选用最常接触的纺丝油剂为测试用的表面活性剂,将着色丝置于80 ℃表面活性剂的环境中放置15 min,然后根据着色丝在表面活性剂中残留的颜色浓度,按上述方法评级。

c) 将着色丝置于100 ℃水中15 min,然后根据着色丝在水中残留的颜色浓度,按上述方法评级。

2 结果与讨论

2.1 颜料分散状态

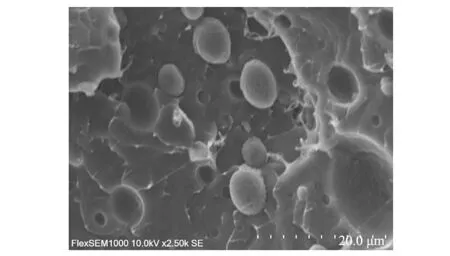

图1和图2为普通分散母粒和超分散母粒在放大2500倍时的扫描电镜图。普通分散母粒中颜料多为粒径约为5 μm的不规则球体,而超分散母粒中有一部分粒径约为5 μm的不规则球体颜料,更多颜料碎成纳米级的颗粒状散布在聚乳酸中,颜料粒径更小、分散更均匀。

图1 普通分散黄色母粒电镜图(2500×)

图2 超分散黄色母粒电镜图(2500×)

2.2 对强伸性能的影响

2.2.1 着色工艺对强伸性能的影响

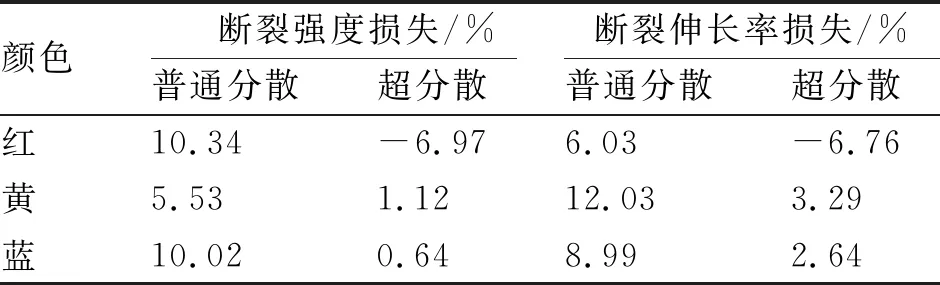

两种原液着色工艺对全拉伸丝强伸性能的影响,见表2。

表2 原液着色纤维强伸性能损失对比

从表2可知,全拉伸丝中添加纳米颜料后,除了超分散红,纤维的平均断裂强度和平均断裂伸长率都有损失。整体上,普通分散纳米颜料强伸性能损失约为10%,超分散纳米颜料是强伸性能损失不大于3%以内、小于普通分散的纳米颜料,但均小于高温高压染色为11%以上的强伸性能损失[6]。

相对于聚乳酸分子,原液着色添加纳米颜料颗粒和添加剂都是小分子,会使聚乳酸纺丝熔体粘度降低,进而影响全拉伸丝的拉伸性能,使纤维的强伸性能下降。颜料颗粒越小、颜料分散越均匀,纤维强伸性能的损失则越小;当颜料颗粒足够小、足够均匀时,甚至能增强纤维的强伸性能。范闯[7]在使用超细颜料纺制原液着色尼龙6纤维的试验中,纤维强伸性能提高了5%,具体的增强条件与增强幅度需要进一步验证。

2.2.2 分散方法对强伸性能的影响

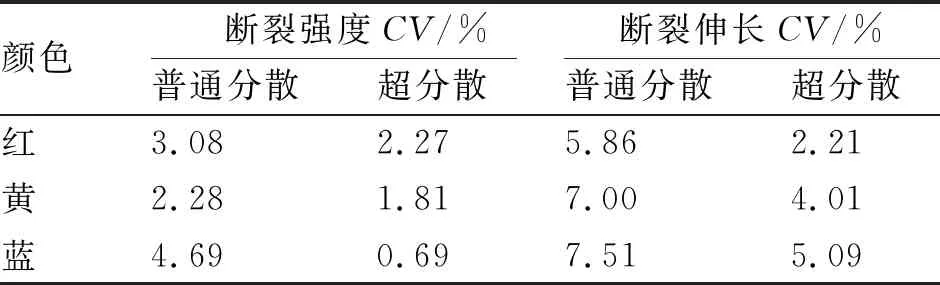

表3中的CV值可以表示两种分散方法的纳米颜料对全拉伸丝力学性能稳定性的影响。

表3 原液着色FDY丝的强伸变异系数

从表3可知,普通着色丝的断裂强度CV值均不大于5%,断裂伸长CV值不大于8%;超分散着色丝的断裂强度CV值不大于3%,断裂伸长CV值基本不大于5%。一般企业在原液着色纤维生产中,以断裂强度CV值小于4%、断裂伸长CV值小于8%为优等品质。两种原液着色全拉伸丝的稳定性均为优等,纳米颜料用于原液着色在纤维的稳定性上影响很小,能够满足生产要求。

2.3 耐热迁移性

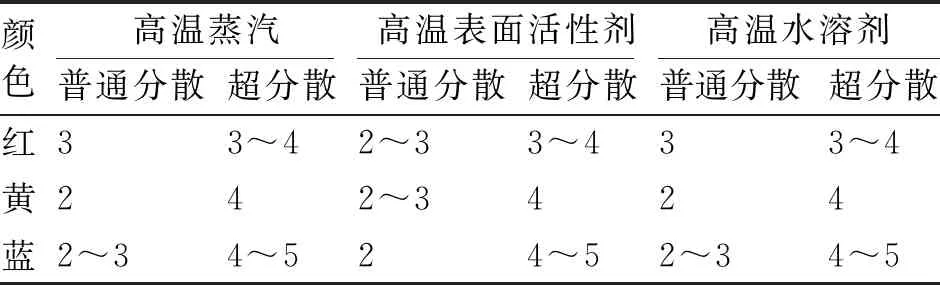

表4为原液着色丝在高温蒸汽、高温表面氧化剂和高温水溶剂环境中耐热迁移等级。普通分散着色丝3种耐热迁移等级都小于3级为全部不合格,表明耐热迁移性能比较差,以致在3种环境中会发生明显的热迁移,尤其在接触表面活性剂的时候都有严重的热迁移,其中又以蓝色纳米颜料热迁移最为严重,红色、蓝色次之;而超分散着色丝的耐热迁移等级都在3级以上,为全部合格,能够满足生产和后处理要求。超分散后,蓝色纳米颜料热迁移性最好,黄色次之,红色最差。

表4 聚乳酸着色丝耐热迁移等级

耐热迁移性反映纤维在加工和后处理时着色的稳定性,耐热迁移性好则颜料与聚乳酸相容性好,在纤维加工或后处理时颜料能很好的保持在纤维中,着色纤维的可加工性能好;耐热迁移性差则颜料易迁移到介质中,纤维着色不均匀、达不到需求的色深,还会污染仪器或介质溶液,可加工性能差。

根据普通着色丝和超分散着色丝在3种环境条件下的耐热迁移等级可知,纳米颜料只使用普通分散剂分散时颜料粒径能达到微米级,不会严重降低全拉伸丝的强伸性能。但是,在高温条件下的加工性能差,会降低纤维的着色效果、污染设备和加工介质。当添加超分散剂后颜料粒径达到纳米级,即能改善和聚乳酸的相容性,在高温条件下耐热迁移性能好,满足生产加工的要求。

3 结论

3.1使用Nature Works 6201D型聚乳酸在240 ℃下成功纺制深色聚乳酸原液着色全拉伸丝,其中超分散的纳米颜料原液着色丝色彩鲜艳、着色效果好,拥有接近正常纺丝的纤维性能、耐热迁移性好、着色稳定,可满足纺织生产加工需求。

3.2使用纳米颜料进行色母粒法原液着色时会发生团聚,添加普通分散剂的纳米颜料在色母粒中粒径为微米级,最小约为5 μm;添加超分散剂的纳米颜料粒径可达纳米级。

3.3纤维中纳米颜料的加入对聚乳酸纤维的强伸性能影响较小,且拥有优秀的强伸稳定性。整体上,普通分散纳米颜料强伸性能损失约为10%,超分散纳米颜料的强伸性能损失不大于3%、小于普通分散的纳米颜料,全部小于高温高压染色大于11%的强伸性能损失。

3.4聚乳酸原液着色纤维中的纳米颜料在生产加工或后处理过程中会发生热迁移,添加普通分散剂的纳米颜料着色纤维在加工和后处理时热迁移严重,在高温条件下的加工性能很差,以致会降低纤维的着色效果、污染设备和接触的介质;而当经过超分散剂提升分散程度后,超分散着色丝的耐热迁移性可得到极大改善,纤维能在生产加工与后整理中保持着色效果,满足生产加工需求。