气体-水-辅助注塑成型充填过程的数值模拟研究

2021-07-27匡唐清赖家美柳和生王彦卿

刘 天,匡唐清,赖家美,柳和生,王彦卿

(1. 华东交通大学机电与车辆工程学院,江西 南昌 330013;2. 南昌大学机电工程学院,江西 南昌 330031)

流体辅助注塑成型(fluid-assisted injection mo lding,FAIM)主要用于生产复杂结构的中空管件。根据使用的流体介质不同,可以分为气体辅助注塑成型(gas-assisted injection molding,GAIM)和水辅助注塑成型(water-assisted injection molding,WAIM)[1]。熊爱华等[2]采用Moldflow 软件分别对传统注塑成型和气体辅助注塑成型进行三维的仿真模拟对比,得出了气体辅助注塑成型能有效地降低注射压力和锁模力等优点。 周华等[3]应用仿真结果与试验结果对比的方法对水辅制件残余壁厚进行数值模拟研究,分析了工艺参数对残余壁厚的影响机理。 与WAIM 工艺相比,GAIM 工艺具有选择的注塑材料更多、气体穿透过程稳定等特点[4-7]。但是WAIM 工艺对制件有更好的冷却效果、制件成型周期更短、壁厚更薄更均匀、成型后制件的内壁更光滑等特点[8-12]。 此外,对于WAIM 工艺所不适用的材料, 通过传统的FAIM 工艺得到的中空管件要实现具有成型周期短且内壁光滑等特点是很难的。

为此提出新型工艺 “气体-水-辅助注塑成型(gas-water-assisted injection molding,GWAIM)工艺”。 溢流法GWAIM 工艺过程如图1 所示。 向型腔内部注入过量的高温熔体,向流体射嘴中注入高压气体, 高温熔体在高压气体的推动作用下向前运动,直至完成整个气体充填过程。 随后从流体射嘴中注入高压水,高压水在高压气体所形成的中空通道中流动。 经过一段时间的冷却保压,排水得到中空制件。

图1 纯树脂材料的GWAIM 工艺过程Fig.1 GWAIM process of pure resin materials

1 模型和控制方程

1.1 简化假设

GWAIM 工艺过程为一瞬态、非等温过程,涉及气体-水-聚合物熔体的多相分层流动。 考虑到分析的可行性及分析效率,针对GWAIM 工艺过程特点,进行如下简化。

针对溢流法工艺,将模腔中充满高温聚合物熔体作为分析的初始状态;

相对整个充填过程,熔体注射阶段很短,可忽略熔体注射过程的冷却与剪切影响,型腔内熔体初始温度设为熔体注射温度;

在气体注射阶段, 熔体被气体排挤进入溢流腔, 此过程将熔体视为不可压缩的非牛顿流体,忽略熔体的惯性力;

在气体注射阶段,考虑分析的稳定性,忽略高压气体的压缩性,气体以恒定流率注入;

在水注射阶段,忽略水的可压缩性,以恒定流率注入,并且在内部气体压力控制下,水不是喷射进入,在此过程中水和气具有清晰的界面。

1.2 物理模型

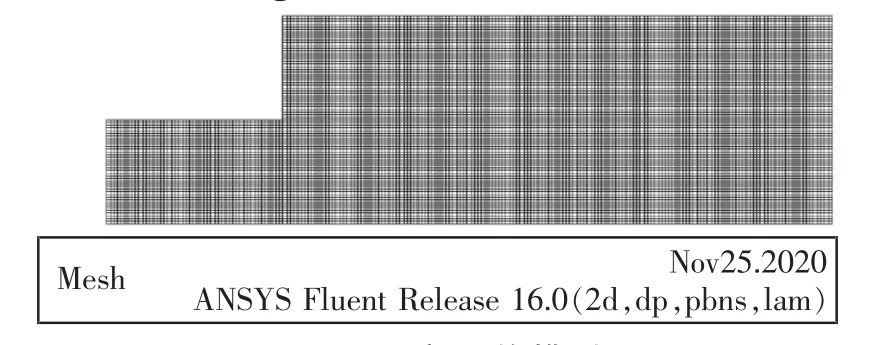

为简化分析过程,以聚丙烯(PP)直管的GWAIM工艺为例, 几何模型如图2 所示。 中空直管长度250 mm,半径8 mm,采用轴对称模型,AB 为速度入口,GH 为速度出口,BC,CD,DE,EF 和FG 为恒温壁面边界,AH 为轴对称边界。 选取GWAIM 工艺制品中距离速度入口50 mm 处开始建立截面,5 个截面的位置Pi(i=1,2,3,4,5)见图2。 运用有限元软件Ansys 对模型进行二维建模,对其进行分块划分网格,其有限元的局部网格划分如图3 所示 (193 520 个节点,196 102 个四边形网格)。

图2 几何模型Fig.2 Geometric model

图3 局部网格模型Fig.3 Local mesh model

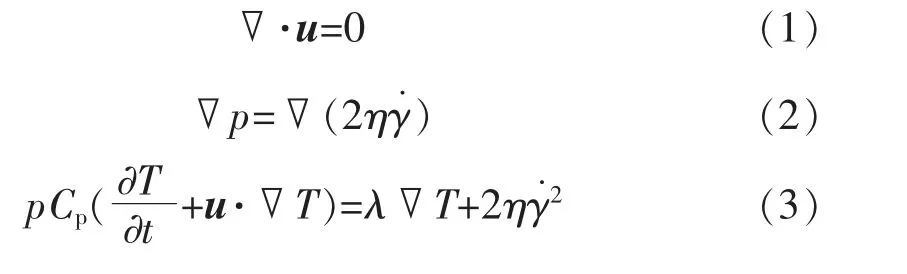

1.3 基本方程

根据以上假设和简化,GWAIM 工艺充填过程的控制方程为

式中:u 为速度矢量;η 为黏度;γ˙为流体剪切速率张量。

描述聚合物熔体黏度的变化使用经验性的七参数Cross-WLF 模型[13]来计算GWAIM 工艺中聚合物熔体的黏度。 七参数Cross-WLF 黏度模型如下。

1.4 界面追踪方法

在气体-水-辅助注塑成型这一多相流过程中,涉及到气体/熔体移动界面和水/气体移动界面,要准确模拟就应该准确捕捉移动界面位置。 在此,选用能够准确预测各相流体移动前沿的流体体积法[14-17]模型求解该多相流问题。 在整个流场中定义流体体积函数Fa为该流体在所处控制体积中的体积与该控制体积大小的比值。 流体体积函数方程可以表示为

式中:Fa为相流体在体积单元中的体积分数;n 为流体相数;Fa为1 时表示该控制体积完全充满α 流体;Fa为0 时表示该控制体积无相流体;Fa在0,1之间时表示该控制体积部分充填了α 相流体,该控制体积位置为α 相流体界面位置。

通过求解流体体积函数Fa可以实现对多相流自由界面的准确追踪。

1.5 数值模拟方法

基于Ansys Fluent 平台,根据上述简化假设,建立直管件GWAIM 工艺充填过程的数值模拟模型。使用PISO 算法耦合压力与速度; 用高精度的QUICK 格式离散体积分数,其他物理量均采用二阶精度迎风格式进行离散;时间步长初始设为10-5s。

2 模拟研究方案

在气体-水-辅助注塑成型过程中,流体注射延迟时间、流体注射速度、模具温度、熔体注射温度等都会对GWAIM 工艺的成型结果产生一定的影响;因此通过数值模拟实验确定各工艺参数的合理取值范围。 待考察的工艺参数包括流体注射延迟时间(分为注气延迟时间和注水延迟时间)、流体注射速度(分为注气速度和注水速度)、模具温度和熔体注射温度,工艺参数的设置如表1 所示(加括号的参数值为基准参数值)。

表1 工艺参数Tab.1 Processing parameters used in the simulations

先以基准参数进行模拟, 分析GWAIM 工艺流体穿透过程及温度场变化;再基于基准参数,逐个调整工艺参数, 考察各工艺参数对残余壁厚的影响;最后通过正交实验,研究工艺参数影响残余壁厚的主次排序及工艺优化。

数值模拟研究中选用的气体(氮气)和液态水的热传导率等物性参数在整个工艺流程中视为常数,其物性参数值如表2 所示。

3 结果与分析

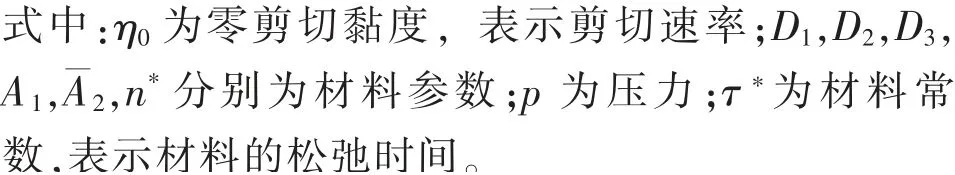

3.1 流体穿透过程分析

对采用基准工艺参数的GWAIM 工艺的穿透过程进行模拟。 当气体注入型腔熔体中时,气体会沿着阻力最小的路径进行穿透。 图4(a)~图4(c)反映了气体在熔体中的穿透过程, 由此可见其穿透过程平稳, 穿透后形成的熔体残留壁厚较为均匀。 这可能是因为气体和熔体的黏度相差极大,在高黏度熔体的包围约束下, 气体的推进前沿呈抛物线型形状。 图4(d)和图4(e)反映了水在气体穿透后的空腔中的流动过程, 由此可见其流动存在波动。 这可能是因为高压水和高压气体两者都是牛顿流体, 黏度差异相对气体与熔体的黏度差异要小得多,气体对水的约束很小,因而水的推进前沿呈波动性及射流状。

图4 气/水/熔界面Fig.4 Gas/water/melt interface

图5 所示为流体穿透的速度等值线随时间的变化规律,图中黑色的曲线即是穿透过程中流体和熔体的分界线。 由图5 可知,在流体注射入口处附近,当注射流体为气体时,注射入口处的速度波动较大,当注射流体为水时,此位置的速度波动较平缓,这主要是因为水置换气体的阻力没有气体置换熔体的阻力大,导致水注射时速度波动不明显。 速度等值线稀疏程度排列依次为图5(a),图5(b),图5(c)。其中图5(b)大于图5(a),主要是因为随着气体注射时间的延长,制件得到了进一步的冷却,最明显的区别主要体现在制件的后端。而图5(c)中的速度等值线最稀,主要是因为此时为注水阶段,水的冷却能力优于气体。 随着水逐渐置换出气体,其水流所经过的位置,流线也趋于平缓,此位置的熔体基本定型,形成残余壁厚。综上可以看出GWAIM 工艺沿着流体穿透的方向,保持较小的残余壁厚波动范围。

图5 流体穿透过程速度等值线随时间变化Fig.5 The velocity contours of fluid penetration process varying with time

为了方便讨论, 将t=9.20 s 时的穿透过程形成的3 个重点区域A,B,C 标记出来, 如图6 所示,其中A 为已被水穿透的区域,B 为未被水排挤的高压气体区域,C 为制件的残余壁厚。

图6 流体穿透形成的3 个主要区域Fig.6 Three main areas of fluid penetration

从图6 可知,区域A 和区域B 的速度等值线分布较为均匀且数值相近,区域A 与B 的交界平稳,说明此时高压水置换高压气体时没有较大阻力, 导致速度等值线没有明显变形和数值改变。这也证明此时属于水与气体的置换过程,不涉及对熔体的置换。 此时的区域C 内部没有流线存在,这表明区域C 内的熔体速度为0,即此时该部分的熔体已停止流动。 这主要由模具对制件的冷却和流体对制件的作用所致。

3.2 温度场演变分析

在基准工艺参数下, 模拟获得的距离直管制件入口位置20~40 mm 处4 个主要不同时间点的温度等值线,如图7 所示。 由图7 可以看出水穿透后和气体穿透前的温度差异大, 注水后能有效冷却制件(图7(a)、图7(d))。 从图7(a)到图7(c)可以看出气体穿透前后制件温度的变化并不大,这主要是因为气体的热传导率和比热容小,在径向,熔体主要靠外部模具来冷却, 从而使得径向温差大,制件温度较高。 而从图7(d)可以看出,水穿透后制件的温度已经趋于流体温度, 制件得到了充足冷却,由此可知GWAIM 工艺对制件有良好的冷却效果。

图7 GWAIM 工艺的温度等值线图Fig.7 Temperature contour map of GWAIM process

3.3 工艺参数对残余壁厚的影响

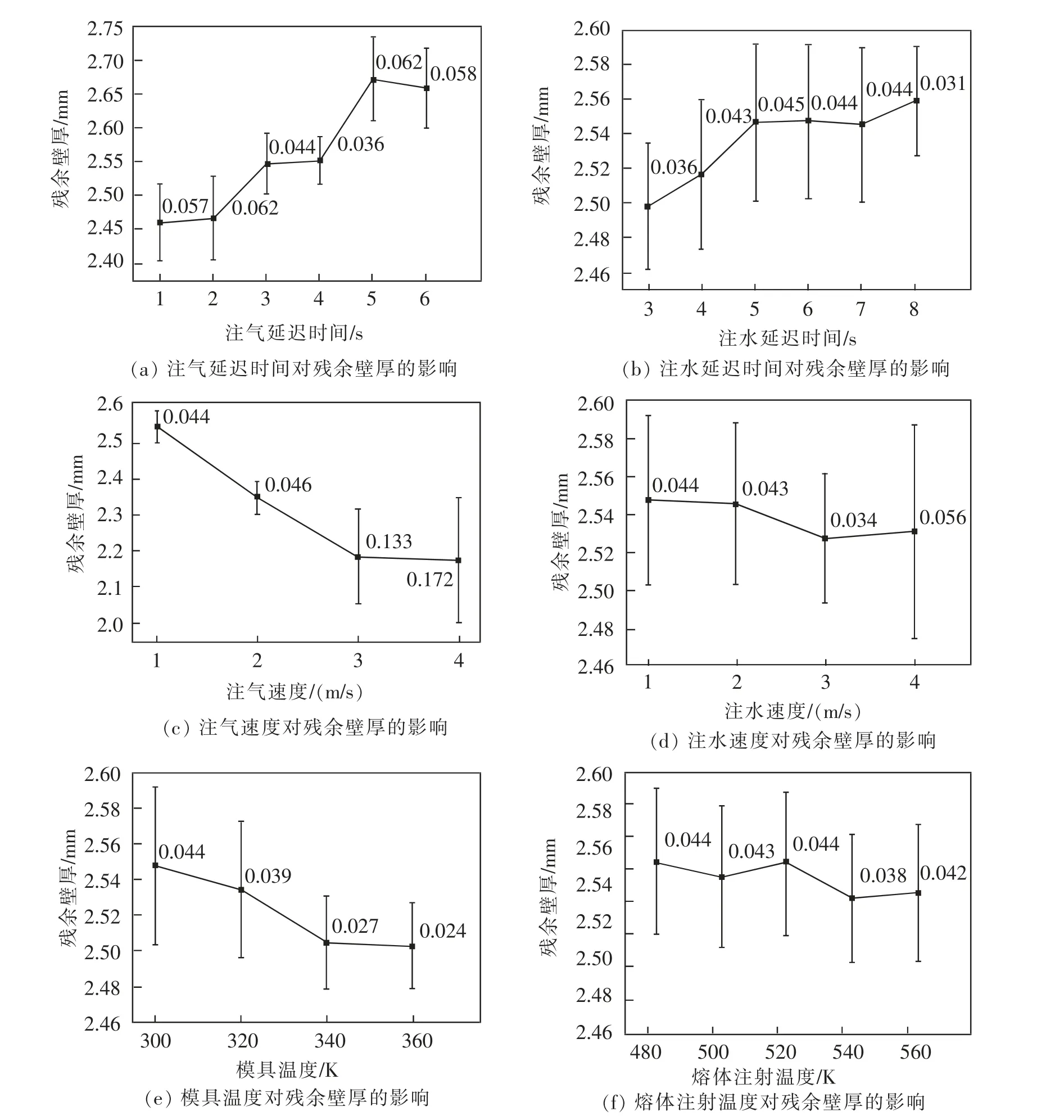

基于基准参数,逐个调整注气延迟时间、注水延迟时间、注气速度、注水速度、模具温度和熔体注射温度, 采用单因素实验法考察各工艺参数对残留壁厚的影响规律。通过后处理软件CFD-POST测量P1到P5各位置轴向的残余壁厚,取5 个位置的残余壁厚平均值, 得到该工艺参数下的残余壁厚均值并通过计算得出其标准偏差值,结果如图8所示。

从图8(a)可以看出,当注气延迟时间从1 s 逐渐增加时, 制件的残余壁厚均值呈现阶梯式上升。这主要是因为增加注气延迟时间会使熔体的冷却时间也相应增加,高温熔体在恒温模具壁面的作用下加速冷却,使得固化层增厚,导致制件的残余壁厚增大。 观察其标准偏差值可知,当注气延迟时间为4 s 时,其制件最为均匀。

从图8(b)可以看出,随着注水延迟时间的增加,制品的残余壁厚小幅度增加并趋于稳定。 这是因为注水延迟时间越长,靠近模具壁面熔体的冷却时间越长,模具和熔体接触的区域形成的固化层也会相应变厚,导致水能推动向前的熔体少,形成的壁厚就会变大。当注水延迟时间增加至5 s 后,此时的残余壁厚变化较小, 说明注水延迟5 s 后增加延迟时间对制件的残余壁厚基本没有影响,这主要是因为延迟时间过长,气体穿透后形成的残留壁厚基本凝固,后续注入的高压水不能驱动基本凝固的材料,主要起加速冷却的作用,对残留壁厚的影响极小。 观察其标准偏差值可知,当注水延迟时间为8 s时,其制件最为均匀。

从图8(c)可以看出,随着注气速度的增加,残余壁厚有逐渐减小的趋势。 这主要是因为增加注气速度的同时高压气体挤压制件管壁的作用也越发强烈,与此同时增加注气速度也会使高压气体置换更多的熔体, 将大量的高温熔体向流动方向推动,进而导致残余壁厚逐渐减小。 观察其标准偏差值可知,随着注气速度的增加,其标准偏差值呈现明显递增,制件越不均匀。

从图8(d)可以看出,当注水速度从1 m/s 增加至4 m/s 时,制件的残余壁厚变化小。主要原因是注水阶段,熔体已被气体穿透形成中空,增大注水速度,高速水大多沿横向流动,对轴向残留壁厚的挤压效果不显著,不会引起壁面残余壁厚产生明显的变化。 观察其标准偏差值可知, 注水速度为3 m/s时,其制件最为均匀。

从图8(e)可以看出,随着模具温度的升高,残余壁厚有减小的趋势。 这主要是因为在模具温度升高的同时,熔体温度降低的速率变慢,此时熔体黏度较小,熔体更容易被推动,从而导致残余壁厚有略微减小的趋势。 观察其标准偏差值可知,随着模具温度的增加,其标准偏差值越小,制件越均匀。

从图8(f)可以看出,当熔体注射温度从483 K升至563 K 时, 制件的残余壁厚有减小的趋势,这主要是因为增加熔体注射温度会使熔体黏度下降,从而使得高温熔体更容易被高压流体排挤,穿透截面有增大趋势。 制件的残余壁厚减小幅度较小,这是因为此时凝固层厚度会因熔体温度升高而减小,两者之间的作用相互抵消,进而使得残余壁厚变化不显著。 观察其标准偏差值可知,当熔体注射温度为540 K 时,其制件最为均匀。

图8 不同工艺参数GWAIM 制件的残余壁厚均值及标准偏差Fig.8 The residual wall thickness and STDEVP of GWAIM parts with different process parameters

3.4 GWAIM 工艺正交实验及优化

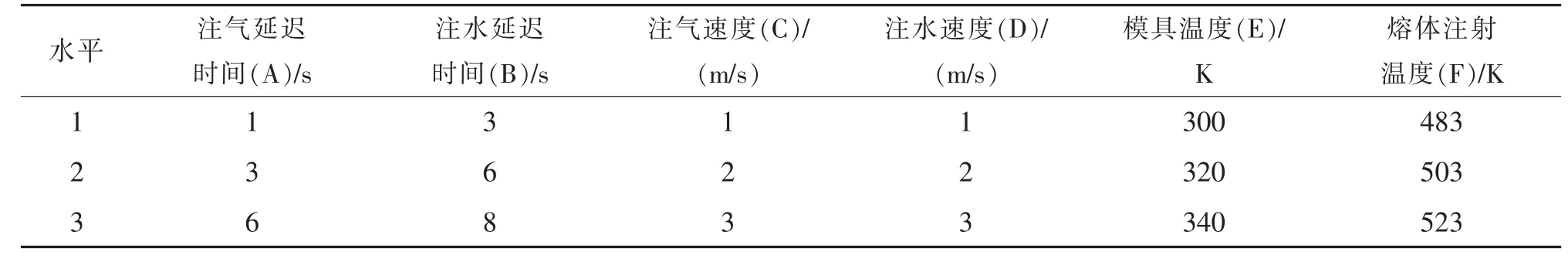

采用正交实验法,并选取L27(36)正交表研究影响残余壁厚的主次排序及工艺优化,针对该新型工艺,给出有效的数值模拟指导。L27(36)正交实验如表3 所示,其正交实验分析结果如表4 所示。

表3 L27(36)正交表因素及水平Tab.3 Orthogonal table factors and levels of L27(36)

表4 正交实验分析结果Tab.4 Analysis results of orthogonal experiment

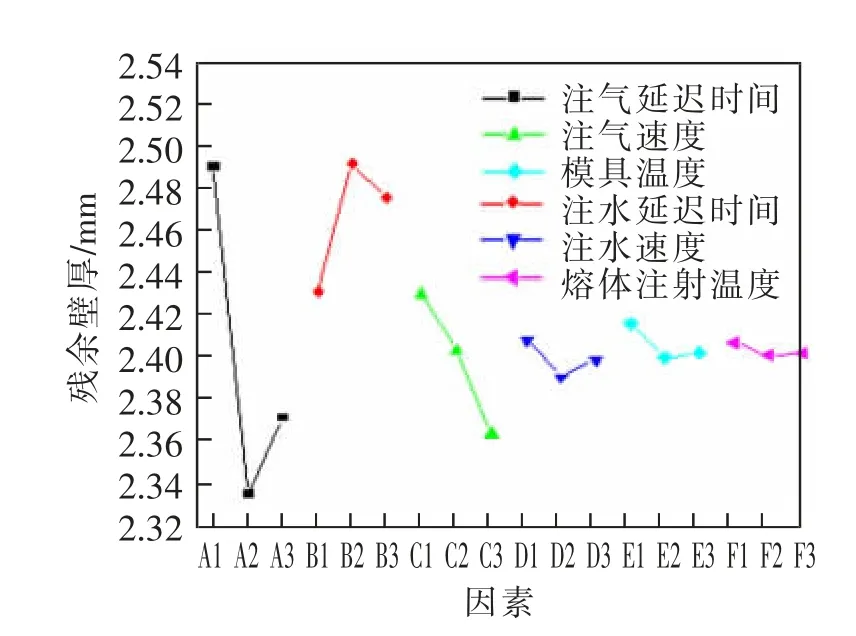

由表4 的极差分析结果可知,不同的工艺参数对制件的残余壁厚都有一定程度的影响,依据极差的大小,影响残余壁厚因素的主次排序:注气延迟时间>注气速度>注水延迟时间>注水速度>模具温度>熔体注射温度。 由表4 正交实验分析结果,可绘制其因素水平效应曲线如图9 所示。

图9 因素水平效应曲线Fig.9 Horizontal effect curve of factors

从图9 可知,最优的工艺参数组合为,A2B1C3 D2E2F2,即注气延迟时间3 s、注水延迟时间3 s、注气速度3 m/s、注水速度2 m/s、模具温度320 K、熔体注射温度503 K。

4 结论

1) GWAIM工艺在穿透过程中直管制件的残留壁厚波动范围较小。

2) GWAIM 工艺在成型过程中注气前与注水后的温度差较大, 证明GWAIM 工艺对制件有良好的冷却效果。

3) 注气延迟时间越长, 残余壁厚有增加的趋势;增加注水延迟时间,制品的残余壁厚小幅度增加并趋于稳定;增加注气速度和模具温度,制件的残余壁厚越小; 增加注水速度和熔体注射温度,制件的残余壁厚小幅度减小。

4) 影响制件残余壁厚的因素主次排序为:注气延迟时间>注气速度>注水延迟时间>注水速度>模具温度>熔体注射温度; 最优的工艺参数组合为:注气延迟时间3 s、注水延迟时间3 s、注气速度3 m/s、注水速度2 m/s、模具温度320 K、熔体注射温度503 K。