FeCoCrNiAl/Al2O3 金属陶瓷坯体凝胶注模研究

2021-07-27赵明娟薛林威赵火平赵龙志

赵明娟,薛林威,赵火平,赵龙志,余 梦,李 劲

(1.华东交通大学材料科学与工程学院,江西 南昌 330013;2. 华东交通大学载运工具先进材料与激光增材制造重点实验室,江西 南昌 330013;3. 南昌铁路局通达工贸有限责任公司,江西 南昌 330002)

金属陶瓷是由金属与陶瓷相组成的一种新型复合材料,具有高温红硬性、抗腐蚀性、抗氧化性等优异特性[1-2],广泛应用在载运工具装备中,如用于飞行器热防护壁板、换热器、涡轮机部件等[3]。在其材料选择上,陶瓷相方面近年来多采用Al2O3基陶瓷,由于其生产价格低廉,各项性能优异,同时,Al2O3基陶瓷也是目前研究的热点之一[4-7]。 金属相方面, 大多数研究都只选择一种金属相和陶瓷相结合制备金属陶瓷,比如选用Mo[8-9],Ti,Co,Ni 等元素,其制备出的金属陶瓷性能受到影响,导致金属陶瓷的高温性能得不到有效提升; 因此选择高性能的金属合金相是开发先进金属陶瓷的关键。

近期研究发现, 高熵合金由于独特的高熵效应,具有良好的高温稳定性、优异的耐腐蚀性等综合性能,有望成为高性能金属陶瓷金属相的理想材料。 目前制备金属陶瓷的传统方法有粉末冶金法,自蔓延高温合成法,熔体浸渗法,液相烧结法,热等静压法等,这些方法都有一定的局限性[10-11],如粉末形状受限制,复合材料致密度不足,颗粒分布不均等。 凝胶注模成型工艺是一种新型的制备工艺[12-13],具有成型时间短、 可以净尺寸成形复杂形状部件,能使材料获得更好的均匀性和更高的致密度,有望弥补上述传统方法的不足[14-15]。 本文采用水溶性环氧树脂体系凝胶注模工艺制备金属陶瓷坯体,采用正交试验法[16-17],系统地研究环氧树脂添加量、粉体固含量、 分散剂添加量和粉体组分对坯体致密度、收缩率及抗弯强度的影响。

1 实验材料与方法

1.1 实验材料

1) 粉体材料。 金属陶瓷凝胶注模实验所采用的粉体材料为博华斯纳米科技(宁波)有限公司生产的2 μm 高纯氧化铝粉末和清河县腾辉金属材料有限公司生产的2 μm FeCoCrNiAl 高熵合金粉末。

2) 坯体黏结剂材料。本实验采用无毒的环氧树脂体系凝胶注模工艺制备金属陶瓷坯体,选用水溶性环氧树脂(陕西鹏顺复合材料有限公司),去离子水(实验室蒸馏过滤自产),聚丙烯酸铵(分析纯,广州润宏化工有限公司)作为分散剂,正辛醇(分析纯,北京北达正元科技有限公司)作为消泡剂,3,3-二氨基二丙胺(分析纯,无锡钱广化工原料有限公司)作为固化剂。

1.2 实验方法

利用FeCoCrNiAl 高熵合金和Al2O3陶瓷粉末,采用无毒的环氧树脂体系凝胶注模工艺制备金属陶瓷坯体[18],具体过程如下。

1) 预混液配制。 将环氧树脂溶解在去离子水中,然后加入聚丙烯酸铵作为分散剂使其分解更加均匀,每次试验总溶液量固定为50 mL。

2) 浆料配制。 将按比例配好的高熵合金粉末与陶瓷粉末混合均匀,倒入预混液中,将预混液添加至反应釜中,并将反应釜球磨处理2 h,球磨转速恒定为200 r/min, 制备出不同粉体固含量的金属陶瓷浆料, 然后在浆料中加入2.4%~8.0%(质量分数)的3,3-二氨基二丙胺作为固化剂,并滴入微量正辛醇(1~2 mL)作为消泡剂去除气泡。

3) 生坯制备。 将浆料倾注入硅胶模具(10 cm×1 cm×1 cm)中,放在45 ℃的恒温干燥箱(北京恒诺利兴科技有限公司)内保温30 min,使其被移动时表面无波纹变化,再取出放置于室温干燥箱中缓慢干燥24 h 后脱模取出, 然后将得到的坯体移置于80 ℃的恒温干燥箱内干燥24 h,即可制得FeCoCr-NiAl/Al2O3金属陶瓷生坯。

4) 脱脂烧结。 将生坯置于真空度达到10-2Pa,升温速率为10 ℃/min 的ZT-40-20Y 型真空热压炉中加热至400 ℃,保温1 h,进行脱脂烧结,然后再升温到800 ℃,保温2 h,再以6.7 ℃/min 升温速率加热到1 300~1 500 ℃并保温2 h,最后制备出Fe-CoCrNiAl/Al2O3金属陶瓷。 将所有的烧结体自然冷却后即得到FeCoCrNiAl/Al2O3金属陶瓷坯体。 烧结曲线如图1 所示。

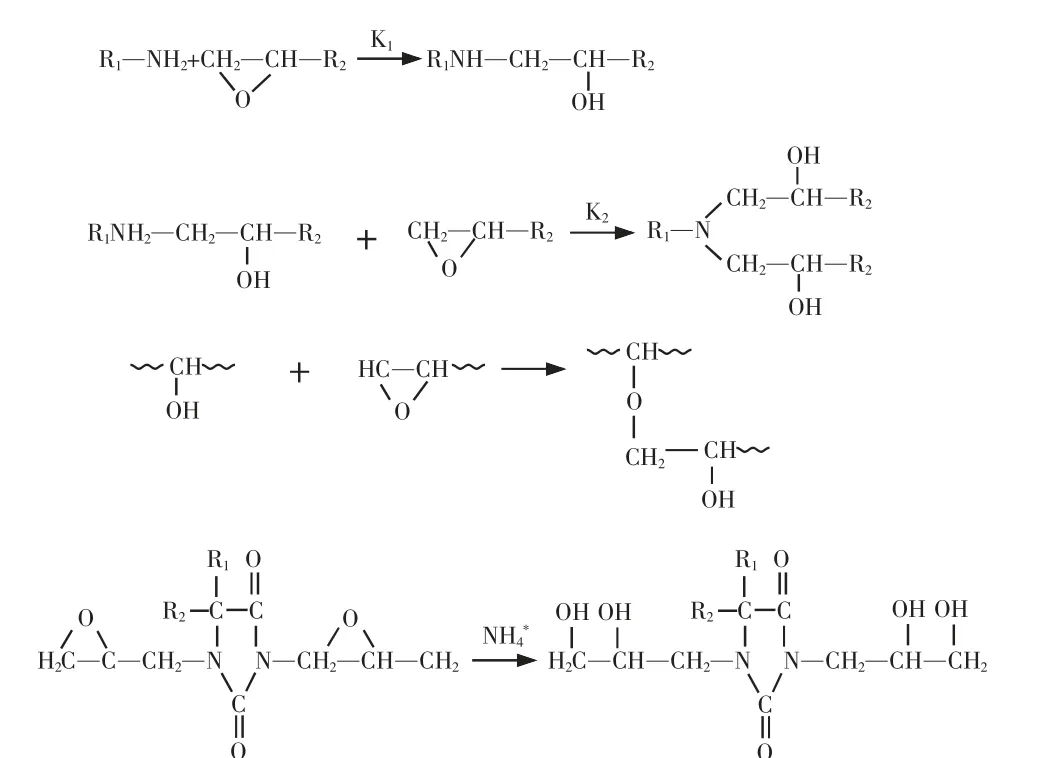

环氧树脂体系凝胶注模工艺实验流程如图2所示。 实验釆用的有机单体为环氧树脂,将胺类化学试剂作为固化剂,其中,水溶性环氧树脂与胺类固化剂通过亲核加成反应聚合形成三维空间网络结构,其反应方程式如图3 所示。 一般水溶性环氧树脂的固化反应主要存在3 个过程。 首先,固化剂中胺基与树脂单体的环氧基进行开环加成反应;其次,反应生成的亚胺基和羟基分别与树脂单体的环氧基进行开环加成反应,使其发生交联固化;最后,溶液中剩余的胺基以及反应物中生成的氢基会与环氧基继续反应,从而形成空间网状结构,达到致密化材料的要求。

图2 环氧树脂凝胶注模工艺流程图Fig.2 Process flow chart of epoxy resin gel injection molding

图3 环氧树脂与胺类固化剂的亲核加成反应式Fig.3 Nucleophilic addition reaction equation of epoxy resin with amine curing agent

运用阿基米德排水法测量坯体的密度,用标准量尺对生坯试样和烧结体试样在长度方向进行测量和计算,得到收缩率;采用日本日立SU8010 型场发射扫描电子显微镜观察样品的微观组织,运用日本岛津XRD6100 型X 射线衍射仪对材料进行成分分析,使用AG-X100KN 型万能试验机对坯体进行三点弯曲实验,获得试样抗弯强度。

2 结果与讨论

2.1 正交试验方案与结果

采用正交试验法对影响坯体成型的各类因素进行优化设计,综合考虑了影响坯体性能的几大因素,选取粉体固含量、环氧树脂添加量、分散剂添加量、粉体组分4 个因素进行组合实验,同时各个因素再选取4 个不同水平的添加量,从四因素四水平组合实验中找出最优组, 从而进一步优化制备方案,得到性能更良好的FeCoCrNiAl/Al2O3材料,表1是本次方案的正交试验因素水平表。

表1 正交试验因素水平表Tab.1 Orthogonal test factor level

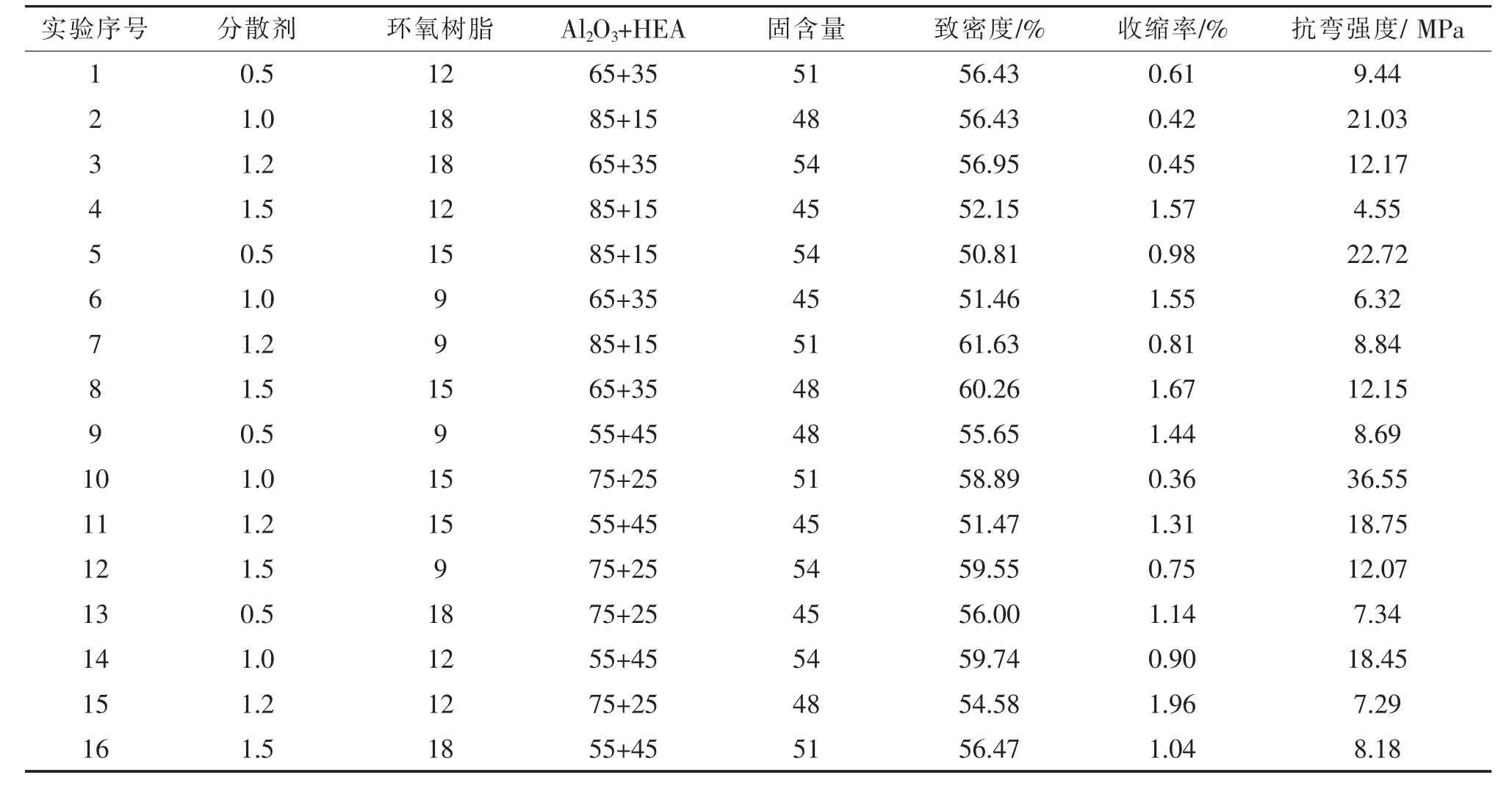

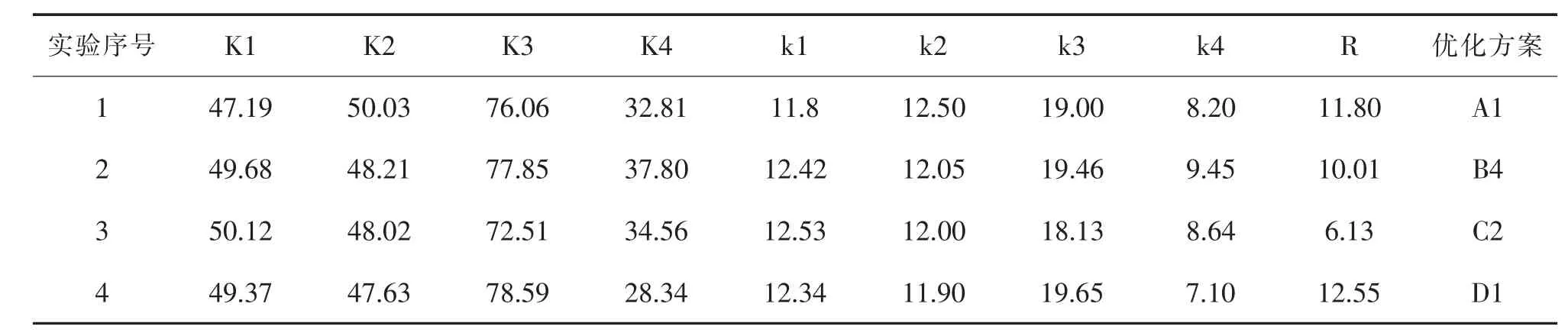

正交试验分别以收缩率、致密度、抗弯强度为评价指标, 表2 为制备坯体的正交试验方案与结果。 本次正交试验结果采用极差法进行分析处理,各种工艺参数对正交试验的判定指标 (致密度、收缩率、抗弯强度)的影响程度有所差异。 极差值判定实验工艺参数对正交试验判定指标的影响程度,极差值越大,表示该工艺参数对判定指标的影响程度越大。

表2 正交试验方案与结果Tab.2 Orthogonal test scheme and results

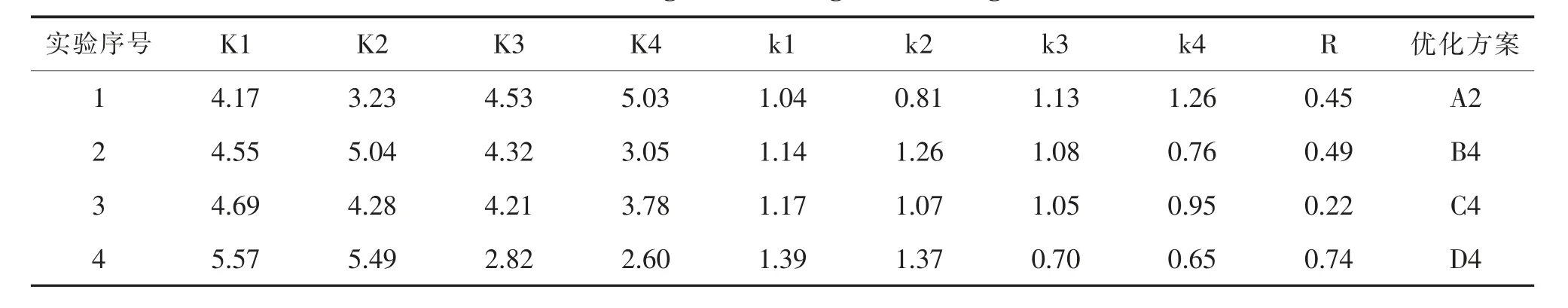

1) 收缩率。表3 是收缩率正交试验极差表,从表3 可知4 个因素对金属陶瓷坯体收缩率的影响:粉体固含量>环氧树脂添加量>分散剂>粉体组分,粉体固含量对收缩率影响最大。 固含量对坯体收缩率的影响如图4 所示,从图4 可以看出,随着粉体固含量的增大,坯体收缩率逐渐下降。 在粉体固含量为45%时,浆料中的混合粉末体积含量相对较少, 水和分散剂等有机溶液较多, 颗粒间距较大。 经过干燥凝固过程后,水及有机物部分蒸发气化,使得颗粒间空缺,导致坯体收缩,此时收缩率呈最大状态。 当固相含量继续增加时,溶液中粉体含量增大,颗粒增多,根据Woodcook[19]方程可知,随着固相含量的增加,颗粒间距变小,在凝固过程中收缩率下降。

图4 固含量对坯体收缩率的影响Fig.4 Effect of solid content on the shrinkage rate of green body

表3 收缩率正交试验极差表Tab.3 Orthogonal test range of shrinkage rate

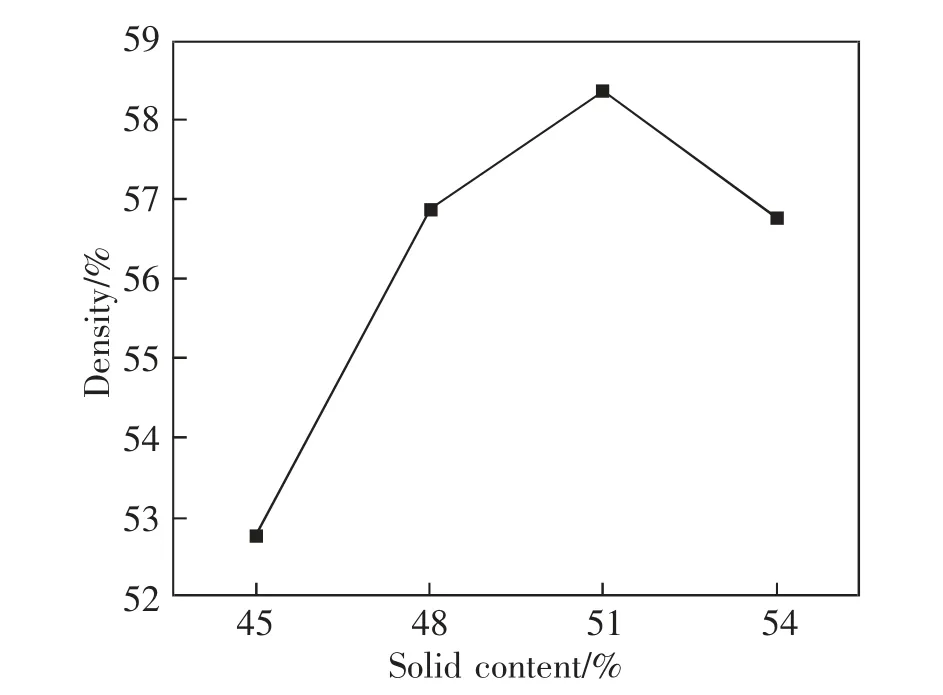

2) 致密度。 表4 为致密度正交试验极差表,从中可知4 个因素对金属陶瓷坯体致密度影响程度依次为: 粉体固含量>分散剂>粉体组分>环氧树脂添加量,其中对金属陶瓷坯体致密度影响最大的是粉体固含量。 固含量对坯体致密度的影响如图5 所示,从中可以看到,在本次实验条件下,坯体致密度呈现出随着粉体固含量的变化先增加后降低的变化趋势,在51%粉体固含量时坯体的致密度达到最大。 通常,随着粉体固含量的增加,材料致密度近似线性增大,但是材料致密度不仅受到浆料粉体固含量的影响,还受到浆料中气泡率的影响,继续增大固相含量,浆料的流动性下降,其中的气体不易排出,气泡率增加,可以诱发材料致密度下降。 随着固相含量的增加, 圆形的大颗粒高熵合金粉末变少,粉末颗粒总数达到一个饱和状态,在51%粉体固含量时变多使得颗粒间距变小,颗粒紧密堆积,此时容易发生聚沉,使浆料黏度增大,不利于注模成型。同时,浆料黏度过大,陶瓷浆料内气泡不易排除,增大了坯体内的气孔率, 从而使陶瓷的致密度下降。根据致密度分析,得出优化方案1 为:分散剂添加量为1%, 环氧树脂添加量为18%, 粉体固含量为54%,粉体添加量为85%+15%(分别为189.7 g 氧化铝粉末,33.8 g 高熵合金粉末)。

表4 致密度正交试验极差表Tab.4 Density orthogonal test range

图5 固含量对坯体致密度的影响Fig.5 Effect of solid content on of green body density

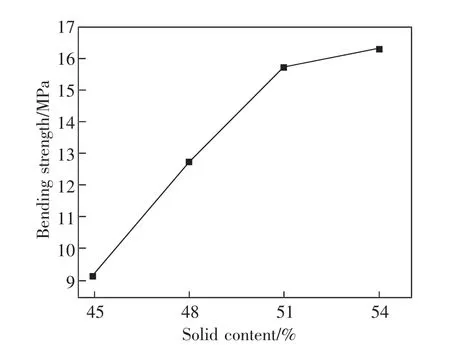

3) 抗弯强度。 由表5 极差表结果可知,4 个因素中对坯体抗弯强度的影响依次为: 粉体固含量>分散剂>环氧树脂添加量>粉体组分,粉体固含量对抗弯强度影响最大。 固含量对坯体抗弯强度的影响如图6,随着固含量的增大,坯体抗弯强度呈现逐渐增大的趋势。 这是由于整体浆料中有机单体的含量不变,随着固相体积分数提高,颗粒总表面积增加,有机物在颗粒表面的吸附量增加,颗粒与黏结剂的界面结合加强,坯体的弯曲强度增强。 FeCoCrNiAl合金在高温条件下可渗透到固相颗粒之间产生毛细管力,有助于材料的致密化。同时,FeCoCrNiAl 合金在晶界处可增强晶界强度,促进断裂机制从沿晶断裂向穿晶断裂转变, 从而提高材料的力学性能。针对抗弯强度指标分析得出优化方案2: 分散剂添加量为1.5%,环氧树脂添加量为9%,粉体固含量为51%, 粉体添加量为75%+25%(分别为156.1 g氧化铝粉末,55.5 g 高熵合金粉末)。

图6 固含量对坯体抗弯强度的影响Fig.6 Effect of solid content on of green body flexural strength

表5 抗弯强度正交试验极差表Tab.5 Orthogonal test range of bending strength

2.2 优化方案下的坯体研究

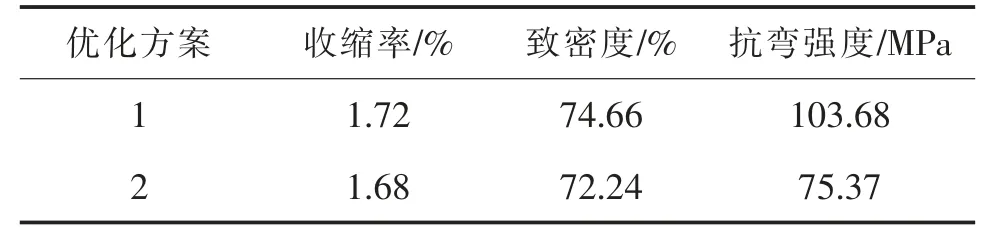

根据上述实验得到的优化方案制备得到Fe-CoCrNiAl/Al2O3金属陶瓷生坯,再将其按照最优烧结方案即烧结温度1 500 ℃,保温时间90 min 进行脱脂烧结得到烧结体。图7 为优化方案下烧结脱脂得到的烧结体形貌图。 同时测量所得烧结体的致密度、抗弯强度及收缩率,如表6 所示。 从图7 可以看到2 组优化方案下的生坯经过高温烧结后坯体形貌呈现乳白色,这可能是脱脂过程中原添加的有机助剂(环氧树脂、3,3-二氨基二丙胺等)蒸发所致。 此外,在优化方案2 情况下的坯体两端有轻微变形、翘起,这可能是在加热过程中坯体受热不均,且高温下坯体内部应力变化导致坯体首尾端变形。而优化方案1 烧结体并未出现翘起、变形。 值得一提的是,2 组坯体外观均平整致密, 尚未发现宏观形貌表面出现裂纹和起泡等特征。 从表6 可以得出在优化方案1 时,FeCoCrNiAl/Al2O3金属陶瓷烧结体获得了较之前更稳定的收缩率及更优异的力学性能, 此时坯体收缩率为1.72%,致密度为74.66%,抗弯强度103.68 MPa。

图7 优化方案下制备得到的烧结体形貌Fig.7 The shape of sintering prepared under the optimized scheme

表6 优化方案下制备得到的烧结体性能Tab.6 Properties of sintered body prepared under the optimized scheme

图8 为烧结体的断口截面, 坯体断口截面相对平整,颗粒大小分布相对均匀一致,在高温烧结过程中陶瓷粉末与高熵合金粉末结合比较紧密,原子间晶粒正常生长。 烧结体中各元素分布均匀(图9),表明该工艺下各成分体系混合均匀,烧结体成分均匀, 且在烧结过程中没有出现明显的晶体长大,烧结工艺合理。 金属陶瓷的断口为明显的脆性断裂特征,这和金属陶瓷材料的组成有关。 由高熵合金和氧化铝构成的金属陶瓷中,FeCoCrNiAl高熵合金本身塑性较差,同时由于烧结过程中材料的扩散不充分,导致烧结体致密度不高(74.66%)。材料各组元间结合强度较低, 使得烧结体容易产生脆性断裂。

图8 烧结体的断口截面Fig.8 Fracture section of the sintered body

3 结论

1) 采用四因素四水平正交试验,研究表明各因素对坯体致密度影响的主次顺序为: 粉体固含量>分散剂>粉体组分>环氧树脂添加量, 其中粉体固含量对坯体性能的影响最大。

2) 随着固含量的增大,坯体收缩率逐渐下降,抗弯强度逐渐增大,致密度先增加后降低。

3) 凝胶注模法制备的FeCoCrNiAl/Al2O3金属陶瓷成分均匀,断口呈现典型的脆性断裂特征。