不锈钢锅炉管内表面喷丸强化层硬度检测方法

2021-07-27罗有心杨利杰裴敏男沈泽豪裴敏婕钟高武

罗有心, 杨利杰, 裴敏男, 沈泽豪, 裴敏婕, 钟高武

(1. 浙江久立特材科技股份有限公司, 浙江湖州 313028;2. 湖州市南浔区政务服务管理办公室, 浙江湖州 313009;3. 湖州市质量技术监督检测研究院, 浙江湖州 313028)

1 概 述

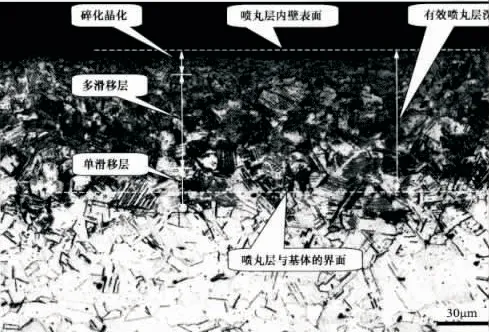

奥氏体不锈钢管内壁喷丸强化是将金属弹丸高速撞击钢管内表面, 内表层在弹丸的冲击下发生多次叠加塑性变形, 最终形成喷丸强化层。 强化层是具有一定深度的塑性变形硬化层, 包括碎化晶层、 单滑移层和多滑移层。 碎化晶层位于喷丸层的最表层, 其组织是高畸变的亚结构(亚晶)组织, 奥氏体晶界和滑移带消失; 单滑移层位于喷丸层靠基体侧, 其组织大部分奥氏体晶粒发生单系滑移, 越接近基体组织发生单系滑移的晶粒比例越低; 多滑移层位于单滑移层和碎化晶层之间,其组织特征是奥氏体晶粒内发生多系滑移。 奥氏体不锈钢管内壁喷丸强化层典型组织如图1 所示。

图1 不锈钢锅炉管内壁喷丸强化层典型组织形貌

2 强化层硬度检测

2.1 检测设备

喷丸强化层硬度检测设备包括AXIO Imager A2m ZEISS 金相显微镜、 HB-3000 布氏硬度计以及401MVD 数显显微维氏硬度计, 检测设备应满足GB/T 4340.2 规定, 设备标尺在HV0.01~HV1.0, 硬度计压头应当是具有正方形基面的金刚石锥体。

2.2 试样制备

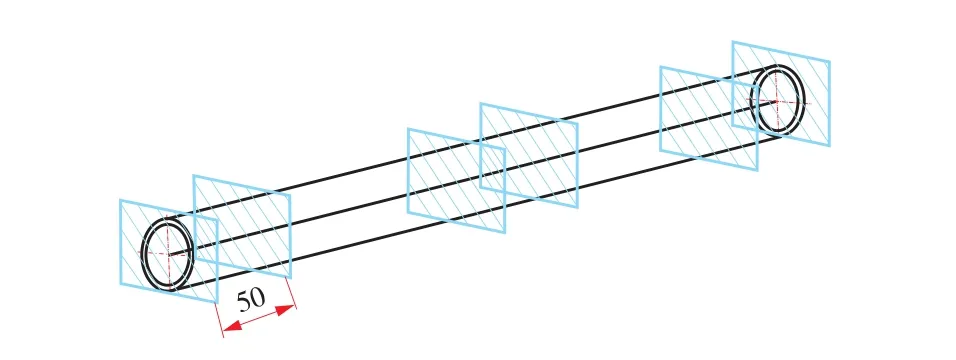

取样位置如图2 所示, 取被强化钢管管头、管尾两端段及中间段、 长度不大于30 mm 的3 个管环试样, 采用机械切割截段, 两端平头。 对于不能满足试验设备的试样, 允许按0°、 90°、180°、 270°切割为4 块20 mm×30 mm 的小样(或适宜的若干块小样), 在整个加工过程中确保样品不受热影响和变形。

强化层硬度取样后, 选取一个截面与热加工轴线平行的检测面进行研磨抛光, 尽量避免产生夹角。 为了使检验面平整, 试样可用夹具或镶嵌的方法加以固定。 试样在抛光时, 应使其检测面尽可能干净平整, 检测面粗糙度应满足标准要求。

图2 硬度检测取样位置及尺寸

2.3 强化层深度及硬度检测方法

2.3.1 强化层深度

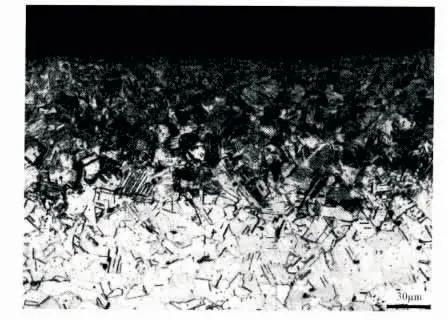

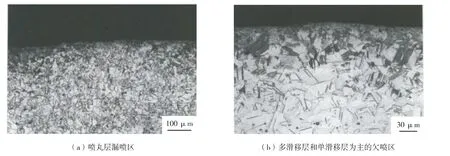

采用金相分析法, 将试样检测面用水60 mL、硫酸铜10 g、 氯化钠20 g、 硝酸40 mL 的混合溶液或其他适宜的腐蚀剂腐蚀以显示试样显微组织。将试样检测面在50~100 倍显微镜下观察喷丸层的组织变化, 选择喷丸层较均匀且相对最深的喷丸层深度, 推荐200 倍或以上显微镜下选测3~5 个相隔有规律的点进行测量, 取测定数据的平均值作为总硬化层深度。 图3 所示为奥氏体不锈钢10Cr18Ni9NbCu3BN 正常喷丸层典型显微组织形貌, 图4 所示为漏喷区和欠喷区组织形貌。

图3 正常喷丸层典型显微组织形貌

图4 非正常喷丸层典型显微组织形貌

2.3.2 显微硬度测定

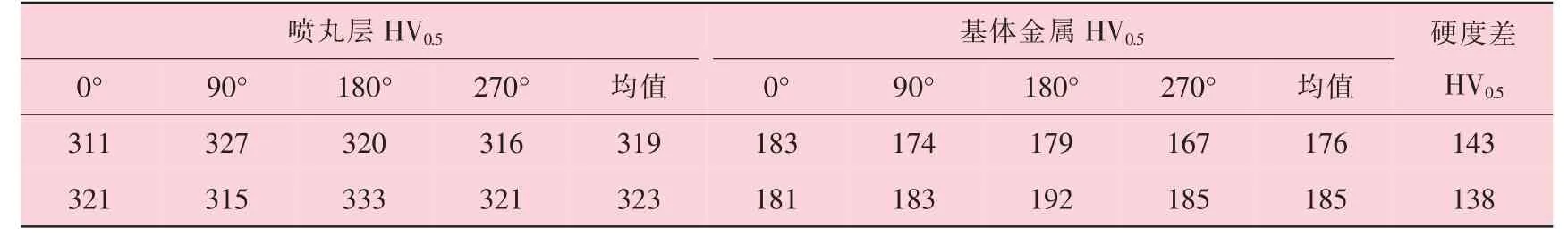

用与试样硬度相近的标准硬度块对设备进行验证。 将试样检测面朝上, 平稳置于显微硬度计载物台上, 选择合适的试验力加载(优先采用较大试验力)。 在显微镜下分别(随机) 在0°、 90°、180°、 270°找出距边缘60 μm (或按技术要求位置和深度) 深度处及基体各3 个试验点进行检测,加载完毕后按标准测量压痕对角线长度, 读取硬度值, 取3 个测试点硬度平均值为最终硬度值。

3 强化层硬度检测结果判定

通过对基体硬度的测定及喷丸强化层硬度的测定, 对基体与强化层硬度差值进行比较, 得出是否达到产品要求指标。 例如: S30432 和347HFG 不锈钢钢管一般控制横截面喷丸强化层硬度≥280HV0.5, 基体硬度值≥200 HV0.5且与母体位置测定的硬度差值>100HV0.5; 按金相分析法检测钢管横截面喷丸强化层的有效深度≥60 μm。

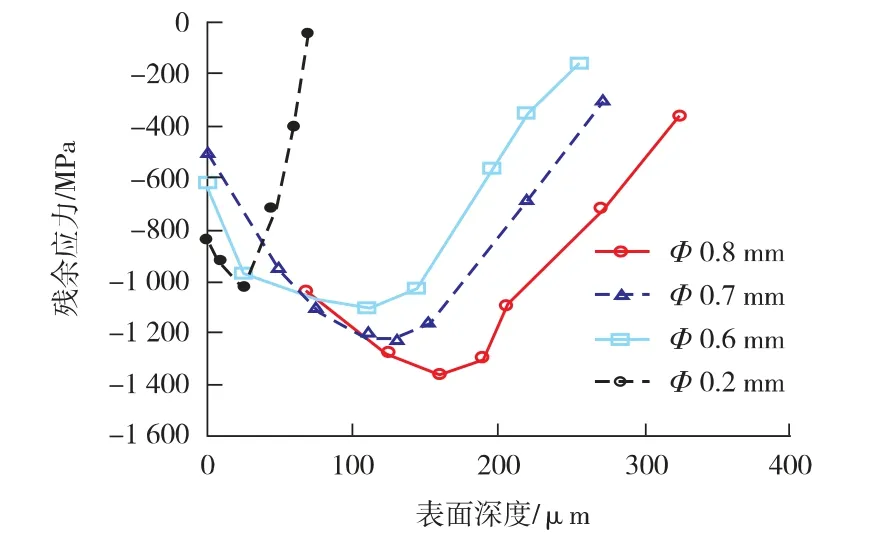

当零件有特定目标区域/部位需要强化时, 设计使用的丸料为不锈钢丸。 根据丸粒大小, 利用压缩空气的喷丸强化是较理想的选择。 同时喷嘴角度、 规格、 移动速度、 空压气体压力等都是重要的技术参数。 不同直径丸粒的残余应力分布如图5 所示, SUP9 钢工件表面硬度600HV0.5, 喷丸投射速度73 m/s, 喷丸硬度700HV0.5, 覆盖率300%。 喷丸强度与残余应力、 衍射半高宽、 显微硬度、 疲劳强度的关系如图6 所示。

图5 不同直径丸粒的残余应力分布状况

图6 喷丸层强度与残余应力、衍射半高度、显微硬度和疲劳强度的关系

通过缺陷图谱观察缺陷晶粒的相位关系, 确定缺陷类型(漏喷、 欠喷)。 分析应根据合理的程序进行, 保证原始数据采集清晰、 完整。 表1 为强化层维氏硬度值。 由表1 检测结果可以看出, 所测试的S30432 不锈钢锅炉管横截面喷丸层硬度≥280HV0.5, 基体硬度值接近200HV0.5, 与母体位置硬度差大于100HV0.5, 喷丸层有效深度≥60 μm。所测强化层试样硬度值符合设计要求。

表1 不锈钢锅炉管内壁强化层硬度检测结果

4 结束语

本研究显微硬度测定法适用于小直径管材内表面喷丸强化层的检测和评价, 如内径20~57 mm、 外径38~76 mm、 长度12.5 m 的S30432 和347HFG 锅炉管, 方法实用、 可靠。 另外, 对于强化层的检测与评定, 除了显微硬度测定法, 目前比较先进的检测方法是X 射线衍射, 主要是检测材料的残余应力, 是以二维X 射线探测器技术为基础, 针对超大晶粒材料进行衍射, 对得到的衍射图像进行分析处理后得到衍射数据, 再根据衍射数据绘制晶粒图, 得到材料的真实晶界位置。 X 光衍射法区别于传统检测得到的平均晶粒尺寸, 准确性更高。