大直径厚壁螺旋焊管生产用钢带对接焊工艺

2021-07-27胡德虎苟世峰曹文军

雷 浩, 胡德虎, 高 鹏, 苟世峰, 曹文军, 刘 浩

(宝鸡石油输送管有限公司, 陕西宝鸡 721008)

随着我国经济发展和城市化进程的加快, 大直径螺旋埋弧焊接钢管被越来越多的应用在城市热力管道、 长距离输水工程中, 市场需求不断增大。 热力管道、 输水管线的成品管允许保留钢带对接焊缝, 但在制管生产中, 随着钢管直径增大、壁厚增加, 钢带对接焊缝钢管数量增多。 钢带对接焊缝质量控制难度大, 容易产生焊接缺陷, 一次通过率仅在50%左右, 而这些缺陷, 需要手工补焊来消除, 材料消耗多、 劳动强度大、 影响生产效率, 同时还会给安全方面带来风险。 因此, 大直径厚壁螺旋埋弧焊管生产用钢带对接焊缝质量问题,是制管企业生产现场亟待解决的难题之一。

1 钢带对接焊工艺及焊缝缺陷类别

1.1 对接焊工艺

目前制管企业进行钢带对接焊时, 通常正面采用埋弧自动焊工艺熔透, 背面焊缝基本成形,卷管成形后, 再对背面焊缝进行自动焊或手工焊盖面, 形成完整的焊缝。

1.2 对接焊缝缺陷类别

随着钢管壁厚的增加, 产生缺陷的概率也随之增加, 常见缺陷如图1 所示, 常见缺陷类别主要包括: ①对接焊缝两端、 焊趾裂纹缺陷; ②焊缝中气孔、 夹渣缺陷; ③背面焊缝未熔透或者未成形; ④焊缝表面形状不规则、 余高过高。

图1 钢带对接焊缝常见缺陷

2 钢带对接焊缝缺陷产生的原因

(1) 起弧和熄弧端起弧裂纹。 起弧和熄弧两端丁字头的裂纹是钢带对接焊缝最多的缺陷, 控制难度大, 主要原因是焊接时为了确保钢带对缝熔透, 必须采用较大的热输入, 从而导致焊接应力增大。 同时钢带对缝截面是剪切状态, 存在变形应力, 还存在对缝两侧定位产生的应力等。 在几种应力状态下进行焊接, 焊缝中心部位的残余应力分布不均匀, 与焊缝两端的压应力相互作用, 产生裂纹缺陷。

(2) 气孔、 夹渣缺陷。 对接焊缝气孔、 夹渣产生主要与焊接规范、 焊接材料选择匹配有关,焊接材料受到污染、 焊接坡口不平整、 清洁度不够等都会造成气孔及夹渣缺陷。

(3) 背缝未熔透或未成形缺陷。 此类缺陷主要与对缝间隙大小不当、 下衬垫焊剂未垫实以及焊剂的黏度大等因素有关。

(4) 焊缝表面不规则、 咬边以及余高过高。此类缺陷主要是与焊接过程中电弧不稳定、 焊接参数不匹配、 焊接过程传输不稳定等因素相关。

3 钢带对接焊缝工艺研究

3.1 焊接坡口形式的选择

在国内制管行业, 螺旋埋弧焊管机组钢带对接基本采用“I” 形坡口焊接, 其主要适应中小管径、 薄壁钢管; 对于大直径、 厚壁钢管(厚壁≥16 mm), 按照工艺要求应该采用“Y” 形坡口。

没有坡口加工能力的机组, 常用的做法是钢带对接缝正面采用埋弧自动焊接后, 背面焊缝采用人工碳弧气刨清根, 最终采用气体保护焊填充盖面, 这种做法效率低、 材料消耗大、 劳动强度高。 而比较先进的生产机组, 对接焊设备具有坡口加工能力, 先对钢带头部和尾部进行坡口加工, 形成 “Y” 形坡口, 正面进行埋弧自动焊接, 背面再用埋弧自动焊盖面。

本研究涉及的生产线不具备坡口加工能力,增加坡口加工设备, 势必会增加设备成本和钢带对接时间, 影响规模化生产效率, 因此综合考虑, 暂时不对对接设备进行改造, 选择 “I” 形坡口焊接, 通过工艺提升达到消除焊缝缺陷、 提高生产效率的目的。

3.2 钢带合缝间隙的控制

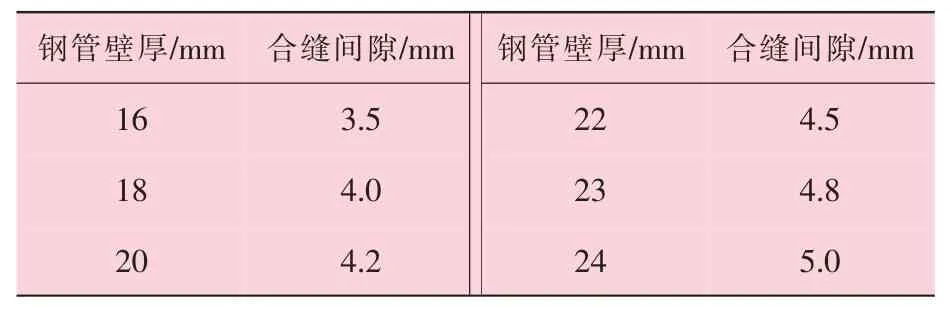

钢带厚度≥16 mm 时, 如果采用 “I” 形坡口焊接, 合缝间隙至关重要。 以L360M 钢级Φ1 620 mm×18 mm 钢管用钢带对接为例, 当间隙<3 mm 时, 焊缝余高较高, 熔透效果不好;当间隙>5 mm 时, 焊缝余高较低, 容易低于母材, 虽然熔透效果好, 但容易产生焊缝中心裂纹和焊道不规则。 经过试验, 得出常用厚度钢带对接焊缝间隙参数, 见表1。

表1 常用厚度钢带对接焊缝间隙参数

3.3 焊接材料的选配

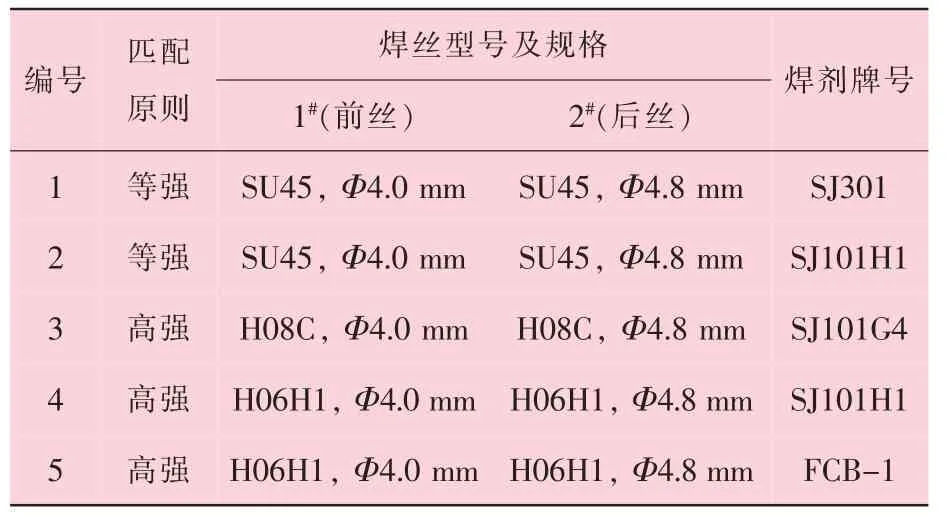

按照等强、 高强匹配原则, 选择了5 种焊材进行了试验, 5 种焊材型号及规格见表2。

表2 L360M 钢级Φ1 620 mm×18 mm 钢管焊材强度匹配结果

采用以上5 种强度匹配进行试验, 结果显示, 焊接工艺及焊缝理化性能完全符合GB/T 9711 及附加技术条件要求。 但是从无损检测结果来看, 高强度焊材匹配的裂纹倾向要略高于等强匹配。 因此, 在16 mm<t<20 mm 范围内, 焊剂匹配则应选用抗裂纹性能好、 碱度较高的SJ101H1 焊剂, 能减少裂纹缺陷的产生。

在钢带厚度≥20 mm、 采用 “I” 形坡口对接焊时, 采取FCB 法焊接工艺进行对缝焊接试验, 从理化性能、 工艺性能方面验证其可行性,以达到单面焊接、 背面成形良好的目的。 在保持现有设备不变的基础上, 为了保证熔透并控制焊缝余高, 对焊丝规格进行了优选。 因壁厚大, 考虑保证熔深的同时, 还应确保焊缝熔敷量满足要求, 前丝选用了Φ4.0 mm 规格, 后丝选用了Φ4.8 mm 规格, 前丝保证充分的熔透, 后丝保证较大的金属熔敷以促进焊缝成形良好。

3.4 焊接工艺参数的优化

焊接热输入与焊接速度成反比关系, 对接焊缝中间的横向和纵向残余应力较大, 必须严格控制。 而降低热输入必须从降低焊接电流和提高焊接速度入手, 在起弧端和熄弧端降低焊接电流,避免焊缝应力过大增加裂纹产生的趋势, 也有利于起弧和熄弧端的焊缝成形。 因此, 选择最佳的焊接工艺参数是消除丁字头焊接缺陷的根本措施。

3.5 引、 熄弧板的尺寸

钢带对接焊前, 必须使用引、 熄弧板, 起弧端选择150 mm×60 mm 的起弧板, 熄弧端以170 mm×60 mm 的熄弧板为佳。

3.6 焊丝机构的改造

钢带对接焊原来采用小盘焊丝, 每次最多只能保证三个钢带对接, 焊丝传输距离短, 存在硬弯或者扭曲, 导致焊接时双丝交叉造成焊偏缺陷。 改造后, 采用300 kg 的焊丝盘替代小盘焊丝, 通过输送导管、 矫直机构进入导电嘴, 解决了小盘焊丝量少、 硬弯扭曲现象。 方案实施后,焊丝更换频率大大降低, 避免了焊接时双丝交叉造成的缺陷。

4 钢带对接操作方法改进

4.1 钢带递送位置的调整

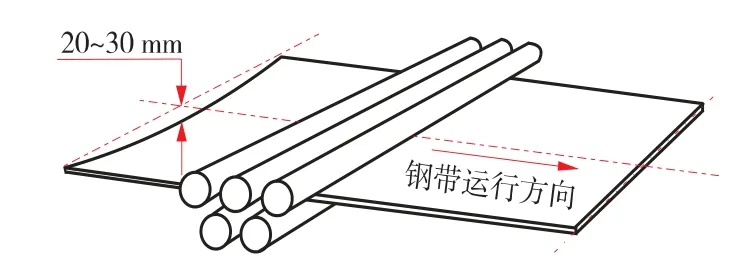

根据不同钢厂钢带的板形、 材质的强度、 宽度的变化等特点, 精准设置钢带递送位置、 矫直压下量等参数, 如图2 所示。 通过精准调整矫直压下量, 进行系统数据优化, 消除钢带头尾展开时的横向凹槽和纵向不平整, 保证钢带精确递送位置和钢带最佳矫平效果, 如图3 所示。

图2 精准微调递送位置

图3 钢带矫平效果示意图

4.2 剪刃侧向间隙调整

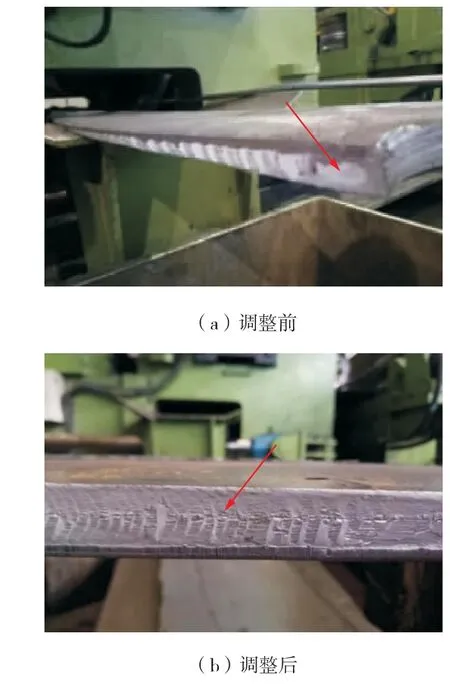

调整合适的剪刃侧向间隙, 并控制两侧油缸压力和中间上支撑油缸压力, 确保对接头、 尾压紧垫实, 避免对接缝两边存在应力变形和锯齿,调整前、 后钢带剪切面形状如图4 所示。

图4 调整前、后钢带剪切面形状

4.3 微量错位对接法

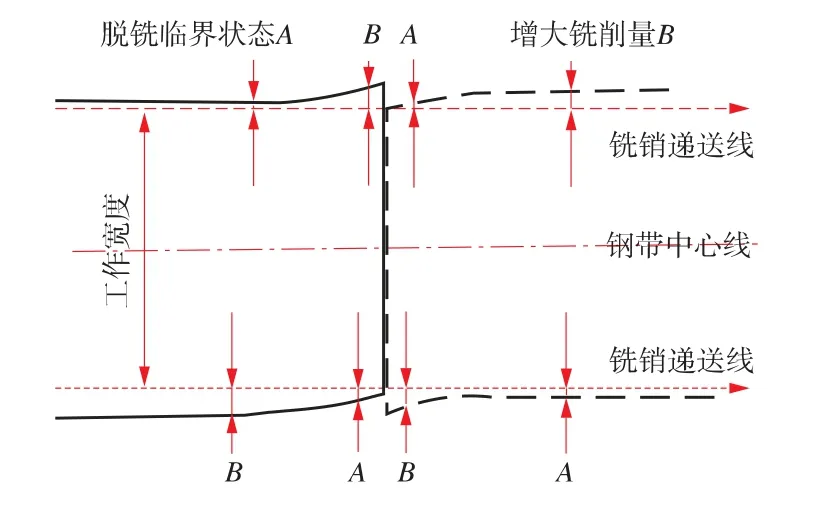

根据卷板头、 尾弯度变化, 采用微量错位对接法, 对接方法如图5 所示, 在保证钢带对接时前后钢带不脱铣的情况下, 消除部分卷板弯度,减小对缝内应力。

图5 钢带头尾错位对接法示意图

4.4 对缝间隙调整

将对缝间隙调整均匀, 用液压定位装置压紧后, 再用角磨机打磨剪切面的少量毛刺, 以保证合缝质量。

5 应用效果

通过对钢带对接焊工艺研究以及操作方法的改进, 在某螺旋埋弧预精焊机组上进行几种规格钢管的生产应用, 连续6 个月对接焊缝一次通过率达到90%以上, 焊缝余高控制在1.9 mm 以下, 钢带对接焊缝质量稳步提升, 图6 为实际应用现场照片。

图6 钢带对接焊缝成形效果

6 结 论

(1) 针对厚壁钢带对接焊, 选用等强焊材匹配, 前丝直径Φ4.0 mm, 后丝直径Φ4.8 mm,有效避免了焊材匹配及焊缝形状系数不当引起的裂纹缺陷。

(2) 优化焊接参数匹配, 降低起弧和熄弧端的焊接热输入, 能有效减少和消除焊缝的气孔、夹渣、 丁字头裂纹和未熔透等缺陷。

(3) 优化焊接操作方法, 针对不同壁厚钢带, 通过调整焊头位置、 控制预留间隙、 降低焊缝余高、 减少变形应力等, 能有效预防和减小裂纹的产生。

(4) 采用FCB 法焊接工艺技术进行 “I” 形坡口不铣边对接, 钢带对接时间短、 作业率高,焊缝质量好, 可满足批量规模化生产的需求, 解决了大直径、 厚壁钢管钢带对接焊缝质量难题,大规模批量生产降低了材耗, 提高了经济效益。