油田卤水对X70 管线钢腐蚀行为的影响*

2021-07-27郭克星赵良玉郑武斌袁雪婷张阿昱赵苗苗编译

郭克星, 赵良玉, 郑武斌, 袁雪婷, 董 超,张阿昱, 赵苗苗 编译

(1. 国家石油天然气管材工程技术研究中心, 陕西宝鸡 721008;2. 宝鸡石油钢管有限责任公司, 陕西宝鸡 721008)

0 前 言

油田卤水中含有大量的腐蚀性物质, 会直接影响服役管道的使用寿命。 已有研究表明, 油田采出水中存在的固体颗粒和极性化合物影响了管线钢的腐蚀行为, 每年用于更换和修复因腐蚀受损或其他形式失效的管道将花费数百万美元。 目前X70 管线钢已成为石油工业中应用最多的高强度材料之一, 然而其在应力和腐蚀环境中易发生应力腐蚀开裂 (SCC), 是影响埋地管道安全和完整性的主要因素之一, SCC 会造成整个管道出现裂纹萌生、 扩展和失效。 虽然不同的碳酸盐-碳酸酯和稀碳酸氢盐溶液浓度与SCC 有关,但当管道系统承受输送压力时, 含盐水的介质对管道的影响更加显著。 因此, 油田卤水对管道腐蚀行为的影响已成为全球关注的重点。

一些研究表明, CO2会加速或抑制管道的腐蚀速率, 使用中多通过阴极保护来缓解管道的CO2腐蚀。 油田卤水中碳酸盐离子会加剧管道的CO2腐蚀, 有关研究表明, 在管道表面形成的FeCO3可以作为一种保护膜。 在进行模拟油田卤水试验时, 有一项研究发现CO2和C2H6O 的存在会提高X65 钢的腐蚀速率, 促进FeCO3的生成。另一项对CO2饱和油田卤水中管线钢腐蚀速率的研究表明, 油田卤水抑制了X65 钢的腐蚀行为。 Nesic 等人研究了影响FeCO3薄膜形成的原因, 钢表面成膜的覆盖度和均匀性会影响腐蚀速率。 提高管线钢的耐腐蚀性能研究已取得了重大进展, 然而腐蚀造成的材料损失, 特别是管道在应力环境下的腐蚀, 是石油工业中的一个严重问题, 需引起重视。 迄今为止, 对管道在油田卤水中发生应力腐蚀开裂的研究还比较有限, 因此研究油田卤水对X70 管线钢腐蚀行为的影响十分必要。 通过重点研究X70 钢在油田卤水和3.5%NaCl 溶液两种条件下的慢应变速率拉伸试验和电化学腐蚀行为, 并利用SEM、 AFM 和EDS 对腐蚀后的试样表面进行表征, 研究其形貌、 元素和结构特征, 有助于研究油田卤水对在役管线钢管应力腐蚀的影响。

1 试验材料及方法

1.1 试验材料

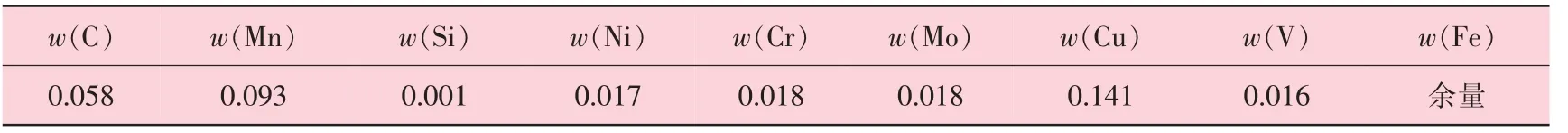

本研究所使用的X70 管线钢由澳大利亚悉尼隆斯代尔南方钢铁公司提供。 表1 为试验用管线钢的化学成分。

表1 试验用X70 管线钢的化学成分%

慢应变速率拉伸试样如图1 所示, 在进行试验之前, 先用砂纸将试样打磨干净, 去除试样表面的杂质和氧化物, 然后用乙醇溶液清洗后吹干备用。 腐蚀试验所用的油田卤水采自马斯喀特的Mukhaizna 油田, 油田卤水的成分见表2。

图1 慢应变速率拉伸试样

表2 Mukhaizna 油田卤水的成分

1.2 电化学腐蚀试验

电化学腐蚀试验在三电极电化学工作站中进行, 试验采用直径6 mm 的石墨片作为参比电极, 银/氯化银电极为辅助电极。 在充入电化学溶液之前, 先用氮气对溶液进行2 h 的脱氧。 每次测试时, 将试样在开路电位稳定一段时间, 使其达到恒定值 (OCP<5 mV/30 min)。 在扫描速率为0.167 mV/s、 电位范围为±250 mV 的条件下进行电化学试验。

1.3 应力应变速率试验

在3.5% NaCl 和油田卤水两种不同溶液中进行慢应变速率拉伸试验 (SSRT)。 试验在慢应变速率拉伸试验机上进行, 试验材料由O 形圈密封且牢固固定, 避免试验溶液从气室泄漏。 采用Cortest Incorporated 公司的7602 型数字控制器和测试软件, 以9.84×10-6/s 的应变速率对试样进行3 次重复测试, 直至失效, 并记录失效时间。 试验在21 ℃下进行, 每次试验结束后, 利用AFM和SEM 对试样表面进行观察。

2 结果及讨论

2.1 电化学试验分析

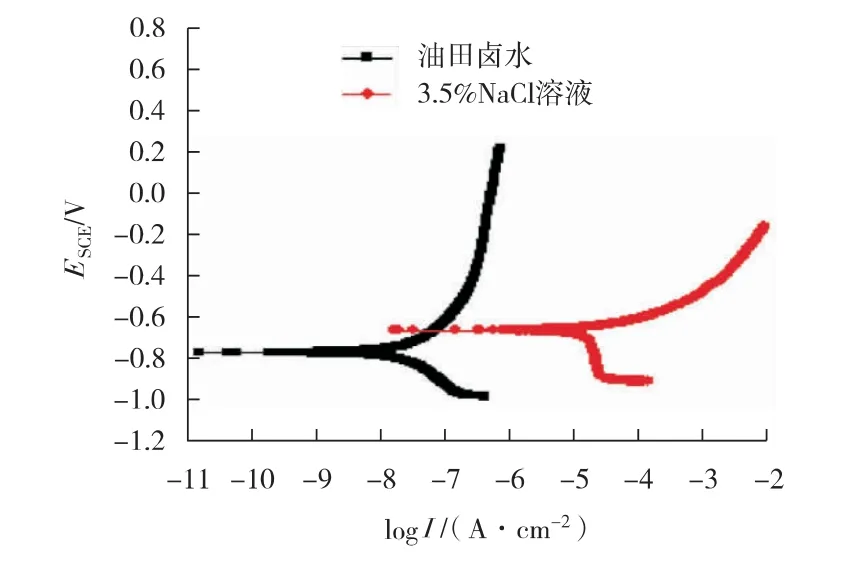

图2 所示为X70 钢在不同试验溶液中的动电位极化曲线。 由图2 可见, 与油田卤水极化曲线相比, 3.5% NaCl 溶液的极化曲线向右偏移,表明钢在盐溶液中腐蚀性明显高于油田卤水中的腐蚀性, 这是由于盐溶液促进了金属的氧化还原反应, 加剧了钢的腐蚀。 另外由表2 可以看出,油田卤水中含有大量的HCO3-, 可以与铁反应生成FeCO3, 有文献报道, 钢在发生CO2腐蚀时会在表面形成一层膜, 这层膜既可能是保护性的,也可能是非保护性的。

图2 X70 钢在不同溶液中的动电位极化曲线

2.2 SSRT 试验结果

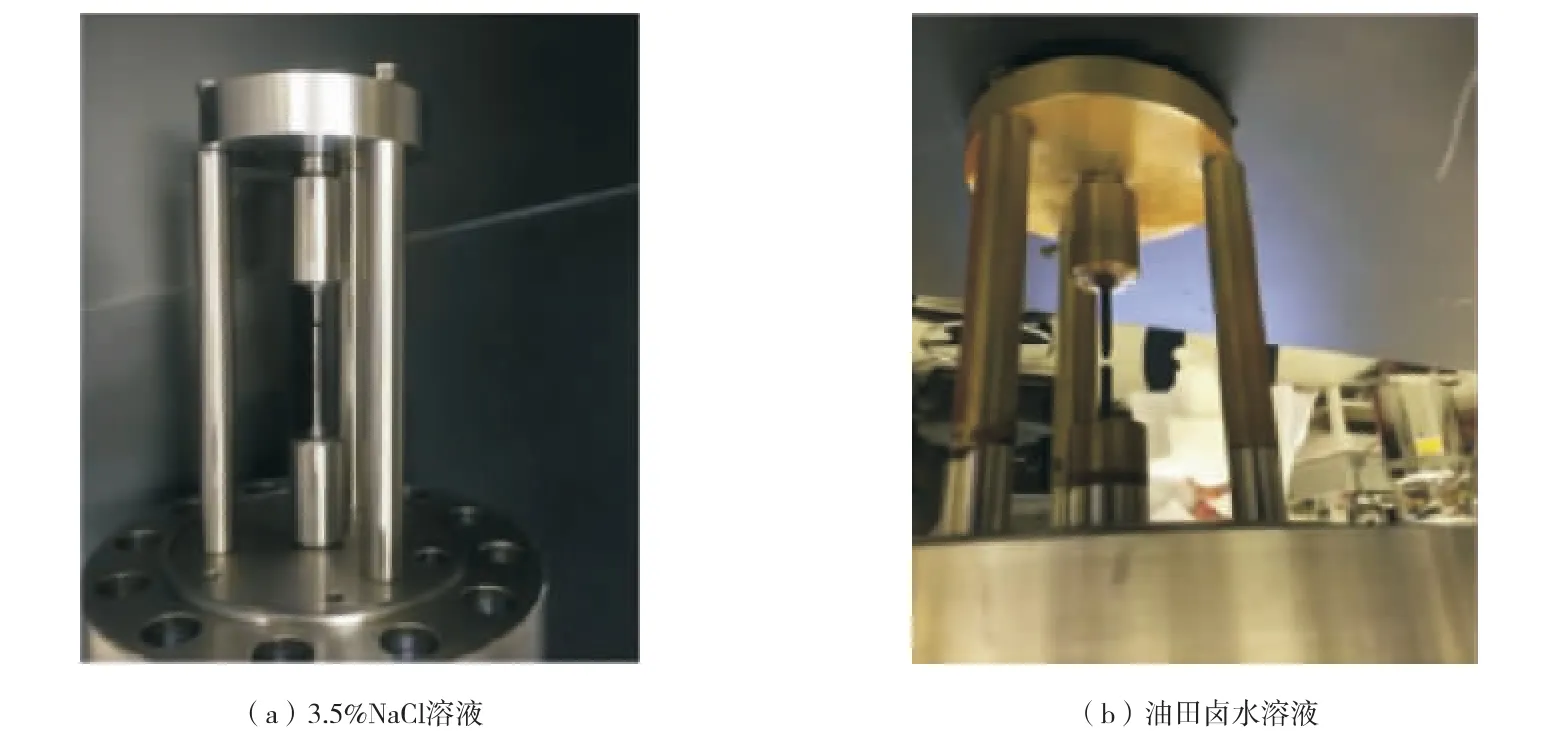

图3 所示分别为在3.5%NaCl 水溶液和油田卤水中的慢应变速率拉伸试样的宏观形貌。 图3 (a)试样表面没有出现棕黄色腐蚀产物膜, 说明不是试验结束时拉断的。 然而, 图3 (b) 钢表面和整个油田卤水淹没的试样表面都可见光滑的褐色层, 这是钢表面产生的FeCO3薄膜。 同样, Ueda等人在CO2环境中对具有马氏体组织的C-Mn 钢和低Cr 轴承钢进行了浸泡试验, 观察到5Cr 钢的腐蚀表面比3Cr 钢的试样表面光滑, 这也是由于FeCO3膜起到了保护作用。

图3 X70 钢试样在不同溶液中的宏观形貌

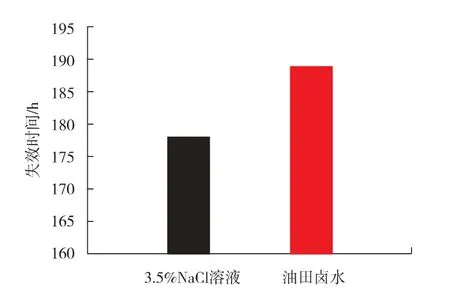

图4 所示为慢应变速率拉伸试样在两种不同溶液中的失效时间, 由图4 可见, 试样在油田卤水中的失效时间比在3.5% NaCl 溶液中长。 有关研究表明, 碳钢在碳酸盐环境中形成的表面腐蚀膜会影响钢的腐蚀速率, 同时也会改变应力-应变条件下钢的失效时间。 在钢表面形成的薄膜可以起到保护作用, 从而降低腐蚀速率, 延缓失效时间。

图4 X70 钢慢应变速率拉伸试样SSRT 失效时间

图5 所示为X70 钢在两种不同溶液中的应力-应变曲线。 结果表明, 在油田卤水中的试样屈服强度略高于在3.5% NaCl 溶液中的试样。 这是由于FeCO3对油田卤水中的钢起到了保护作用, 它不仅延缓了拉伸试样的失效时间, 而且通过诱导离子间相互作用起到了扩散屏障的作用,延缓了腐蚀过程, 从而阻止了底层钢铁材料的进一步腐蚀。 另有研究发现, 当溶解过程受到阻碍, 腐蚀速率降低时, 热力学活动增强了钢材的塑性和弹性。

图5 不同溶液中X70 管线钢的应力-应变曲线

2.3 表面裂纹及腐蚀机理分析

图6、 图7 分别为X70 管线钢SSRT 试验后断口形貌以及电化学腐蚀后表面形貌。 通过图6 可以看出, 两种试验溶液的SSRT 试样均存在明显的裂纹和腐蚀产物, 但是3.5% NaCl溶液中的钢表面的可见裂纹 (图6 (a)) 比油田卤水中试样 (图6 (b)) 裂纹更明显, 这是由于当试样承受应力时, 裂纹在钢表面萌生、扩展并发生聚和。 在油田卤水中SSRT 试样表面形成的FeCO3膜, 虽然延迟了裂纹的扩展,但是在拉应力作用下, 并不能有效地防止裂纹萌生。

图6 X70 管线钢SSRT 断口形貌

图7 X70 管线钢动电位极化试验后的表面形貌

图8 为不同溶液中电化学腐蚀产物的EDS 图谱。 图8 中可清晰地观察到Fe、 O 和C 的存在,进一步表明在钢表面形成了FeCO3。 这也表明, 当钢暴露在油田卤水和盐渍环境中都会发生腐蚀反应。 该现象可解释为油田卤水中大量HCO3-与碳钢反应生成FeCO3膜, 相应地, Fe2+与CO3-发生化学反应, 也会生成FeCO3。 另有研究发现, 油田卤水中其他矿物盐的存在也会促进钢表面形成保护膜。

图8 X70 管线钢在腐蚀试验后的EDS 图谱

图9 为X70 管线钢试样在油田卤水和3.5%NaCl 溶液中SSRT 试验后的断口形貌。 相比于3.5%NaCl 溶液的试样, 油田卤水中的钢表面出现了更多的韧窝和微孔。 从断裂试样还能明显看到二次裂纹, 失效方式更多是应力腐蚀开裂 (SCC),在垂直于外加应力的作用下萌生裂纹并发生扩展。

图9 X70 管线钢SSRT 后的SEM 照片

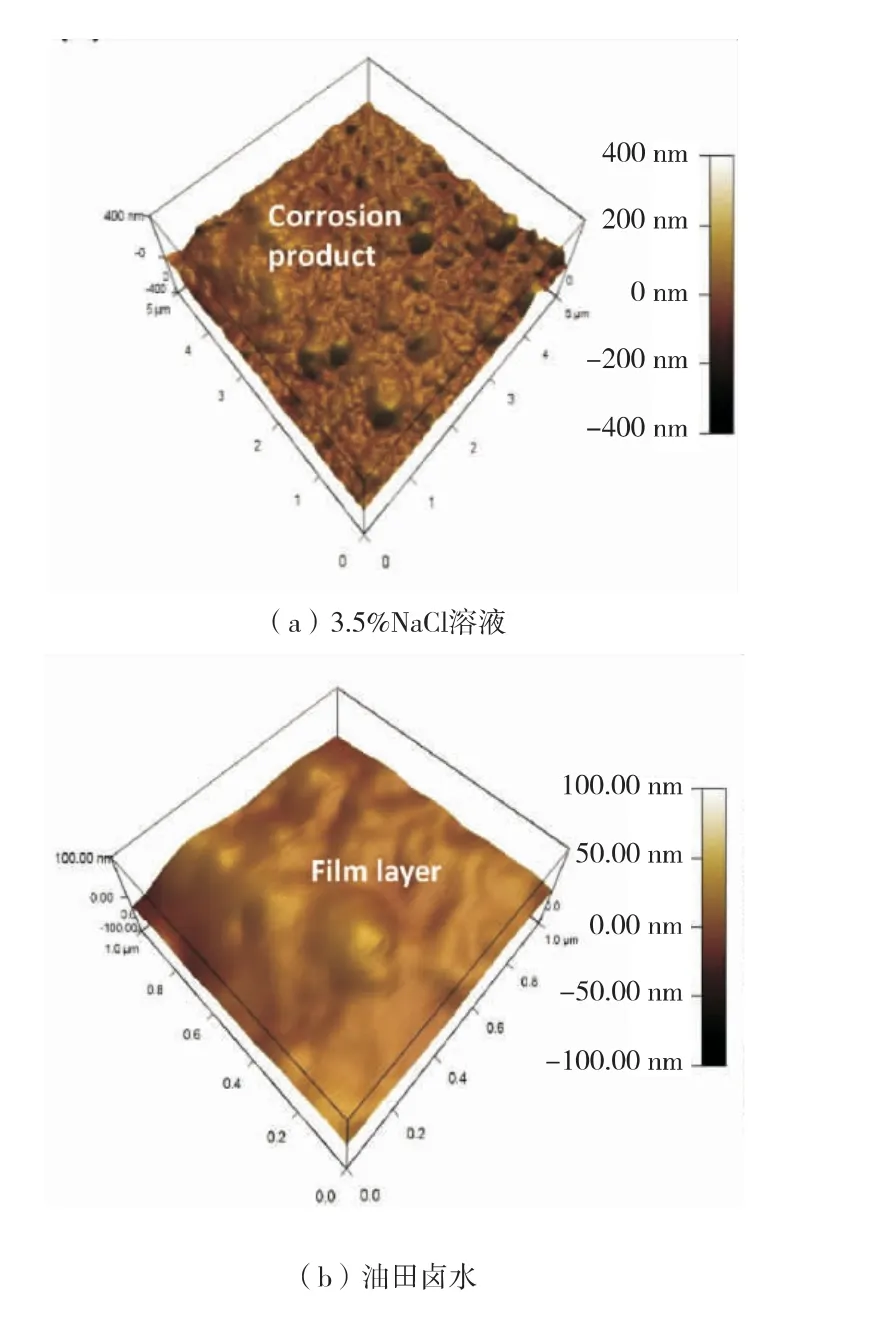

已有研究表明, 由于应力集中和局部环境条件的影响, 局部发生腐蚀会在钢表面形成凹坑,成为裂纹源。 当连接两个或两个以上微裂纹的区域上应力强度超过材料的抗拉强度时, 就会发生机械断裂, 图10 为X70 管线钢动电位极化试验后的SEM 照片, 从图10 可以看出, 3.5% NaCl溶液中的应力腐蚀裂纹敏感性高于油田卤水,图10 (b) 证明了在油田卤水中的X70 管线钢表面形成了细小致密的保护膜, 这就使得X70 管线钢在油田卤水中的腐蚀速率下降。 此外, 钢表面形成的保护膜抑制了Cl-和其他侵蚀性离子的进一步进入, 降低了腐蚀速率。 由此可以得出,FeCO3薄膜的形成不仅可以起到保护层的作用,而且可以同时影响钢铁材料的弹性和塑性变形。

图10 X70 管线钢动电位极化试验后的SEM 照片

3 结 论

(1) 由于油田卤水成分的影响, 在X70 管线钢表面形成保护膜, 这层保护膜会影响X70 管线钢的电化学腐蚀行为。 同时油田卤水中的溶解氧、Cl-和其他无机盐的存在也可能对成膜产生影响。

(2) X70 管线钢断口表面韧窝的形成也受到油田卤水中管线钢表面成膜的影响, 由于管线钢表面形成的FeCO3膜层延迟了应力腐蚀裂纹萌生, 因此X70 管线钢在油田卤水中慢应变速率拉伸断裂时间比在NaCl 水溶液中长。