生物质颗粒燃料取暖炉的结构设计

2021-07-26严永林何一波

严永林,黄 俊,何一波

(中南林业科技大学 机电工程学院,湖南 长沙 410004)

0 引言

我国生物质资源丰富,包括农作物秸秆、林业废弃物和禽畜粪便等生物质,折合标煤约达22亿t[1]。生物质能的开发利用可改善能源的结构和生产、消费方式,减缓能源供应紧张和对环境污染的压力,促进社会经济的快速发展[2]~[5]。生物质取暖炉的应用可部分替代以电、煤及天然气为燃料的取暖设备,减少化石燃料的利用。

在欧洲部分发达国家,生物质取暖装置的商业化已较为普遍,技术已较为成熟,自动化程度高,操作简单,使用安全。我国的生物质取暖装置的研究技术起步较晚,取暖炉具的燃烧室结构及其合理的配风机构等关键技术尚须进一步地加以研究,以推动生物质能的开发利用[6]~[8]。

本文针对生物质燃料取暖炉的进料装置、炉膛结构及配风装置等进行了分析,并通过实验研究设计出较为合理的生物质燃料取暖炉。

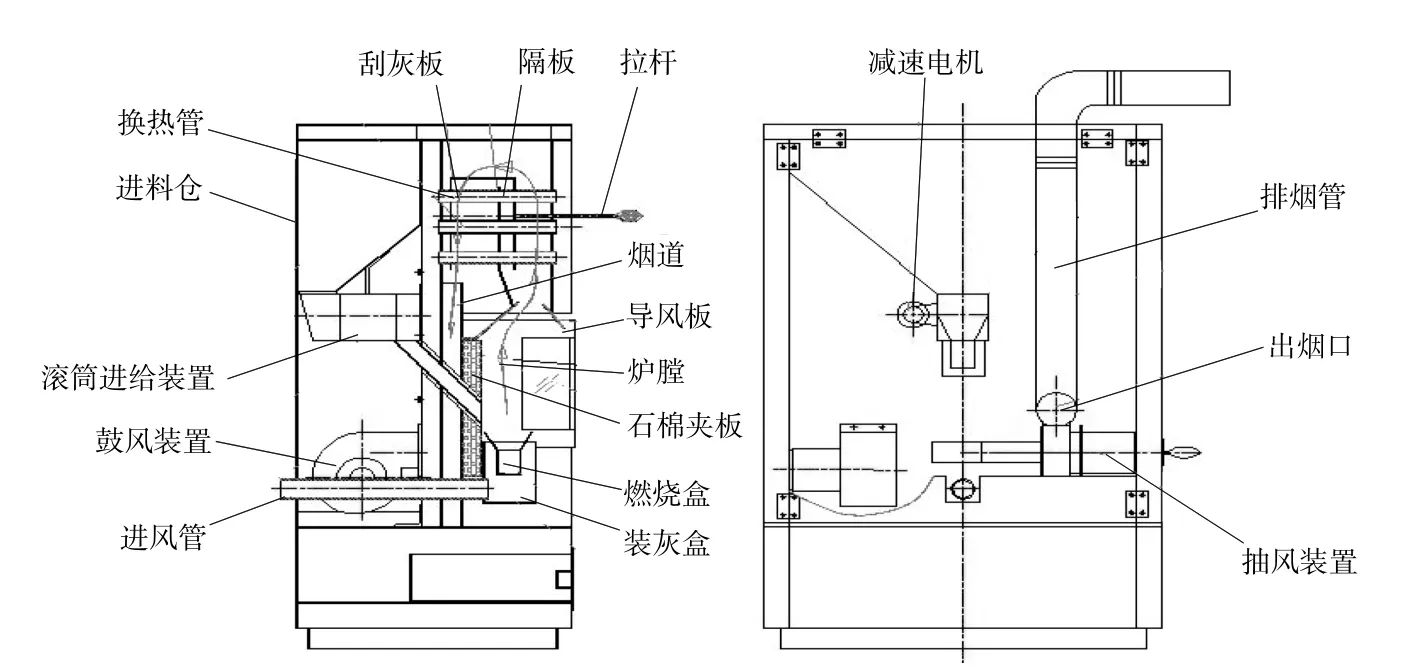

1 生物质燃料取暖炉整体结构及特点

生物质燃料取暖炉适用于房间面积不大的家庭冬季取暖,要求其外表美观、经济实用,燃烧烟气和吹向室内的热空气的通道各自独立,互不干扰。燃烧烟气通过抽风机经烟囱排出室外;鼓风机将室内冷空气吹向炉内换热管,升温后进入室内,提高房间温度。颗粒燃料取暖炉主要由进料装置、炉膛燃烧室、配风装置、换热装置及其它辅助装置组成,其整体结构如图1所示。

图1 生物质颗粒燃料取暖炉结构简图Fig.1 Biomass pellet fuel heating stove structure

进料机构:滚筒进料装置将料仓落料口落下的燃料均匀地送到倾斜进料管道,然后送入炉膛底部燃烧盒,通过控制滚筒转速调整进料量。

烟气通道:抽风机将烟气通过排烟管排到室外,使取暖炉密闭的炉膛保持微负压工作。炉外空气经进风管到达炉膛燃烧盒下部,在负压作用下,经燃烧盒底部的炉排作为一次进风进入燃烧盒,与盒内木质颗粒混合助燃。烟气经过换热器换热后,由烟道出烟口排出。

空气通道:鼓风机将炉外冷空气经换热管吹向室内。

取暖炉的合理结构,对于提高燃料燃烧效率和换热效率、延长可燃气体在炉膛内滞留时间、防止结渣等是至关重要的[9],[10]。为延长热气流在换热器中的滞留时间,加设导风板与隔板,使热流两次经过换热管,提高取暖炉的换热效果。

2 生物质燃料取暖炉主要结构的设计

2.1 炉膛结构设计

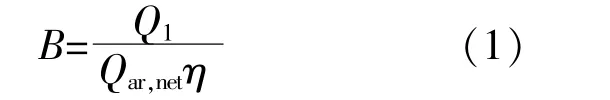

炉膛由燃烧盒与外壳组成,其结构与大小对燃料的燃烧效率影响较大。取暖炉的功率决定了燃料进给量。设计炉膛时须求出每小时颗粒燃料的进给量,计算公式如下。

式中:B为秸秆生物质颗粒燃料消耗量,kg/h;Qar,net为秸秆生物质低位热值,kJ/kg;Q1为有效利用热量,kJ;η为取暖炉设计燃料利用率。

生物质颗粒燃料低位发热量约为15 000 kJ/kg,取暖炉功率为5 kW,设计燃料利用率为85%,则取暖炉消耗燃料量为1.41 kg/h。

取暖炉工作强度由炉排面积热强度qr和炉膛容积热强度qv表示:

式中:qr为炉排面积热强度,kW/m2;qv为炉膛容积热强度,kW/m3;R为炉排的面积,m2;v为炉膛的容积,m3。

低压小容量层燃炉的qr值为580 kW/m2,qv值为290~600 kW/m3。生物质燃料的挥发分含量为煤的2倍,燃烧时分解速度快,因此生物质取暖炉热强度qr约为煤的一半,即qr=300~400 kW/m2,qv取250~500 kW/m3[11]。

炉排面积取值为0.014 7~0.020 3 m2;炉膛容积取值为0.011 8~0.023 5 m3。

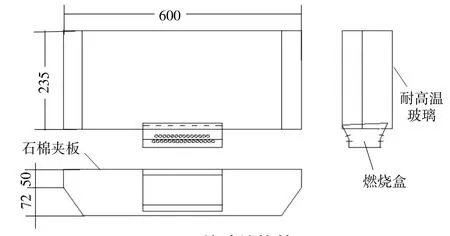

炉膛由燃烧盒与炉膛外壳组成。燃烧盒为可取出的盒式结构;炉膛外壳由石棉夹板及耐高温玻璃组成;燃烧盒远离出料口一端略高,以防止颗粒燃料弹出燃烧盒(图2,单位为mm,下同)。

图2 炉膛结构简图Fig.2 Schematic diagram of stove structure

生物质燃烧分为固体燃烧与气体燃烧两部分,为提高燃料燃烧效率,取暖炉采用3次配风。燃烧盒为漏斗形(图3)。

图3 燃烧盒简图Fig.3 Schematic diagram of combustion box

如图3所示,一次进风口位于炉排上,有利于颗粒成型燃料的燃烧,使挥发分快速从固体燃料中分解出来。二次进风口位于燃烧盒侧下方,当燃烧盒底部有固体燃料堆积时,可辅助其燃烧,同时加大炉膛内气流扰动,使气体燃烧区域产生较大的旋流。三次进风口主要作用是加大气流扰动,使可燃气体与空气充分接触,提高燃烧效率,减少不完全燃烧热损失。一次进风通道为主要进风通道,二、三次进风起辅助作用。选取3种进风口面积比分别为0.6∶02∶0.2,0.7∶0.2∶0.1和0.8 ∶0.1 ∶0.1 ,并改变倾斜角α。在风量与进料量相同时,炉膛内温度越高说明燃料燃烧得越充分,从而得出最佳工况。

炉排位于燃烧盒底部。由炉膛的宽度所决定,炉排的宽度为80 mm,其长度由生物质燃料进给量及给料出口位置决定。炉排过长,燃料无法到达两端;炉排过短,容易造成燃料推挤。本文选取炉排长度为200 mm。

综上所述,炉排面积为0.016 m2,炉腔容积为0.0 2 m3。

2.2 炉膛配风设计

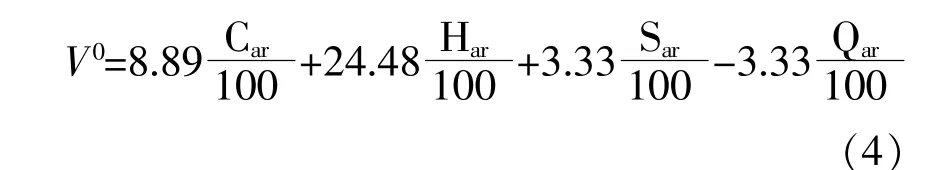

生物质颗粒燃料中的燃烧成分主要是碳、氢、硫等,每kg燃料完全燃烧所需的理论空气量V0为[12]

式中:V0为燃料燃烧所需的理论空气量,m3/kg;Car,Sar,Har,Oar为燃料中碳、硫、氢及氧元素收到基含量。

以碳、氢含量高的棉秆颗粒燃料作为参照,其碳、氢、硫、氧含量分别为42.94%,5.26%,0.18%,33.7 3%,其燃烧所需理论空气量为3.9 9 m3/kg。

式中:V1为1 kg燃料的实际抽风量,m3/kg;λ为抽风系数。

抽风系数的选取须要考虑进入取暖炉的过量空气系数与温度对气体膨胀影响,因此选取抽风系数为1.5。取暖炉总抽风量等于单位时间燃料消耗量与燃料实际所需抽风量的乘积,由此得到抽风量约为8.5 m3/h。

2.3 颗粒进料机构的设计

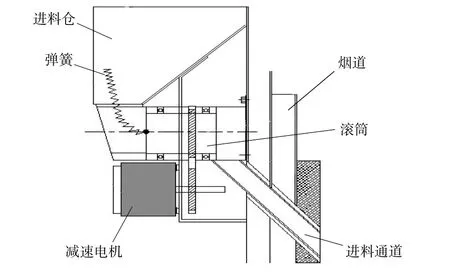

为了使木质颗粒燃料均匀地落入炉膛底部的燃烧盒,颗粒进料机构采用了滚筒式进料方式。进料装置具体结构如图4所示。

图4 滚筒式进料装置简图Fig.4 Schematic diagram of drum feeder

料仓中的颗粒燃料在重力作用下落入进料滚筒的进料端,为防止堵料,加设随滚筒转动的弹簧。颗粒燃料进入滚筒后随滚筒的旋转而前行,送料量随着滚筒转速而变化,颗粒燃料到达滚筒出料端后进入送料倾斜滑道,再沿滑道落入燃烧盒。进料通道出口与炉排垂直距离为15 cm。进料通道与水平面倾斜角为40。,保证燃料能准确到达炉膛底部,且不干扰取暖炉的正常工作。

2.4 换热区域结构的设计

换热区域结构直接影响到取暖炉的工作效率,换热区域的换热形式主要为对流换热,可以用牛顿冷却公式计算:

式中:A为壁面面积,m2;Q为单位时间里面积A的传递热量,kJ;tw为壁面表面温度,℃;tf为流体温度,℃;h为对流换热系数,kW/(m2·℃)。

换热量与接触面积、温差、换热系数和流体在换热器内运动时间有关。换热区域选用了传热性良好的铜管。若铜管外径过大,所占空间过大,会缩短热烟气的换热运动时间,增大热损失;若铜管外径过小,会导致热交换面积小,热交换效率降低。取暖炉采用28根外径20 mm,内径15 mm铜管组合排列。在换热区加上隔板,把换热区分成两个部分,延长了热气与铜管接触换热时间(图5)。

图5 换热区域结构简图Fig.5 Schematic diagram of heat exchanger structure

烟气经由热流入口进入换热区域,中间隔板的设置延长了烟气在换热区域的停留时间。烟气经过换热后从出口流出,在抽风机驱动下从烟囱排出室外。鼓风机把室内冷空气送入换热铜管内,经换热后变成热空气为室内取暖。由于烟气中的灰尘容易附着在铜管外壁,影响烟气与铜管的换热效果,为此设置了一个U形刮灰板,拉动拉杆即可清理铜管外壁的灰尘。

3 试验与测试

3.1 试验材料及设备仪器

试验燃料为直径8 mm的棉秆成型颗粒。试验仪器如下:电子秤,称量投入炉内的燃料质量和燃烧后排出的灰渣质量;布置在出烟口、烟囱出口和炉膛内的热电偶,分别测量烟气出口温度、烟筒出口温度和炉膛温度;设置在烟气出口10 cm内的烟气分析仪,分析烟气组分;全自动量热仪,测定灰渣低位发热量。

3.2 进风口面积比及倾斜角α的确定

3.2.1 试验方法

取一次、二次和三次进风口面积之比分别为0.6∶02∶0.2,0.7∶0.2∶0.1和0.8∶0.1∶0.1,倾斜角α分别为65,70,75,80,85,90。。拼接出多种燃烧盒结构,组装样机。搭建试验平台,测量取暖炉稳定工作时炉膛内平均温度,探究炉膛内温度与进风口面积比及倾斜角α的关系,得出最优工况。

3.2.2 结果与分析

通过比较炉膛温度来确定燃烧盒结构,不同进风口面积之比和倾斜角α下,炉膛内平均温度如图6所示。

图6 不同条件下平均温度Fig.6 Average temperature under different conditions

当进风口面积比为0.7∶0.2∶0.1,倾斜角为80。时,炉膛内平均温度最高,即燃料燃烧状态最佳。

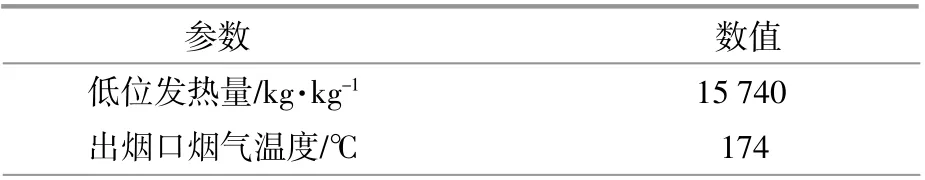

3.3 性能测试

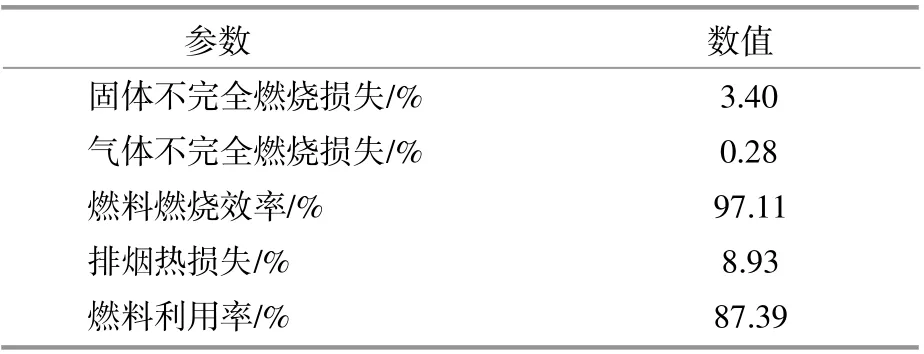

在最佳工况下,测量取暖炉性能。由取暖炉使用方式所决定,其热损失主要为不完全燃烧损失与排烟热损失。测量参数与结果如表1所示。

表1 测量参数与结果Table 1 Measurement parameters and results

续表1

由以上试验可得,取暖炉燃料燃烧效率可达到95%以上,燃料利用率大于85%。通过增加烟筒与加热空间的接触长度,可降低排烟热损失,当烟筒长度为8 m时,烟气温度可降至80℃左右,此时排烟热损失小于5%,燃料利用率可以达到90%以上,符合生物质取暖炉燃料高效利用要求。

4 总结

本文介绍了生物质颗粒取暖炉结构及特点。取暖炉内气流运动的动力来源于抽风系统,取暖炉工作时处于微负压状态,对密封性要求较高。

取暖炉采用3次配风系统,在一、二、三次进风口面积之比为0.7∶02∶0.1,且进料通道倾斜角α为80。时,炉膛温度最高,燃料燃烧最充分。

试验表明,取暖炉燃烧效率达到95%以上,燃烧过程中无燃料堆积,无结渣,火焰呈现橙黄色。该取暖炉可为50 m2的房间供热。

通过延长烟筒在加热空间的长度,燃料利用率可达到90%以上。生物质取暖炉具有廉价、环保等特点。