基于PLC的新能源汽车线束端子生产平台控制系统研究

2021-07-25季仲致王文洪吴文峰方国平

季仲致,王文洪,吴文峰,方国平

(广州中国科学院沈阳自动化研究所分所,广州 511458)

0 引言

自2010年将新能源汽车产业纳入战略新兴产业起,我国新能源汽车的发展,特别是纯电动汽车(EV)、混合动力电动汽车(HEV)和燃料电池电动汽车(FCEV),成为国家重点发展和扶持的对象,这也标志着我国对新能源汽车的研发、生产、制造和消费水平进入了快车道。2018年我国的新能源汽车产量近100万辆,同比增长了59%。而2018年新能源乘用车销售总计56万辆,其中纯电动乘用车销售总计45万辆,插电混合动力汽车销售累计11万辆,同比增长279.39%。另外,市政、环卫和公交车等其他作业车辆中,新能源汽车的占比也在逐步上升。

汽车线束是新能源汽车的重要组成部分,其质量直接影响汽车的稳定性与安全性,而端子的压接则是线束生产的最关键工艺之一,如果不能在生产中有效保障线束端子的质量,则整根线束的质量也难以得到有效保证。就目前汽车线束端子压接这一生产情况来看,国内多为人工进行手动或半自动生产,不仅生产精度和生产效率低、废品率高,而且批量生产的产品质量难以得到保证。针对这一问题,本文就新能源汽车线束端子生产平台的自动控制系统进行了讨论与设计。

1 系统方案设计

1.1 新能源汽车线束端子生产工艺流程概述

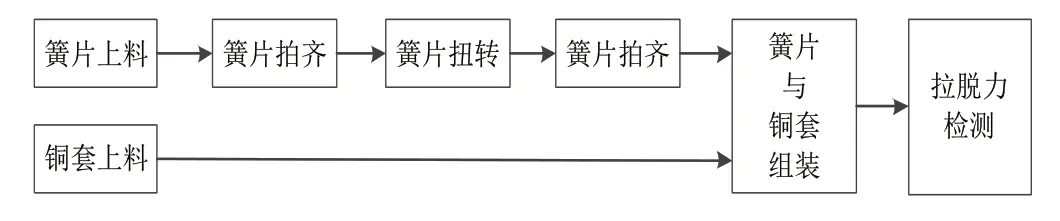

汽车线束连接端子由簧片和铜套两个部分组成,生产工艺流程如图1所示。在生产过程中,需将簧片挤压变形,并将簧片塞入铜套中完成组装。簧片的形变量是保证端子质量的重要指标:形变量太小则难以保证拉脱力强度;形变量太大则在使用过程中易出现簧片断裂的情况。同时,在簧片挤压变形的过程中,其会出现一定程度的溃缩以及由于反向的弹性应力而导致其出现“错牙”现象,而手动或半自动生产通产难以精准控制溃缩长度,从而导致挤压变形后的簧片比铜套长或短,这样会严重影响后续的焊接和电镀等工艺。另外,端子生产最终的检测标准即为拉脱力检测,以12mm端子内径为例,以250mm±50mm/min标准进行拉脱力测试,拉力范围应在25N~33N之间;脱力范围应在22N~30N之间。

图1 新能源汽车线束端子生产工艺流程

1.2 系统整体方案设计

系统整体设计方案如图2所示。系统主要由簧片上料振动盘、铜套上料振动盘、簧片上料模块、簧片拍齐1#模块、扭簧模块、转盘模块、簧片拍齐2#模块、铜套上料和组装模块、检测和下料模块等9部分组成。其中,振动盘模块负责簧片与铜套上料;簧片上料模块负责将簧片压入转盘中;拍齐模块负责将转盘中的簧片拍至左右对齐;扭簧模块负责对簧片进行挤压形变;转盘模块负责将簧片送至下一工位;铜套上料和组装模块负责将铜套送入V型槽并将形变后的簧片压入铜套;检测和下料模块负责检测组装完成端子的拉脱力并将不合格产品剔除出来。

图2 系统整体设计方案

2 控制系统硬件设计

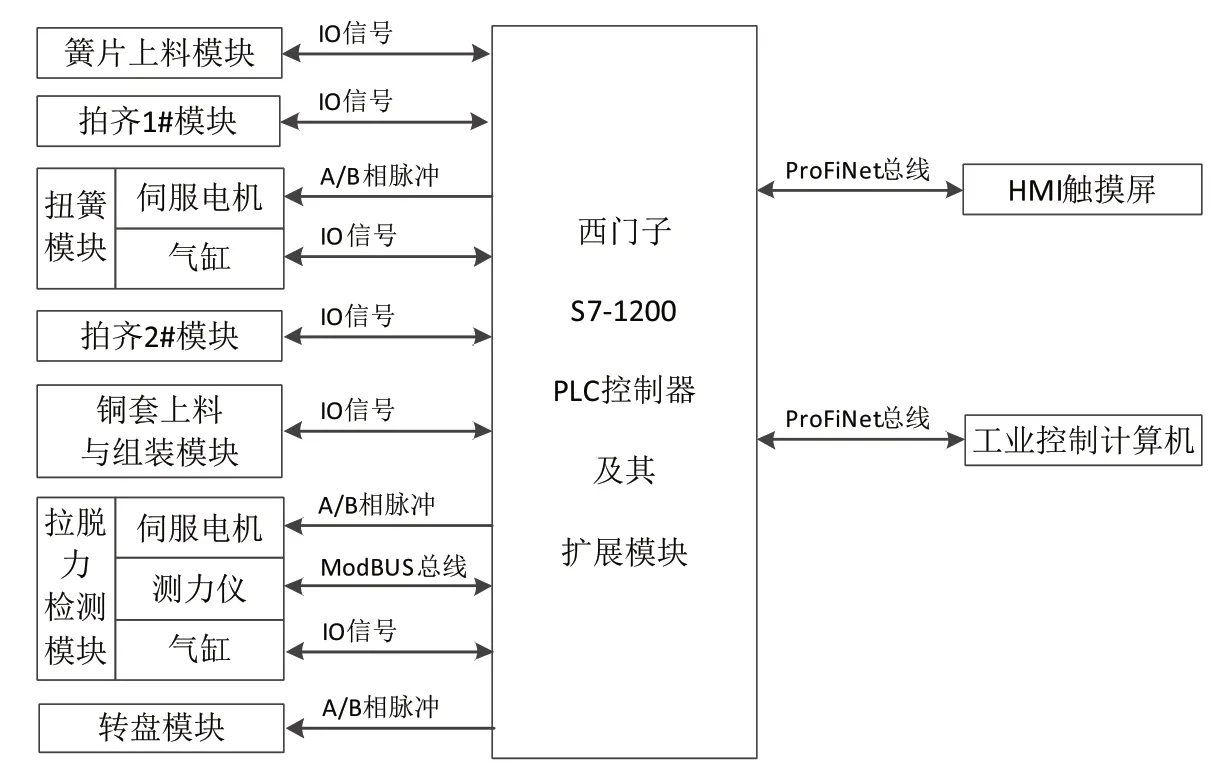

控制系统的硬件结构图如图3所示。系统主要由主控PLC模块、簧片上料模块、两个簧片拍齐模块、扭簧模块、铜套上料与组装模块、拉脱力检测模块、转盘模块、HMI触摸屏模块和工业计算机等十部分组成。

图3 系统硬件结构图

系统选择西门子S7-1200系列PLC及其扩展模块作为系统的主控模块,CPU型号为1217C-DC/DC/DC。该款CPU最多可扩展8个信号模块、1个信号板及3个通讯模块,最多可组态4个脉冲发生器即可同时控制4台伺服电机,另外该款PLC还包括两个以太网口并支持ProFiNet通讯协议。

系统的6个生产工位共计包括21个气缸,PLC使用DO信号来控制气缸的打开或关闭,并通过DI信号来读取气缸的当前状态;系统共计使用了4台伺服电机,包括转盘伺服电机、扭簧伺服电机、扭簧进给伺服电机和拉脱力检测伺服电机,PLC通过发送高速A/B相脉冲来控制伺服电机的位置;PLC通过ModBus总线来完成读取端子平均与峰值拉脱力和清除检测仪当前数据的功能;PLC通过ProFiNet总线与HMI触摸屏和工业控制计算机完成上下位机的数据交互;另外,PLC通过DI/DO的输入和输出来完成读取传感器信号、读取按钮输入和控制指示灯等其他功能。

3 PLC控制系统软件设计

3.1 PLC自动控制程序设计

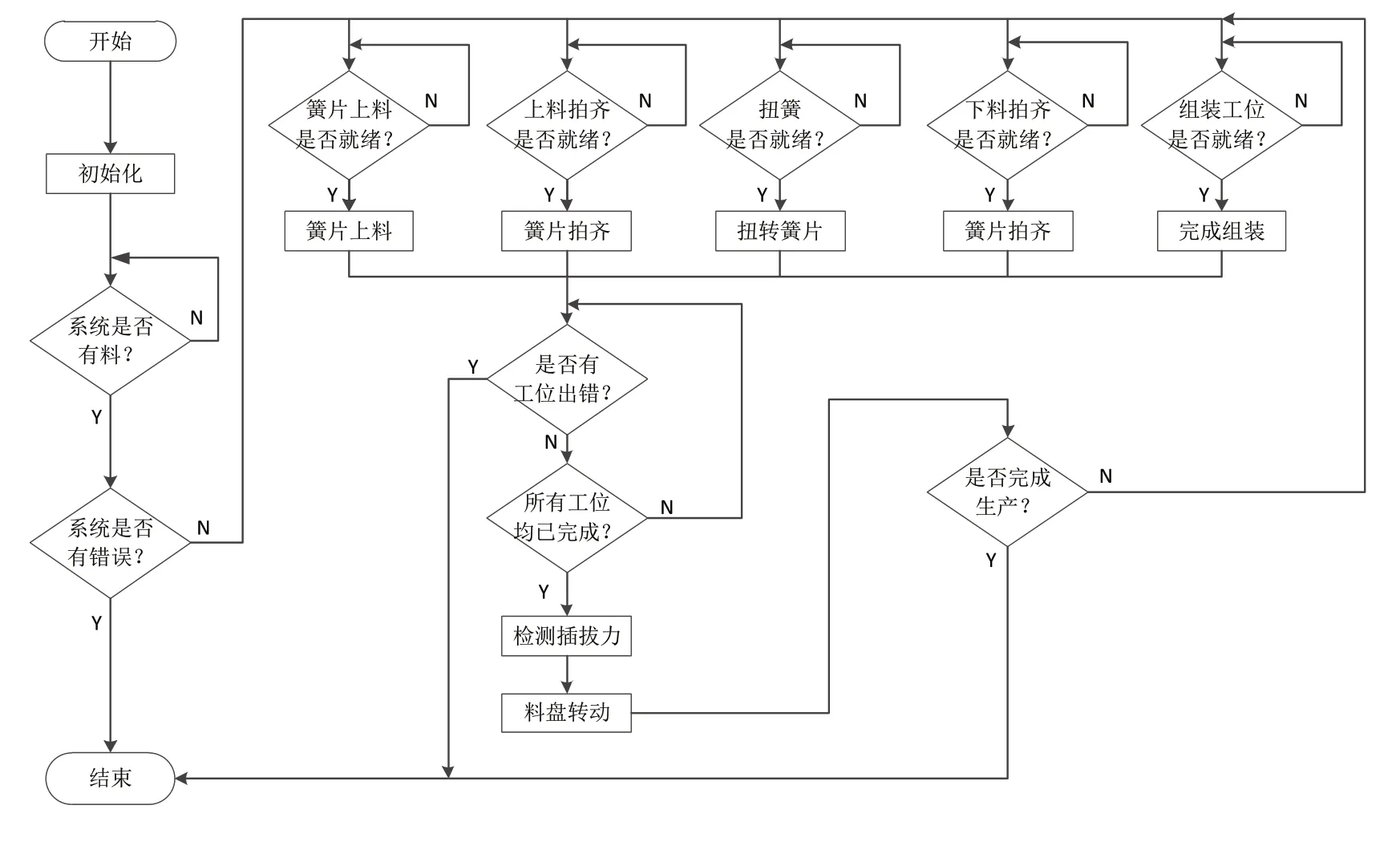

PLC控制器的程序主要流程图如图4所示。当系统初始化完成、对应工位有物料且无其他错误时,系统开始启动。为了有效保证生产节拍,簧片上料、上料拍齐、扭簧、下料拍齐和组装工位等5个生产工位同步运行,在5个工位全部完成工作并且没有出错的情况下,拉脱力检测工位对已组装完成的簧片进行检测,如果测试结果合格,则簧片正常下料;若测试结果不合格,则将铜套踢入到不合格产品中,待人工检测后再做处置。当拉脱力检测完成后,料盘转动一个工位,将上一工位已加工完成的物料送入下一加工工位中,来保证生产的连续运行。

图4 PLC控制器程序主流程图

扭簧工位是端子生产中最重要的工位之一,簧片扭转质量的好坏直接影响端子的质量。针对簧片在扭转形变过程由于反向的弹性应力而导致其出现“错牙”现象,设计了一套有效算法,即根据扭簧电机运行速度、扭簧角度及扭簧电机运行结束保持时间等参数的不同,在扭簧运行的过程中,丝杆电机向前进给0.1mm~0.3mm,并保证在扭簧过程结束时,丝杆电机进给到位。这样可以用进给的推力来平衡簧片牛庄过程中的反向弹性应力,最大程度解决“错牙”现象的产生,保证生产精度。

另外,在自动化生产中,一个不可避免的问题即是生产过程中出现的各类错误,如人为导致错误、机械卡顿、电机运行错误、气缸运行不到位错误、程序BUG等,当出现了这类非设计状况时,设备必须马上停机以避免人员受伤和机械结构损毁的情况。就该系统而言,设计了一套完整的错误(非正常运行状态)判断程序,当PLC发现这类情况时,立刻进行停机报警处理,并将错误信息写入到数据库中以备将来查询。

3.2 拉脱力检测工位自动控制程序设计

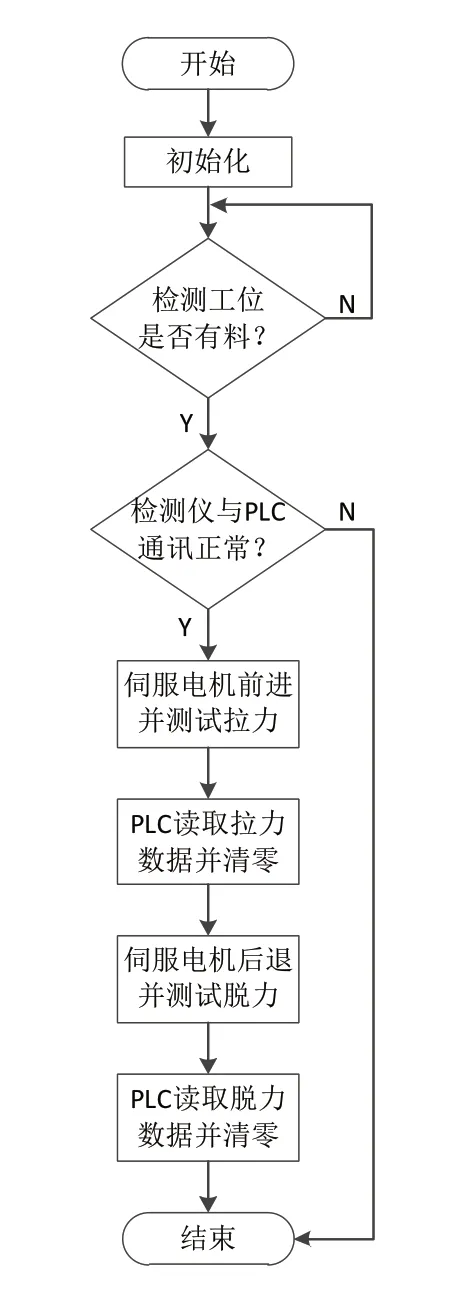

拉脱力检测工位是保证端子产品质量的重要工位,该工位的程序流程图如图5所示。测试仪通过基于RS485接口的ModBus协议与PLC进行通信,PLC通过读取拉脱力峰值、拉脱力平均值等数据来判断产品是否满足要求,这些参数的基准数值开放设置权限,用户可以根据不同的产品要求来设置拉脱力峰值和拉脱力平均值的最大最小基准数据。考虑到检测工位的重要性,设计了一套“心跳程序”来判断检测仪与PLC之间通讯是否正常,若出现通讯异常的情况,系统需立刻停机,以避免不合格产品混入合格产品的现象出现。另外,拉脱力测试仪是刚性固定在伺服电机前端的丝杆结构上,所以伺服电机的前进后退速度即是插拔力的检测速度。通常检测标准是250mm±50mm/min,即3.33mm/s~5mm/s进行检测,若检测速度太快或太慢都可能导致检测数据的不准确性。

图5 拉脱力测试程序流程图

3.3 触摸屏模块设计

为了使端子生产平台有更好的人机界面,设计了HMI触摸屏模块,用户可以通过触摸屏对设备完成控制并查询当前设备运行与生产状态等信息。HMI系统的主界面与状态显示界面如图6所示。在主界面中,用户可以查询设备运行主要状态、在制信息、当前拉脱力值以及伺服电机运行的主要参数等信息,并可以根据要求对系统进行控制。其中在制状态中的信息由上位机给出,主要包括了当前的订单号、批次号、物料号开始结束时间以及生产情况统计等信息。若端子生产平台选择“远程控制”模式,则上位机就可以根据订单信息与批次信息对端子生产平台实现远程控制,而现场操作人员只需确保料号匹配并且物料足够生产即可。在状态显示界面中,用户可以查询到与设备相关的全部运行状态,如基本运行状态、运行完成状态和运行出错状态等信息,有助于现场操作人员判断设备的实时运行状态。

图6 HMI触摸屏模块设计

4 系统应用效果

经过大量的调试与试验,端子生产平台生产的簧片“错牙”高度可以被控制在0.02mm以内,而由传统工艺生产的簧片“错牙”高度通常在0.1mm~0.3mm之间,在图7的图7(a)和图7(b)对比中这种生产误差明显可见。图7(c)和图7(d)对比可见,由端子生产平台生产的端子成品截面平整,更有利于后续的焊接和电镀等工艺,而由工厂原有的半自动生产设备生产人工组装的端子来看,其左右两端都有明显的错牙出现,在后续的使用过程中更容易出现虚焊或簧片脱落的现象。

图7 端子生产平台产品与原有设备产品生产情况对比

目前,该新能源汽车线束端子生产平台已在广州某企业投入运行,就投产后的生产情况来看,相比于原有的半自动生产系统来说,该系统具有生产精度高、生产速率快、废品率低而且自动化程度高等优势,完全可以满足汽车线束端子生产的要求。