T型节点焊缝层状撕裂缺陷的检验与修复

2021-07-25赵忠祥

赵忠祥,王 猛

(海洋石油工程股份有限公司,天津 300461)

0 引言

T型节点是常见焊缝节点形式的一种,其在钢结构中主要起连接作用。本文主要讨论T型节点焊缝层状撕裂缺陷的产生原因、缺陷特征,以及质量控制的实例分析。层状撕裂是在T型接头或角接接头中,位于母材或热影响区并沿钢板轧制方向形成的呈梯状的一种平行于钢板表面的裂纹。

在T型节点焊缝质量控制过程中,焊接完成后,无损检验时,由于其缺陷位于热影响区或者被交材料内部,磁粉检验很难发现由焊接导致的层状撕裂。同时,超声回波位置信息显示,反射体位置并未处于焊缝或者热影响区中,容易造成检验员认为焊缝检验结果没问题,从而疏忽此种危害缺陷的甄别[1]。

层状撕裂缺陷发现后,通过超声波检验确定缺陷的位置区域,然后通过干式磁粉检验方式确认缺陷是否完全去除,而后采用本文案例中推荐的焊接修复方式,在气刨区域通过堆焊方式替换问题区域母材,提高焊后节点材料的抗撕裂性能。本文案例中,通过分析确定,由于节点母材选用错误导致其抗撕裂性能较差,易出现层状撕裂缺陷。

1 层状撕裂缺陷的产生机理及影响因素

在轧制钢板中存在硫化物、氧化物和硅酸盐等低熔点非金属夹杂物,其中以硫化物的作用为主,在轧制过程中被延展成片状,分布在与表面平行的各层中,在垂直于厚度方向的焊接应力作用下,夹杂物首先开裂并扩展,以后这种开裂在各层之间相继发生,连成一体,造成层次撕裂的阶梯性。

因此,层状撕裂区别于其他焊接裂纹的最大特征,就是在外观上呈阶梯状开裂。

1.2 层状撕裂的影响因素

1.2.1 材料

钢材的含硫量、含碳量、焊缝中氢扩散含量以及钢材纵向和横向上的特性都会对层状撕裂产生起到一定的作用。

1.2.2 焊缝接头形式

焊缝接头形式有以下两个。

(1)节点形式的合理性。接头节点的设计是否合理在很大程度上会影响层状撕裂的出现。

(2)坡口的合理性。坡口的形式、坡口角度大小等参数对改变母材厚度方向承受的拉应力有很大影响。

1.2.3 焊接工艺

焊接工艺因素主要涉及焊接方法和焊接工艺两个方面。

2 质量控制实例

2.1 案例介绍

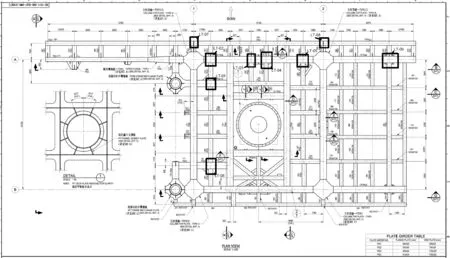

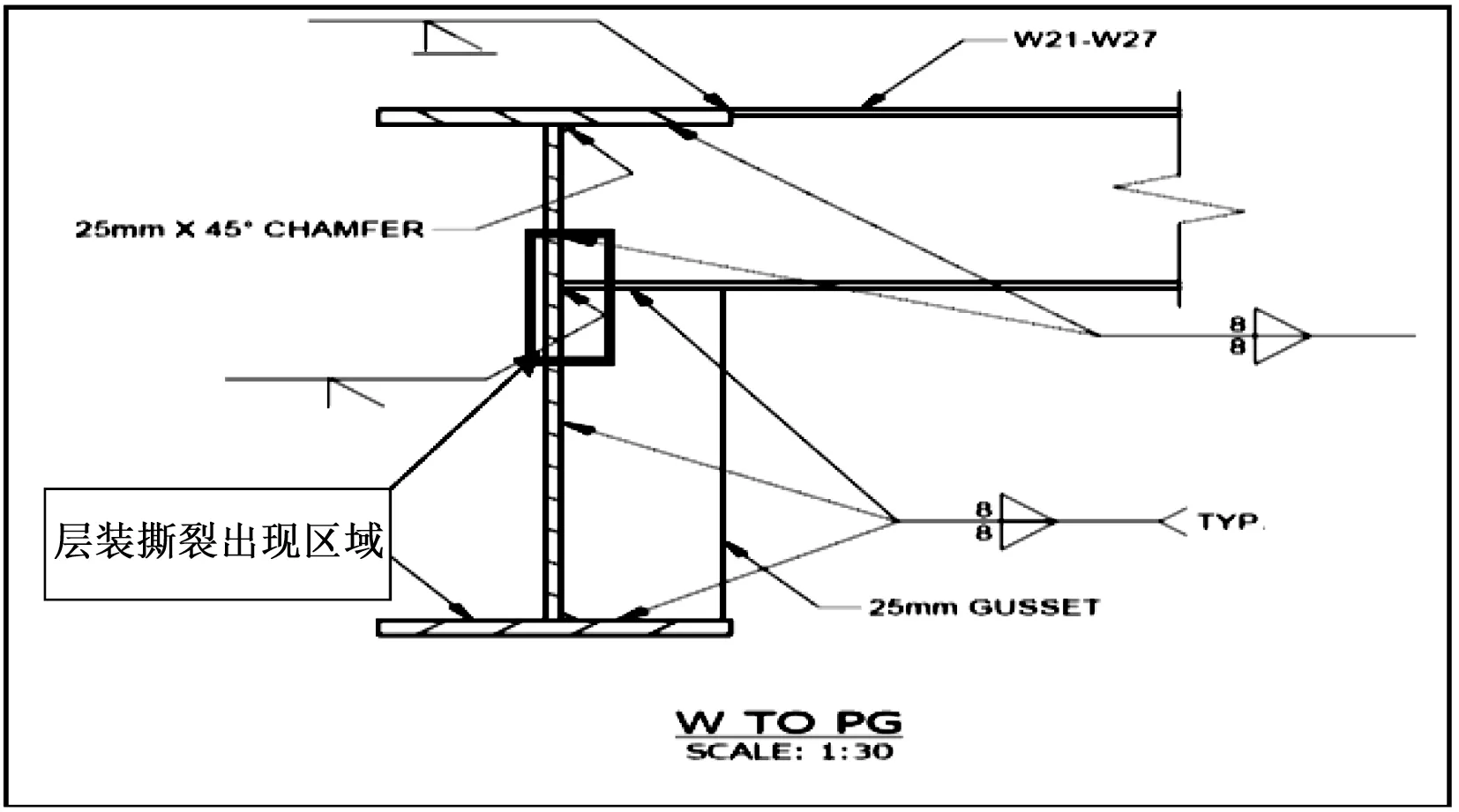

某一深海采矿船井架底座建造过程中,按照业主提供设计图纸施工,施工图纸如图1所示,节点形式及撕裂位置如图2所示。在进行无损检验时,发现所有主梁下翼板平齐相交厚25 mm的工字梁腹板的T型节点,其被交母材内均发现可疑超声反射回波。反射回波特点:超声波斜探头直射波可探测到,反射回波强度接近灵敏度试块参考反射体强度水平,回波尖锐有锯齿,并且同一区域有多处深度不同的反射波,临近非被交母材用直探头纵波扫查无相关反射。焊缝的表面及近表面经磁粉检验亦无缺陷。最终确定此反射回波是由被交母材内部出现的层状撕裂造成。随后采用气刨后干磁粉检验以确定缺陷情况。

图1 施工图纸

图2 节点形式及撕裂位置

经过分析,此次层状撕裂的产生是由于该类T型节点被交区域的板材为DH36碳钢材质,为非Z向力学性能材料,抗层状撕裂能力较弱,受到焊缝的收缩拉应力作用导致母材沿厚度方向出现开裂。经分析认为设计时,选材不合理是产生母材层状撕裂的根本原因。此处结构设计应采用含有Z向力学性能的抗撕裂钢材[2]。

2.2 撕裂修复

被交母材层状撕裂修复方案采用气刨方法清除T型节点焊缝周围不含有Z向力学性能的母材,使用抗拉强度高的焊材进行补焊,使T型节点周围的焊缝具有一定的抗拉强度,避免了母材出现层状撕裂的情况。

2.2.1 撕裂修复方案

结合该节点受力的情况,采用合理的顺序,用气刨开坡口方式清除母材中的层状撕裂缺陷。具体操作:先气刨清除板材下1/3的母材,焊接完成后再清除上2/3的母材焊缝直至裂纹完全清除。这种气刨顺序是为了把有较大坡口、焊接量较大的部位置于平焊位置,易于焊接操作,保证焊接质量。修复过程中,采用对称气刨、焊接的操作。本方案只从现场操作方面入手,结合业主规格书和相应焊接工艺进行焊接作业,不涉及结构设计问题。

2.2.2 具体修复步骤与措施

(1)修复前的准备工作

修复工作应由有资质的人员完成,所有的返修工作都按批准的工艺执行。

移除T型节点焊缝含有层状撕裂风险25 mm范围内的母材金属,全部气刨移除。预热150℃以上,开始碳弧气刨清除缺陷,直至全部移除25 mm无Z向力学性能母材金属,进行磁粉检验合格后进行焊接修补作业。

去除的部分应有足够的深度及长度以保证缺陷完全去除,去除部分应圆滑过渡至母材金属,并应给焊接作业提供足够的作业空间。

气刨坡口及其附近25 mm范围内,需清理干净,打磨出金属光泽。

(2)焊接修复施工

返修焊接的预热温度至少高于原WPS的预热温度50℃。预热应覆盖返修区域及周围至少等于壁厚长度(但不小于75 mm)范围并保持至返修完成。本次返修工作采用电加热,预热至160℃。

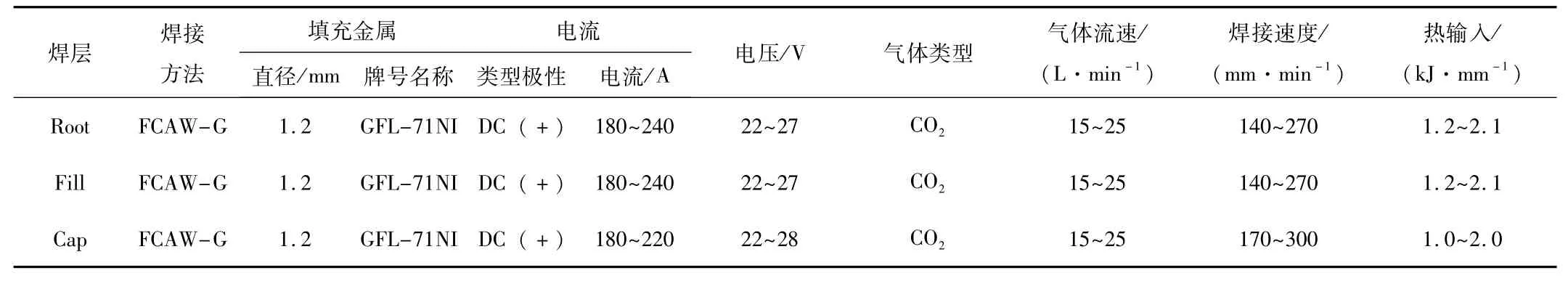

使用经过批准的焊接程序,参数如表1所示。

表1 焊接参数

返修焊接作业严格按照工艺程序执行,选用合理的焊接参数及多层多道焊接,并由专职人员做好焊接记录。返修焊接完成后立即做焊后热处理,温度控制在300±15℃,且高温停留时间1.5 h。

(3)修复后无损检验

热处理完成后使用和原始焊缝相同的无损检验方法进行检验。无损检验在焊接返修完成48 h后进行,并包括全部返修焊缝区域。在本项目中出现的层状撕裂,用此方法焊接返修完成后,经过检验,焊口均合格,无层状撕裂出现。

T型节点层状撕裂缺陷出现位置为母材及热影响区的内部,焊缝表面磁粉检验无法探测到,超声检验斜探头直射波可发现。在识别缺陷时,碳弧气刨或打磨后采用干式磁粉进行检验,这样可避免湿式磁粉对温度的苛刻要求,同时无需等待即可检验,可减小气刨后该处的应力集中对撕裂显示的影响[3]。

3 层状撕裂的防止措施

层状撕裂是一种非常严重的危害缺陷,如不事先预防采取有效控制措施并及时排除隐患,后果会非常严重。对于层状撕裂的形成,3种条件必须同时存在,分别是厚度方向上的应力,敏感的接头形状以及材料杂质含量高。因此,为了避免层状撕裂的出现,必须消除这3种因素的任何一种。预防T型节点层状撕裂的出现,主要从以下几个方面控制。

3.1 材料选用

在设计阶段严格选用材料,对存在材料厚度方向应力的焊缝节点采用具有Z向力学性能的钢板,严格控制所用钢材中硫的含量。

3.2 选用合适的接头及坡口形式

3.2.1 选用合理的节点形式

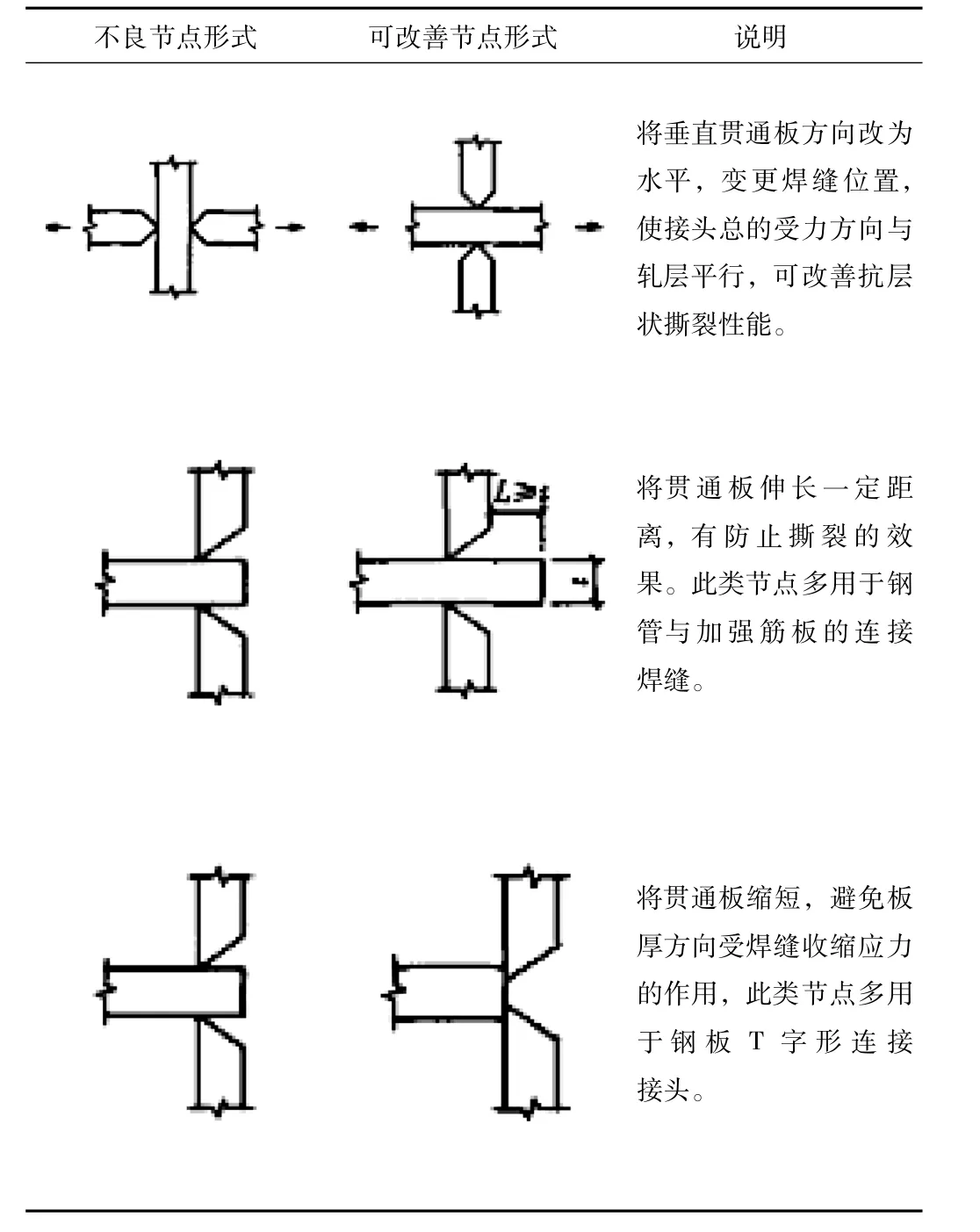

节点的合理选用可以有效减小钢板Z向受力,提高抗层状撕裂能力,具体措施如表2所示[4]。

表2 改善层状撕裂的节点形式

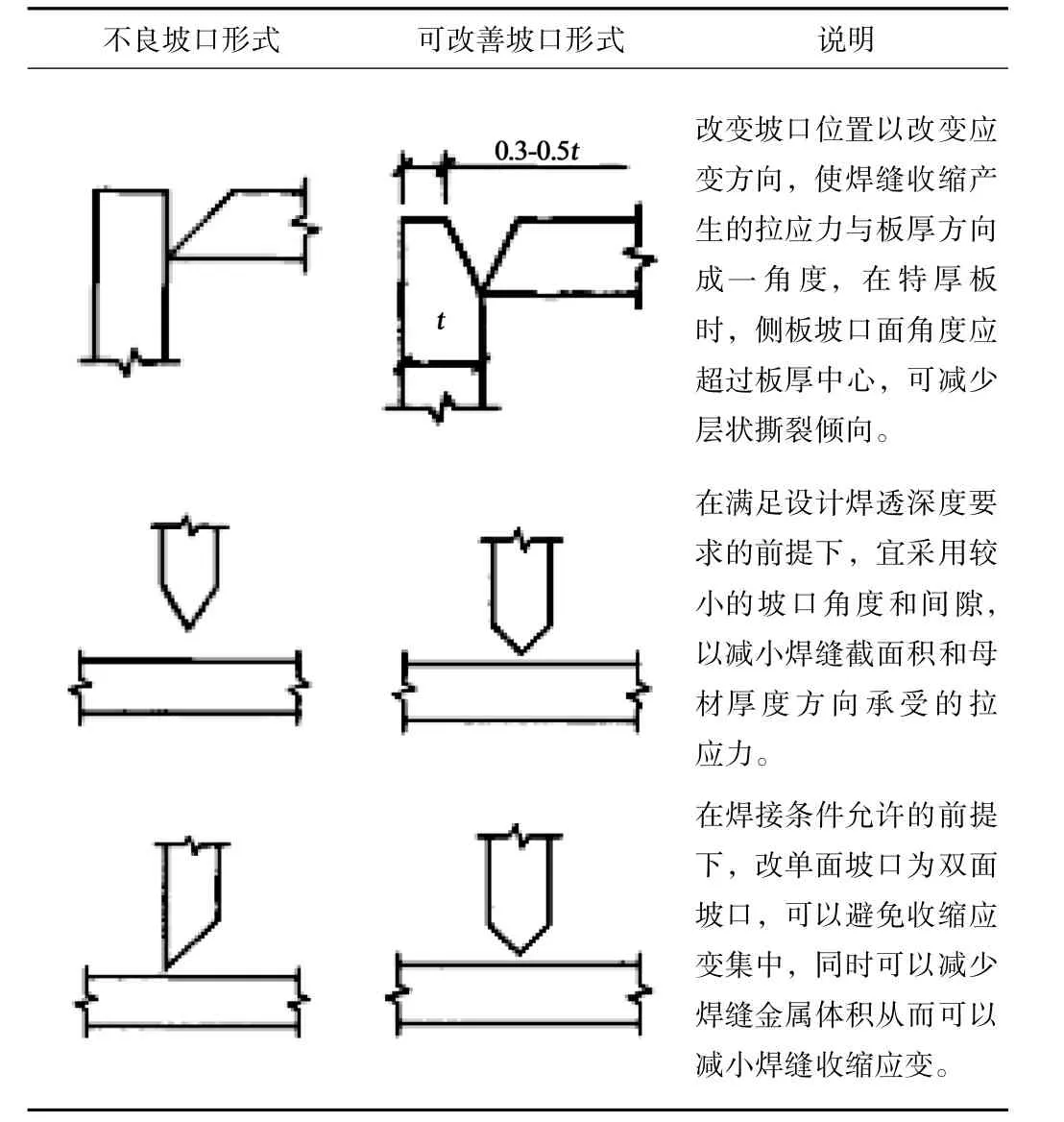

3.2.2 采用合理坡口

在满足设计要求前提下,选择合理坡口形式、角度、间隙,可以有效地减少焊缝截面积以及改变焊缝收缩应力,由此达到减小母材厚度方向承受拉应力的目的,具体如表3所示[5]。

表3 改善层状撕裂的坡口形式

3.3 采用合理的焊接工艺

采用合理的焊接工艺[6-8],具体如下。

(1)使用低氢型焊条或气体保护电弧焊施焊,控制冷裂纹倾向,有利于改善抗层状撕裂性能。

(2)采用多层多道数施焊,使应力分布均匀,减少应变集中。采用适当小的热输入的多层多道焊,从而减小收缩应变。

(3)采用焊后消氢热处理加速氢的扩散,使焊缝中氢的含量降低,从而减低冷裂纹倾向,提高抗层状撕裂性能。

(4)采用预热减少和防止层状撕裂,将原定的防止氢裂纹预热温度再提高50~100℃并保持一定的预热温度(正面焊接背面加温)及后热措施,防止近缝区材料硬淬化,也有助于焊接接头中扩散氢的溢出。

4 结束语

层状撕裂缺陷往往是从材料内部产生,容易形成隐患,危害极大,因此对其预防控制工作非常重要。本文从原材料的质量、焊接工艺、焊接接头设计等方面对层状撕裂的成因做了具体分析。对层状撕裂的产生及影响因素进行了列举和论述,并通过举例说明海洋工程中遇到的层状撕裂的检测方法、注意事项过程及修复焊接工艺和参数,以供业界参考。