某30 MW高温高压汽轮机组取消外导汽管结构及热耗分析

2021-07-25黄国辉

黄国辉

(广州广重企业集团有限公司,广州 511495)

0 引言

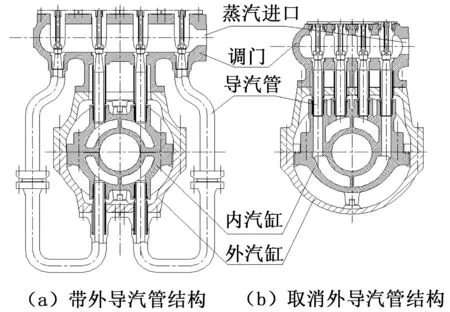

某30 MW高温高压机组在最初开发时,还是沿用国外引进技术,采用高效冲动直叶、小反动度扭叶、小根径、低压损配汽调门、内外缸及外导汽管配汽结构形式,如图1(a)所示。目前行业内的汽轮机对效率的提高途径,在热力计算方面几乎已经挖尽了理论系数,而得到的效果也不是很理想。为了更多地提高机组效率,开始在结构及工艺上做文章,因而本文提出取消外导汽管配汽结构的设计措施,这在同类型的机组中还未见到过,而且越来越多工程技术人员也开展了管道压损计算方法的研究和数值数据分析,对蒸汽在管道中压降的计算方法也有研究,包括直管、异径头、弯头等典型管路[1]。从诸多专业技术人员的实践研究及计算方法表明,高压管道由于在制造工艺上、管道布置上等结构原因,蒸汽流经处必然会存在一定压力损失,而这种损失直接带来机组实际使用效率的降低。故本文对某30 MW高温高压汽轮机在结构上及热力性能上计算比较分析,给出取消外导汽管的可行性及效益性,为同类型汽轮机取消外导汽管在结构设计上及性能计算上提供优化案例,也为机组提高效率途径开拓思路。

1 配汽结构

本文所述的汽轮机导汽管是指蒸汽进入到调门后,经过各个配汽喷咀分配送到内汽缸中途的导汽管道,而内外汽缸的结构设计目的是因为进汽压力太高,外汽缸的压差太大,为了避免采用过厚的壁厚及贵金属材料,从而增加一套内缸,以减轻内、外汽缸的压差,同时减薄壁厚[2]。这种类型的汽轮机为了保证转子的受力均匀性,都采用内汽缸上下半进汽的配汽结构方式。传统配汽结构的下半进汽都采用两个外连的对称布置的导汽管弯到汽缸底部再进入到内汽缸下部[3],如图1(a)所示,而新开发改进的配汽结构方式是导汽管直接从外汽缸上半伸至内汽缸下半,如图1(b)所示。

图1 两种配汽结构对比

2 结构利弊分析

传统结构的外导汽管,其由上下两段导汽管通过拼焊及法兰联接一起,此类结构对于高温高压机组来说存在比较多的安全隐患。在结构上,法兰严密性、管及密封片材质的可靠性、焊接工艺性,还有管路、弯头的布置都对机组运行有影响。其中管道的布置必须左右对称,以抵消管道热应力引起径向推力,同时还需要计算管道的轴向推力,并在合理位置布置支撑点和冷态安装预拉量工序。如果管道布置不合理,必然会产生额外的推力并引起机组振动[4]。在热力性能方面,管道需要计算出压损,并从机组能效上减去管道压损引起的能效损失,给机组能效带来不利因素,而且还需要对高压管道进行保温措施。这些都是理论上的量化值,往往很难全面都控制到。某一方面不满足就极有可能引发生安全事故、机组故障或效率难以到达预期,但此结构在制造安装工艺比较简单。

优化结构是将原来的外导汽管直接布置在汽缸内部,由外汽缸上半直伸到内汽缸下半。为了达到相同的配汽效果,避免把调门设计过宽,重新优化配汽喷咀及油动机,使得优化后的调门宽度和外汽缸反而相对变窄,只是内汽缸需要在上半布置同样数量的配汽通道及其内部结构做宽度优化,而整体效果还是比传统结构紧凑合理。优化后的结构从结构上看,由于没有外露的高压管道,不存在类似传统结构的安全隐患,同时导汽管在本体内部而且是对称分布,不存在管道的推力问题。热力性能方面,内外缸的温差不大,不用设计保温结构。导汽管变短、没有弯头,管道的压损几乎不存在[5],但是优化结构的内汽缸在制造及工艺上会比传统结构复杂、困难。

3 数值计算结果分析

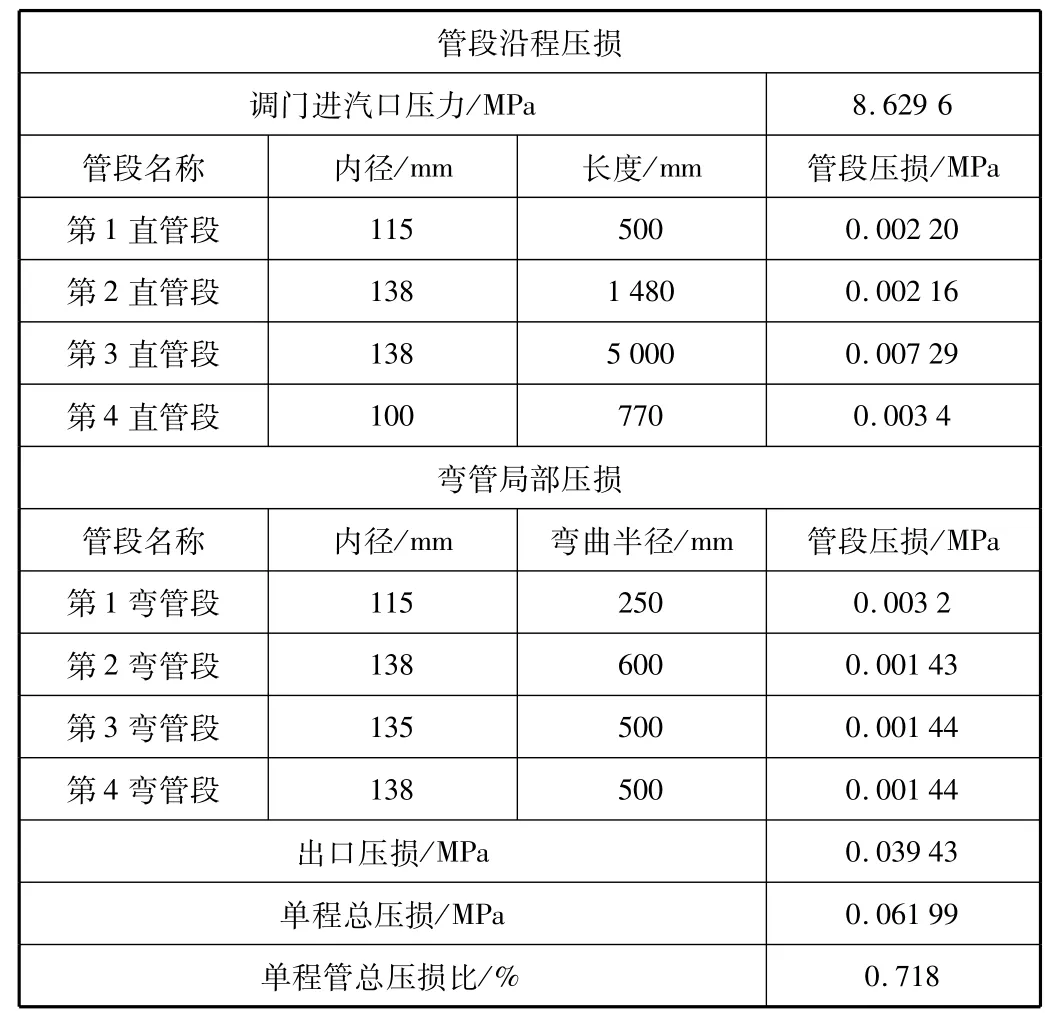

本文只对传统结构蒸汽流经管道的压损及管道的轴向推力进行计算,只因优化结构的压损几乎可以忽略计算,故而轴向推力不存在。

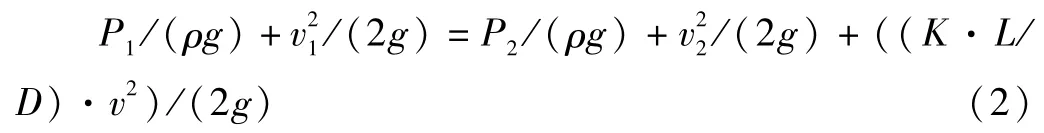

该机组的主蒸汽额定压力为8.83 MPa;额定温度为535℃;调门进汽压力为8.629 6 MPa;进汽温度为540℃;额定流量为113.86 t/h;最大流量为144.38 t/h。机组设计时,流速v是一个很重要的指标,对阀门及管道选型有决定作用。流速决定了管道的直径D,也决定了阀门的喉径,关系到机组的经济性、管道压力损失、振动、噪声等[6]。综上所述,在计算管道压损时,选用合适流速v、雷诺数和摩擦因数、弯头阻力系数,计算出不同管段及弯头的压损[7],如表1所示。

表1 外导汽管压损计算

流速计算:

压损计算:

等直径管道:

式中:Q为蒸汽体积流量;K为损失系数(摩擦损失、阻力损失、流动损失等)。

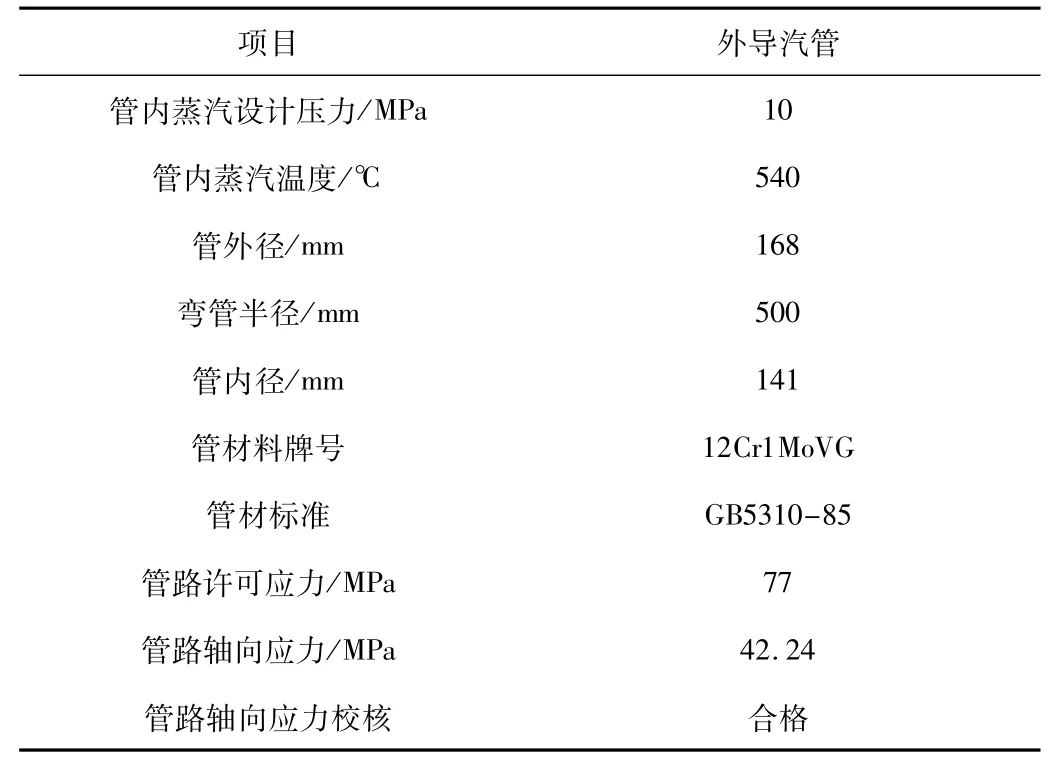

导汽管的直径计算出来后,根据最优的管路布置方案,结合其工作温度,还需要计算由于温度的影响,管道存在热应力,产生轴向推力(左右导汽管对称布置没有径向推力),计算结果如表2所示。结果必须符合管道的设计要求,避免轴向力传到机组本体上引起机组的其他故障。

表2 管路应力计算

为了保证外露管道热量损失,还得根据管道的材料、选用的保温材料,计算保温层的厚度,本案例的保温层厚度大于或等于130 mm(材质:硅酸钙)。

对汽轮机热耗的影响。机组运行参数的偏差通常可以允许在一定范围内,但由于结构等内部原因,参数的偏差往往有时直接影响热力性能指标的超差,本文只研究了导汽管的压力损失导致主蒸汽压力偏差对整机经济性的影响,主蒸汽压力的降低使得机组焓降区间减小,循环效率降低,热耗升高[8]。本机组取消外导汽管后,压损减少为0.061 9 MPa(0.718%),所获得的热耗收益为0.07%,约2×6.74 kJ/(kW·h),本机组热耗按9 629 kJ/(kW·h)。

4 结束语

由以上计算结果及热耗收益数据分析可以看出,取消外导汽管对本类型的汽轮机在热耗方面有较为可观的收益,同时该改进结构能够解决由于外导汽管的存在而引起的轴向推力对机组本体的影响和解决部分安全隐患。虽然在结构的加工及安装上比传统结构困难,但是各方面的收益却非常可观。因此,在进行本类型机组的方案设计时,可以采用该改进的配汽结构,同时也使得机组的外形布置简单化,是值得参考的结构方案。