铝挤压机数据采集及其呈现方法

2021-07-25吴熙

吴 熙

(广东澳美铝业有限公司,广东 佛山 528000)

0 引言

随着铝挤压行业竞争日益激烈,挤压效率的提升意味着成本的降低,能给企业带来更高的竞争力,国外在铝挤压效率改善案例中比较有代表性的一项是对挤压机的挤压周期进行分析,一个挤压周期分为挤压时间和非挤压时间两个范围,针对非挤压时间进行统计分析,尽可能缩短非挤压时间,是提高挤压效率的重要方向。国内铝行业对此也做了相关研究,定义了非挤压时间概念,提出了减少非挤压时间的重要性以及方法[1-3]。

在挤压生产实际应用中,要实施非挤压时间改善,首先要做到的是对非挤压时间进行实时监控,管理人员需要获得实时的数据反馈,加快对挤压生产效率变化的反应速度。目前国内外获取非挤压时间数据的方法,普遍是通过人工在挤压现场使用秒表定期进行收集统计挤压机非挤压时间的作业,而该方法因耗时、耗力导致获取周期太长,无法密集地获取非挤压时间数据,同时记录的非挤压时间数据因人而异,数据可靠性较低;少数挤压机利用自身PLC计算非挤压时间,把最近几次非挤压时间数据显示于设备操作屏上,但是因为PLC内存空间的限制,不能保留历史数据以供分析;行业内也出现了采集记录非挤压时间数据的系统[4],但此系统应用技术采用RS232、RS485总线技术,不适宜进行远程数据采集,同时需要针对性地对每种挤压机进行专项线路和程序改造。以上这些方案实际应用时的成本、效率以及可扩展性问题,对于挤压机进行全面的状态监控和改善分析都有极大限制。

本文基于工业以太网,设计了通过OPC通讯技术远程采集铝挤压机设备运行数据并呈现的方法,过程中主要完成对铝挤压机以太网接入的硬件改造,网络架构的设计和部署,远程KepserverEX OPC服务器的架设以及与PLC通讯的实现[5-6]。同时基于SQL Server数据库技术实现数据储存[7];基于帆软网页报表平台实现网页报表式的数据呈现[8];达到了对铝挤压机非挤压时间的密集监控、实时分析和数据追溯的目的。

1 非挤压周期

非挤压周期指的是挤压机在上一轮挤压过程完毕,主缸开始泄压到下一根铝棒被送入挤压筒,主缸推进达到一定的压力值开始下一轮挤压的时间,这期间挤压机会有多个固定机械动作,对于非挤压周期的详细流程及其英文对照如图1所示。

图1 挤压周期流程

2 通讯建立

铝挤压机的设备数据都产生并存放于其核心部件可编程控制器PLC中,通过设立一台24 h保持运行的采集主机即服务器,在服务器与PLC之间搭建相互联通的硬件架构和通讯协议,即可实现远程自动采集获取PLC中的数据。

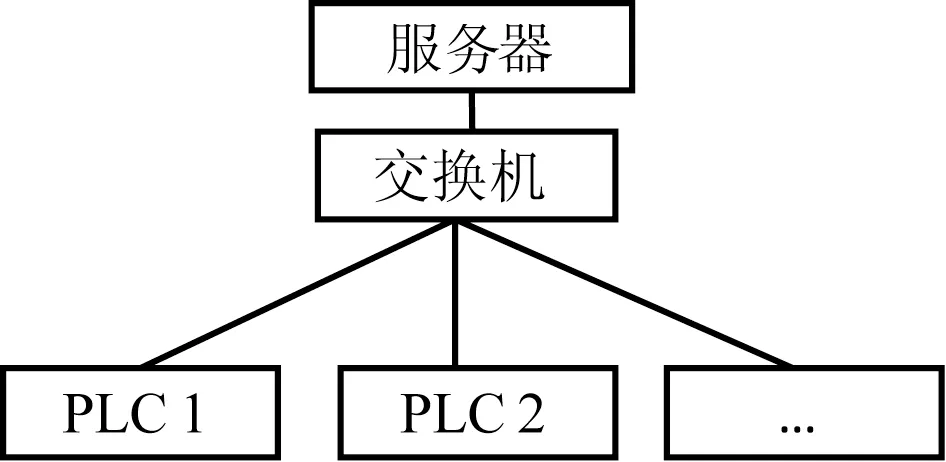

2.1 硬件对接

硬件方面,需要满足远程、实时地对整个生产区域的所有铝挤压机进行数据采集的需求,适宜采用以太网传输的方式。本案例中服务器设置在离挤压机较远的机房中,要在PLC与服务器之间构建一个以太网网络,首先采用以太网的星型拓扑结构将各个挤压机PLC节点通过点到点的方式连接至汇聚交换机,然后将其与服务器端网口连接,各节点完成相互连接后需要设定同一个网域的IP地址,在服务器端使用CMD命令PING通各个节点PLC即完成硬件网络搭建。

以上方式的实现,要求服务器和各PLC节点端均具备一个以太网接口,服务器端硬件接口丰富,配置以太网接口容易实现,硬件对接问题主要在PLC端,较为老旧的PLC型号基本只配备了RS485通讯端口并没有配备以太网端口,本案例铝挤压机实际采用西门子S7-300系列CPU314-2DP PLC,需要通过加装以太网模块或通过串口转以太网口的方式设立一个可通讯的以太网接口,如加装西门子S7-300系列PLC以太网模块CP343-1实现以太网通讯。

以太网的引入也为数据采集系统的后续发展提供了较大可拓展性,后期采集需求升级时无需重复投入,将需要采集设备接入以太网络即可。硬件架构如图2所示。

图2 硬件架构

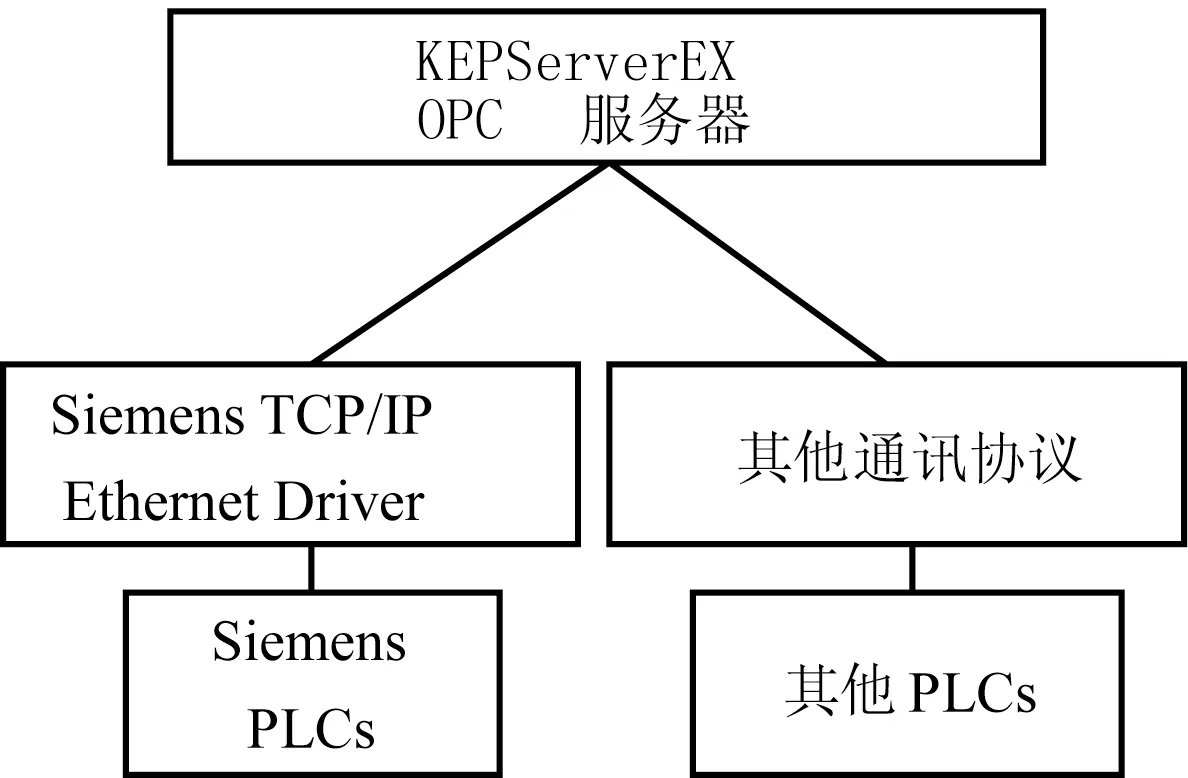

2.2 软件对接

软件方面,不同品牌型号的PLC会有不同的通讯协议。本案例采用KEPServerEX软件,将服务器端架设为OPC服务器。KEPServerEX做为一款专业的数据采集软件,向上其提供了标准的OPC接口以对接各类信息系统,向下其对各品牌的PLC均有适用的通讯驱动,支持各类型PLC通讯协议,可以与PLC进行稳定的通讯。

在此KEPserver OPC服务器首先需与网络内已连接的PLC进行通讯协议匹配,于KEPserverEX界面创建一个新的通讯通道,在通道选择列表中选取西门子以太网通讯驱动Siemens TCP/IP Ethernet Driver,通过设定IP地址等通讯参数成功与S7-300 CPU314-2DP PLC建立通讯,实现KEPserverEX OPC服务器对该PLC寄存器地址进行数据读取和写入的操作,软件架构如图3所示。

图3 软件架构

3 非挤压数据采集方法

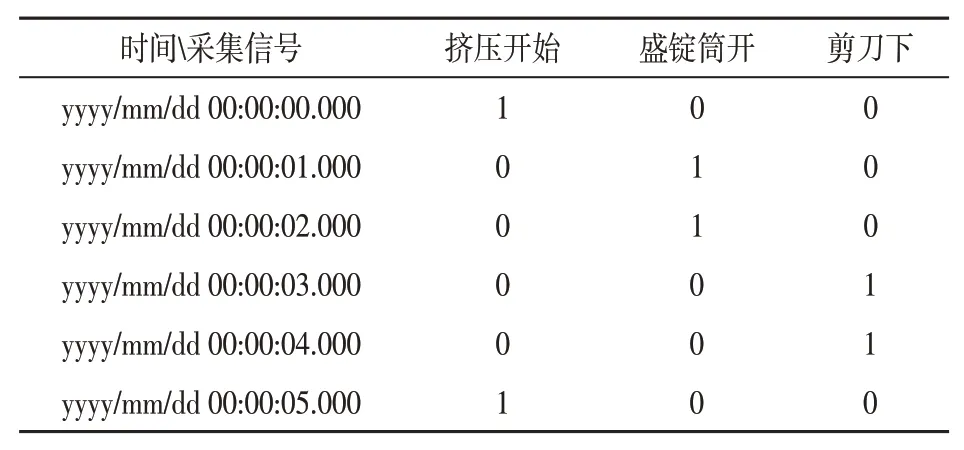

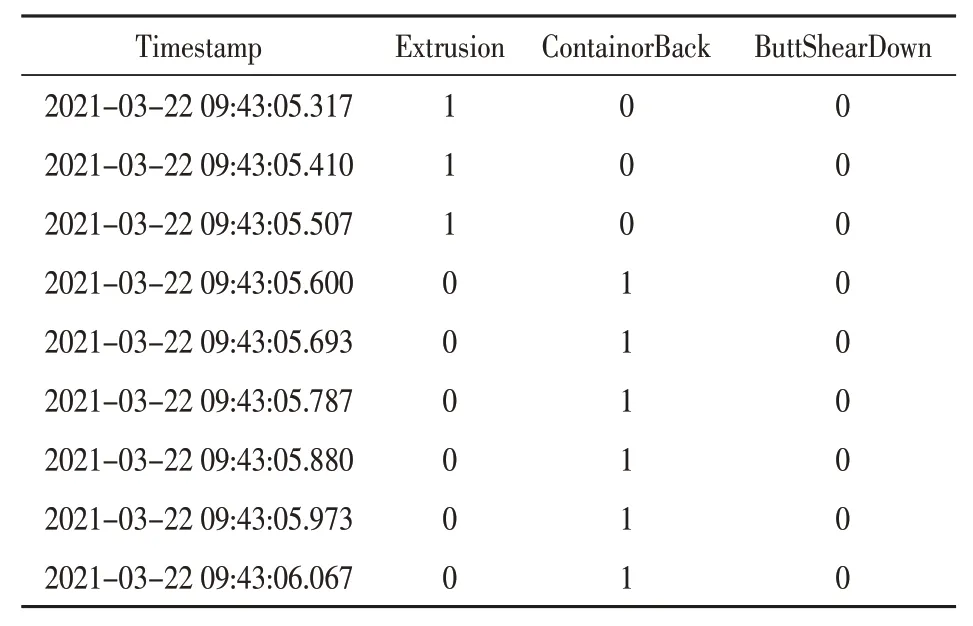

铝挤压机机械部件的动作通过液压进行驱动,其动作开关信号由PLC发出以控制液压油管道的电磁阀开关来驱动机械部件运动,比如非挤压周期中的盛锭筒打开动作,在PLC中必然存在其对应的开关信号,当该信号为1时,盛锭筒开始打开,当盛锭筒打开到位后,信号变为0;本文所列采集方法是定时记录PLC输出的控制每个动作的开关信号的值,再计算动作信号为1的持续时间,即为铝挤压机完成该动作所耗费的时间,采集记录PLC控制信号方法如表1所示。

表1 数据采集示意

表中,设定每秒记录一条包括挤压开始、盛锭筒开、剪刀下等所有挤压机状态的数据,可以看到在时间点yyyy/mm/dd 00:00:01.000时,挤压开始信号为0,此时进入非挤压时间,同时盛锭筒打开信号为1触发盛锭筒打开动作,持续2 s后盛锭筒打开到位,盛锭筒打开信号复0,动作结束。以此类推,以表中记录计算时间标记可得此次非挤压时间的总共持续时间为4 s,期间盛锭筒开动作持续了2 s,剪刀下动作持续了2 s,如此通过完整的挤压状态信号记录表就可以计算得出非挤压周期内的每一个动作的信号持续时间,此处定时记录间隔关系到所计算时间的精确度,如设定为每1 s定时记录则计算时间精度为秒(s),设定为每100 ms定时记录则计算时间精度为100 ms。

本案例中所使用铝挤压机非挤压时间内的每个动作是以PLC程序设定的动作顺序严格进行的,在完成上个阶段的动作后,下个阶段的动作才会执行,有部分新型铝挤压机实现了非挤压周期动作同时进行的功能,该采集记录非挤压时间的原理和方法,也同样适用于这类不同动作特性的铝挤压机。

4 数据储存

第3节中KEPServerEX已经与铝挤压机PLC成功建立了通讯,根据非挤压数据的采集方法,在PLC程序中确定了非挤压周期动作的各个开关信号的数据地址后,即可在KEPServerEX中创建标记以循环读取PLC中非挤压周期动作信号的值,根据本案例挤压机所使用西门子PLC其程序中各个挤压状态信号的数据地址信息,在KEPserverEX中建立的变量标记如图4所示。

图4 PLC程序中非周期动作信号的变量标记

数据循环读取的频率即扫描速率要根据计算所需时间精度进行设定,扫描速度必须保证低于定期记录的频率,在成功读取PLC地址获得标记数值后,应用KEP⁃serverEX的Data Logger插件,该插件支持ODBC驱动,可以将服务器中标记的值定期的存入到支持ODBC协议的数据库中,在此设定以每次100 ms的频率将读取到的数据通过ODBC协议存入到SQL Server数据库中,实际存储入数据库的部分数据如表2所示。

表2 SQL server中存储的非挤压动作信号数据

另外,通过KEPserverEX软件所提供的OPC开放协议,其他信息系统可以方便地读取服务器内所设定的标记的值并进行计算、存储和分析,以实现其他信息化需求扩展。

5 数据呈现

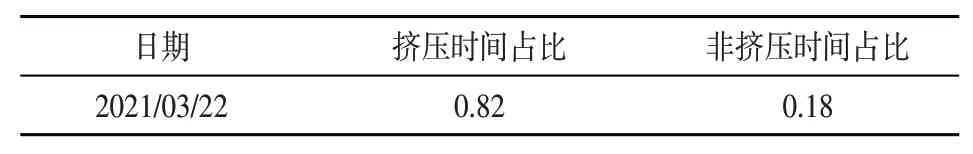

位于数据库中的数据可通过SQL查询语句进一步统计计算得出所需的挤压时间数据,比如统计一天中挤压时间和非挤压时间的占比,SQL查询语句示例如下:

select

convert(date.max(TimeStamp))日期.

(sum(Extrusion)/count(*))挤压时间占比.

(1-(sum(Extrusion)/count(*)))非挤压时间占比

from A

where convert(date.TimeStamp)=′2021-03-22′

此SQL语句意义为:查询2021年3月22日挤压信号为1在一天中的占比。通过这种方式可以按需求查看每天、每班组、每小时的挤压时间和非挤压时间占比,查询结果如表3所示。

表3 挤压时间占比数据分析

同样,非挤压时间的数据也通过SQL查询语言进行统计计算,实际应用SQL查询语句计算所得数据如图5所示。铝挤压机每次开始非挤压周期的时间,以及非挤压周期中各个动作耗时数据全部可以查询得出,如第一行数据信息为:2021-03-22 14:42:11时有一次非挤压周期,期间盛锭筒打开ContainorBack耗时4.3 s,压余剪刀下ButtShearDown耗时2.6 s……。

图5 SQL查询所得非挤压时间数据

图7 网页式报表展示每小时非挤压时间平均值

图8 网页式报表总览

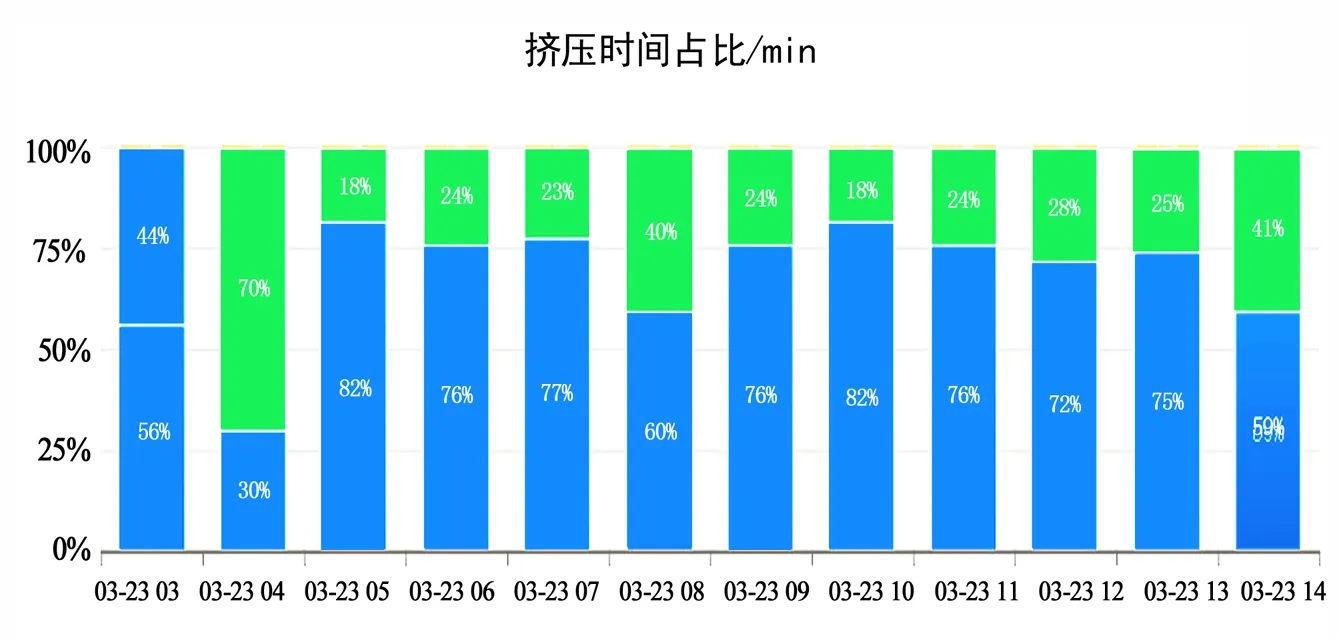

基于SQL数据库也可配合Web报表平台,比如帆软报表,可以实现在可互通的网络内,包括局域网或者广域网,通过浏览器访问网页的方式图形化地去展示数据,管理人员可以通过控件实现在浏览器端自助查询数据的功能,比如查看每小时、每天或每周的统计数据,如图6~8所示。

图6 网页式报表展示每小时挤压时间占比数据

6 结束语

本文针对铝挤压机挤压效率改善工作需要实现非挤压时间自动采集的需求,采用了以太网通讯、OPC服务器、数据库、Web报表等技术,通过创新的数据采集方法,实现了铝挤压机包括挤压、非挤压周期内状态数据的采集与呈现。

该方法对设备的基础信号直接进行采集并存储,将所有获得非挤压时间所需要进行的一些逻辑运算提到了数据库层面。此方法的优点是无须改动任何PLC程序,直接读取其基础信号即可,节省了PLC有限的数据处理能力,并且适用于各种类型的挤压机,当然该方法会提高数据库的运算能力要求,但相比较来说服务器的硬件扩充会比PLC简单得多。

最后,本案例针对铝挤压机的挤压数据采集和分析方法的设计与实践,通过实际生产中长时间的稳定运行证明了该方法完全具备可行性,可靠性高。并且通过该数据采集方法可以实现铝挤压机其他状态数据和挤压生产线其他设备数据分析的持续拓展。