水松纸激光打孔控制系统设计

2021-07-25邓国华陈培锋毛俞霖

邓国华,陈培锋,毛俞霖

(1.湖北职业技术学院,湖北 孝感 432100;2.华中科技大学,武汉 430074;3.河北科技大学,石家庄 050018)

0 引言

水松纸激光打孔是当前国际上在香烟降焦方面应用最广泛、最有效的一种降焦技术。其利用激光器发出的激光在香烟过滤嘴的水松纸上打出一些均匀的小孔,从而在抽吸香烟时让外部空气进入香烟内部并稀释烟气,使吸入人体的有害气体相对减少,尽量降低香烟对吸烟者的身体危害。水松纸打孔一个重要的指标是透气度,是指单位时间、单位测试面积、单位压差下所透过的空气容积[1]。透气度的稳定性用透气度变异系数表示,指所取样本与期望值的偏离程度。变异系数数值越大,表明所取样本与期望的要求偏离越大;变异系数数值越小,表明所取样本与期望的要求偏离越小。本项目研究目的就是将激光器发出的连续激光转换成脉冲激光,在高速卷绕的水松纸上打出一系列的小孔并确保其张力恒定和透气度变异系数小。目前国内先进水平透气度变异系数稳定在6.5%[2]。通过采用具有HALL反馈的高速棱镜电机、内部卷径计算功能的卷绕控制器等技术,其透气度变异系数小于5%,收卷盘张力恒定,内外松紧一致,卷盘表面不平整度小于0.1 mm。

1 水松纸激光打孔控制系统组成

水松纸激光打孔控制系统主要由触摸屏和PLC、激光控制、多棱镜控制、张力控制、水松纸卷绕控制等5部分组成。其控制系统如图1所示。

图1 控制系统Fig.1 Control system block diagram

1.1 触摸屏和PLC

触摸屏主要用于水松纸卷绕线速度、孔间距、棱镜转速、卷盘初始直径D0等参数的设置和显示;故障及可能产生故障的原因、故障部位、故障排除方法、在线帮助等显示;水松纸打孔的其他各种手动及自动操作。可编程控制器PLC主要完成对各种I/O信号的处理、内部运算、故障报警、故障自诊断和联锁保护,将出现的各种意外故障和误操作用中文在触摸屏上显示出来,并指出出现故障和误操作的部位,不会因为误操作和意外故障造成人身和设备事故。通过485通讯接口将相关参数送到收卷和放卷控制器,并将接收到的放卷和收卷电机实时数据送到触摸屏显示。

1.2 激光和多棱镜控制

1.2.1 激光控制

PLC根据接收到的操作信号负责对激光器进行启动、停机、联锁保护以及故障处理。当激光器或外部电路出现故障时,及时停止激光器工作并在触摸屏上显示出现故障的原因和部位。激光器必须满足一定的联锁条件后才能启动,这样即使出现误操作也不会损坏激光器,也不会对人员和设备造成损坏。

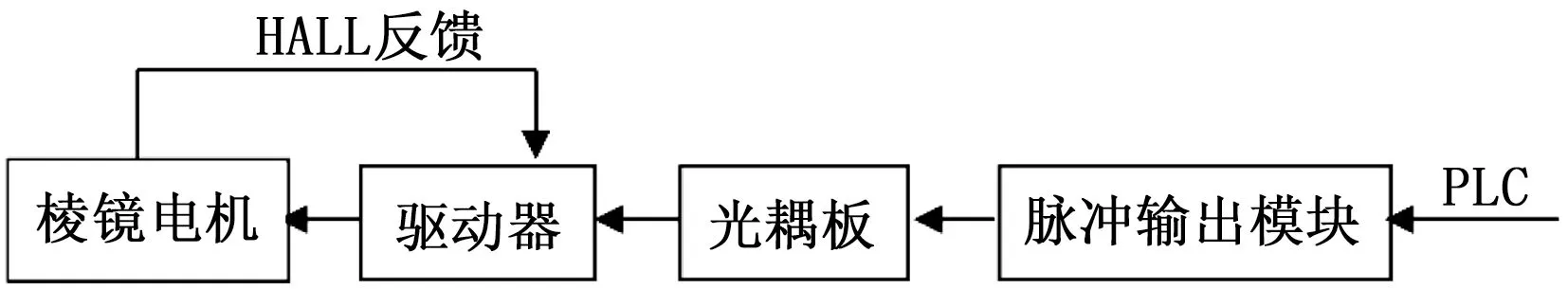

1.2.2 多棱镜控制

多棱镜的主要作用是将激光器输出的连续激光转换成脉冲光束,多棱镜的每个棱面都是一个反射面,旋转时每个反射面会产生一个激光脉冲。高速旋转的多棱镜将激光脉冲依次扫描到数个(例如2或16个)独立的光学聚焦头,每次扫描就在各个聚焦头中形成一个小激光脉冲,重复扫描就在各个聚焦头中形成了系列小激光脉冲,这一系列小激光脉冲作用于水松纸上,就能在水松纸上打出一系列的小孔。从上面分析可以看出,当激光功率和多棱镜面数一定时,多棱镜转速的稳定性直接影响到透气度的变异系数。所以采用高速直流电机作为棱镜电机,转速由外部脉冲频率控制,与外部脉冲频率成正比[3]。为了能够对打孔过程进行更为灵活地调节,要求棱镜电机能够无级调速,采用脉冲输出模块来实现这一功能。将预定的棱镜电机转速通过触摸屏进行设置,输入PLC。PLC对其进行运算处理后,通过脉冲输出模块输出到棱镜电机驱动器,控制棱镜电机按设定的转速运转。为了保证棱镜电机转速的稳定和提高抗干扰能力,采用HALL反馈控制稳定转速,并在脉冲输出模块和棱镜电机驱动器之间加光耦进行隔离。多棱镜控制电路如图2所示。

图2 多棱镜控制电路Fig.2 Block diagram of control circuit for multi prism

1.3 张力控制

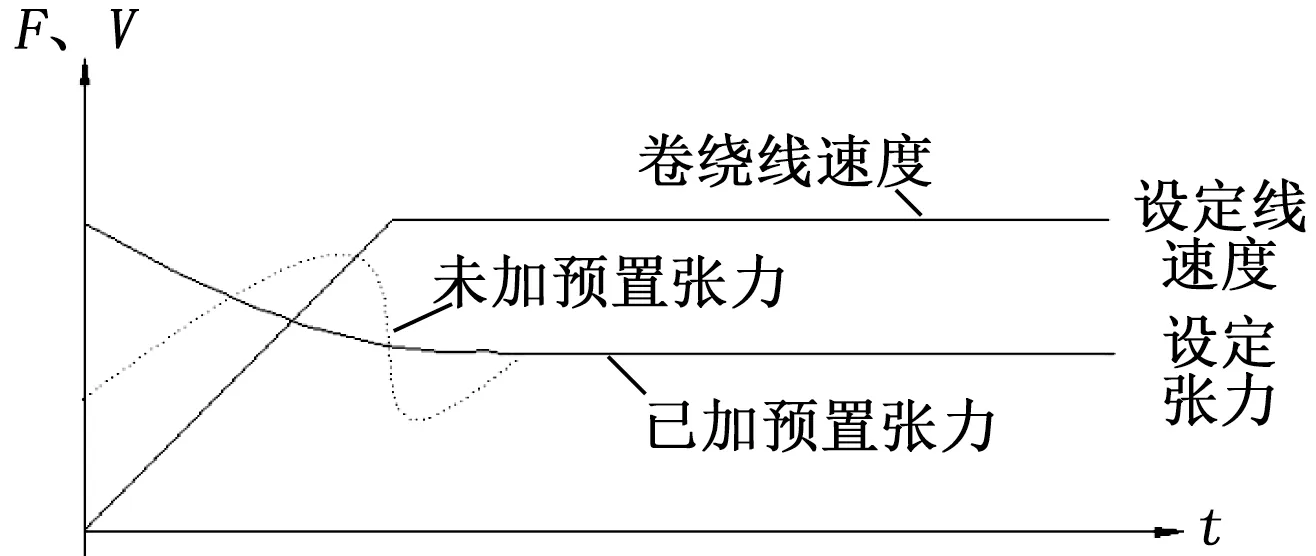

张力控制是为了保证水松纸在打孔全过程中,收卷盘的内外松紧一致并且不会拉断水松纸,这样就必须保证加工时水松纸的张力恒定。但是在实际的加工过程中,其张力变化情况如图3所示。

图3 张力随线速度变化情况Fig.3 Variation of tension with linear speed

从图中曲线3可以看出,当未加预置张力时,其实际张力在水松纸卷绕加速阶段波动比较大,张力大时,很容易把水松纸拉断;张力小时,在收卷盘会出现跑边的情况,造成收卷盘不平整。预加一个合适的张力,其实际变化情况如曲线2所示。从图中可看出,张力没有出现大的波动,收卷盘就不会出现跑边,其盘面会很平整,水松纸也不会拉断。采用的预置张力方案如图4所示。

图4 张力控制Fig.4 Tension control

气缸的压力作为水松纸卷绕的预置张力,改变气缸的压力可满足不同水松纸的张力要求。张力传感器检测水松纸实际张力并送给放卷控制器,放卷变频器将检测的实际张力与设定张力进行比较[4]。当张力传感器检测浮辊向上移动时,表明实际张力大于设定张力,此时自动增加放卷电机的转速,减小与收卷电机的速度差,从而减小水松纸的卷绕张力;当张力传感器检测浮辊向下移动时,表明实际张力小于设定张力,此时会降低放卷电机的转速,增加与收卷电机的速度差,从而增加水松纸的卷绕张力,确保了水松纸不论是在启动、停止还是正常打孔出现扰动的情况下张力的恒定。

1.4 水松纸卷绕控制

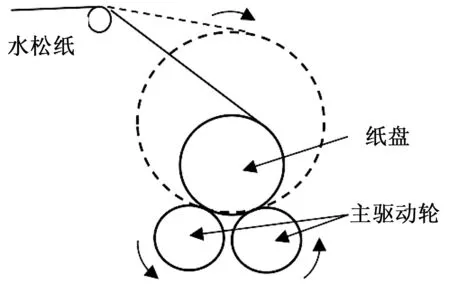

水松纸打孔一般采用表面卷绕和中心卷绕两种方式。表面卷绕是卷绕电机直接驱动主驱动轮,收卷盘放置在主驱动轮表面,利用主驱动轮和收卷盘之间的摩擦力驱动收卷盘旋转,因收卷盘与主驱动轮圆周相切,所以其线速度和主驱动轮线速度相同,只要收卷电机转速恒定,卷绕线速度就恒定,线速度与收卷盘直径无关。这种方式电机控制简单,但存在最大的问题是当收卷盘直径增大到一定尺寸或线速度比较高时,收卷盘会在主驱动轮上跳动,引起张力和线速度不稳定,最后会造成透气度不稳定或断纸。表面卷绕如图5所示。

图5 表面卷绕Fig.5 Surface winding diagram

中心卷绕方式是卷绕电机直接驱动卷盘,围绕卷盘中心进行卷绕。中心卷绕如图6所示。这种方式克服了表面卷绕存在的问题,传动结构简单、可靠性高,现在一般都采用中心卷纸方式。但这种卷绕方式最大的难点是不易保证走纸线速度的稳定。因为在一定的电机转速成下,当加工开始纸盘直径小时,卷绕线速度低;而当纸盘直径增大时,卷绕线速度变高,线速度会随着收卷盘直径增大而变高。因此,采用中心卷绕方式必须确保随着纸盘直径的不断变化随时调整电机转速,这样才能保证透气度和线速度的稳定性。

图6 中心卷绕Fig.6 Center winding diagram

经过多方对比,采用具有内部卷径计算功能并使用转矩控制模式的控制器对收、放卷电机进行控制。其控制器内部有50多种功能块,能完成诸如加减乘除和一系列的变换功能,也能完成PID闭环调节,根据下式计算卷径[5]:

式中:v为外部输入的线速度值;ω为伺服控制(变频)器知道的角速度值;k为由实验确定的常数。控制器通过内部功能块完成卷径计算如图7所示。

图7 控制器通过内部功能块卷径计算Fig.7 Coil diameter calculation block diagram of controller through internal function block

根据转矩控制方式的运行特点,驱动系统的状态取决于系统的动态转矩MJ[6]:

式中:MJ为动态转矩,N·m;M0为电动机的转矩,N·m;ML为负载转矩,N·m;MJ>0为系统加速;MJ<0为系统减速;MJ=0为系统等速运行。

在本系统中:

式中:F为预设张力,N;D0为卷盘初始直径,m。对于相同的水松纸,张力F和D0为常量,M0也为常量,N·m。

式中:F为预设张力,N;D为卷盘实测直径,m。对于相同的水松纸,张力F为常量,D的值一直在变化,是个变量。由于F为常量,ML的值随D的变化而变化,N·m。

将M0和ML的值代入式(2)得:

从式(6)中可以看出,动态转矩MJ的值与卷盘初始直径D0和卷盘实测直径D相关。在水松纸打孔过程中,不论对于收卷电机还是放卷电机,当卷盘实测直径D大于卷盘初始直径D0时,电机转速降低;当卷盘实测直径D等于卷盘初始直径D0时,电机转速不变;当卷盘实测直径D小于卷盘初始直径D0时,电机转速增高。

采用具有内部卷径计算功能和转矩控制模式的控制器,在中心卷绕方式下,能够确保随着纸盘直径的不断变化随时调整电机转速,保证张力和线速度的稳恒定及透气度的稳定性。

2 应用实例

图1所示为出水松纸打孔控制系统框图。采用FX2N PLC和A970触摸屏用于系统的参数设置及运算、参数显示、故障诊断及显示、I/O处理等控制。两台LENZE-9300系列伺服控制(变频)器,分别驱动两台编码器的变频异步电动机用于水松纸收卷和放卷。采用这套控制系统制造的水松纸打孔机在客户现场使用了很多年,经过实际检测,卷绕线速度可以30~600 m/min正常打孔,线速度的波动小于1%,透气度变异系数小于5%。采用本系统在水松纸上打出的效果图(双激光头)如图8所示。

图8 水松纸打孔效果Fig.8 Effect of tipping paper drilling

3 结束语

采用激光打孔技术减少吸烟者对焦油的吸入量,已得到烟草企业的重视,正逐渐成为中高档香烟实现降焦的主要途径[7],具有很好的应用前景。采用本控制系统制造的水松纸激光打孔已在用户使用多年,运行稳定可靠,完全能满足线速度30~600 m/min、透气度70~2 000 CU水松纸激光打孔要求。当线速度超过650 m/min时,由于各种机械传动阻力增加、控制器响应不及时等原因,会出现断纸和张力不稳定的情况。因此,水松纸卷绕线速度超过600 m/min时,需重新设计机械传动结构并选用响应时间更短的控制器。