带材跑偏电液伺服控制系统的品质分析

2021-07-24宋云清

宋云清

(伊犁职业技术学院,新疆伊宁,835000)

0 引言

频率法设计液压伺服系统可通过编写MATLAB程序来实现,在初始化程序中存放大量的技术要求初始计算数据,根据这些设计数据设计出系统以后,进行仿真试验,如果满足系统的全部性能指标,则设计成功:如不能满足,可通过调整初始化模块中的参数或改变系统结构(加校正)等方法,重复进行仿真试验,直至满足要求为止。降低了人工计算强度,提高了设计的实用性和效率。跑偏控制的目的是:在卷取过程中,使带材定位卷齐,提高成品率,减小设备损坏,便于包装运输。

1 工作原理

光电检测器与卷筒刚性连结,包括光敏电阻构成的电桥和光源,当带材正常运行时,电桥平衡;当带材边沿跑偏,偏离刚性连结的检测器中央,光敏电阻的光照发生变化,随之引起电阻值的变化,破坏了光敏电阻组成的电桥的平衡,输出一个差动电压信号,经放大器放大,产生一个差动电流Δi,送入电液伺服阀的输入端,产生与输入信号成正比的流量,控制液压缸,拖动卷筒纠偏,至跑偏位移为零,使带材边沿处于检测器的中心位置。如图1所示。

图1 控制系统的组成

2 控制方案

图2 系统职能方框图

3 主机参数及对控制系统要求

3.1 主机参数

(1)卷取速度:v=5m/s ;

(2)负载情况:运动部件总质量M1=15000kg,最大钢卷质量M2=20000kg ,故总负载质量:M=M1+M2=35000kg;

(3)工作行程H=±75mm。

3.2 对控制系统的要求

(1)卷取速度:v=5m/s ;

(2)卷齐精度 :e≤ ±2mm ;

(3)剪切频率:ωb>20rad/s;

(4)最大轴向加速度:am=0.47m/s2;

(5)最大轴向调节速度vm= 2 .2× 10−2m/s。

4 系统方框图及传递函数

4.1 光电检测器

式中:xe- 钢带跑偏量(m);ug-检测器输出电压(V)。

4.2 伺服放大器

4.3 液压缸

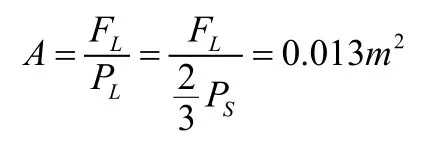

采用变量泵,油源压力取PS=3.92MPa,可对压力损失进行补偿。取负载压力为PL= 2 /3PS。则有作用面积

液压缸除工作行程外,留有必需的空行程,考虑连接伺服阀与液压缸间管道的容积,取

动力元件的固有频率

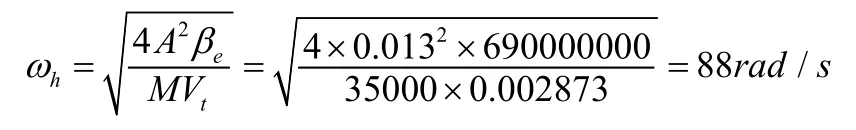

4.4 电液伺服阀

则其传递函数为:

4.5 系统方框图

综上所述,可得系统方框图如图3所示。

系统的开环传递函数为

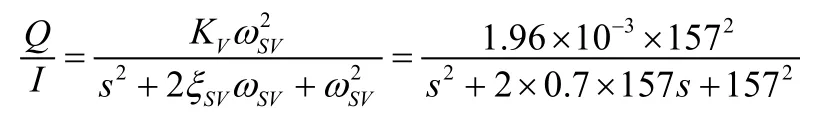

5 根据稳定性确定开环增益

先设Kv=1作出开环波德图,如图4所示。

图4 的开环Bode图

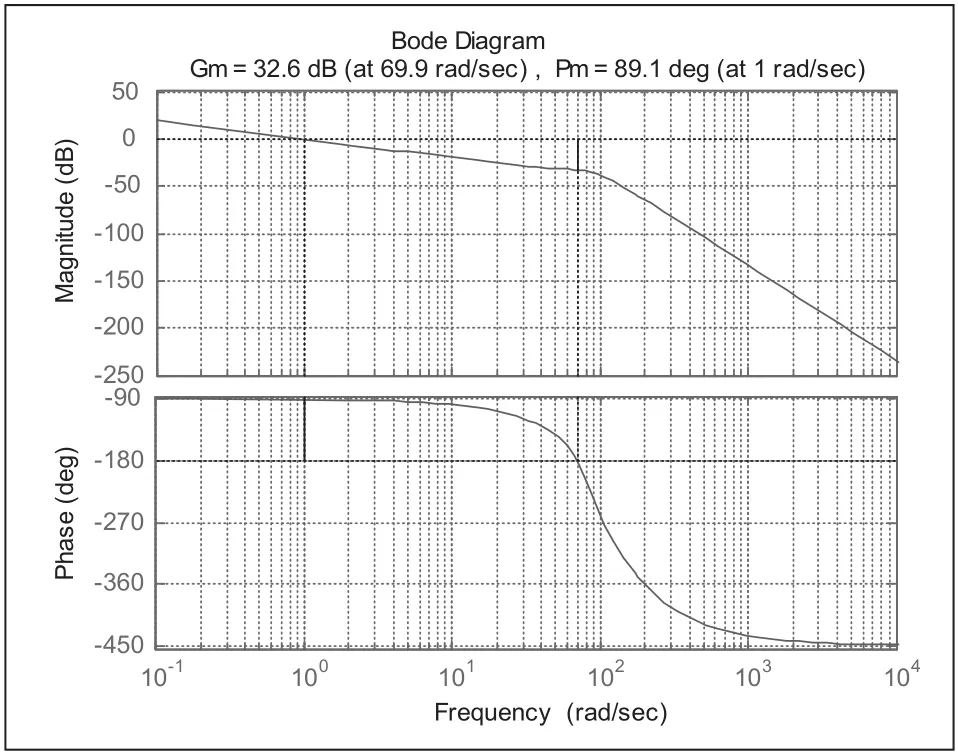

图5 的开环Bode图

6 系统品质分析

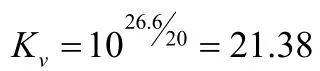

6.1 控制精度分析

可见,由于电气部分增益很大,其产生的负反馈作用很强,所以一旦出现干扰便可很快地进行补偿,即闭环系统的抗干扰性很强,产生的误差不大。

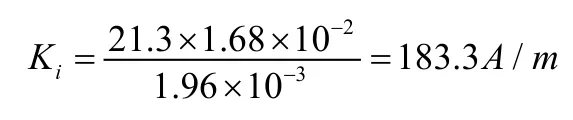

图6 系统时域特性仿真曲线

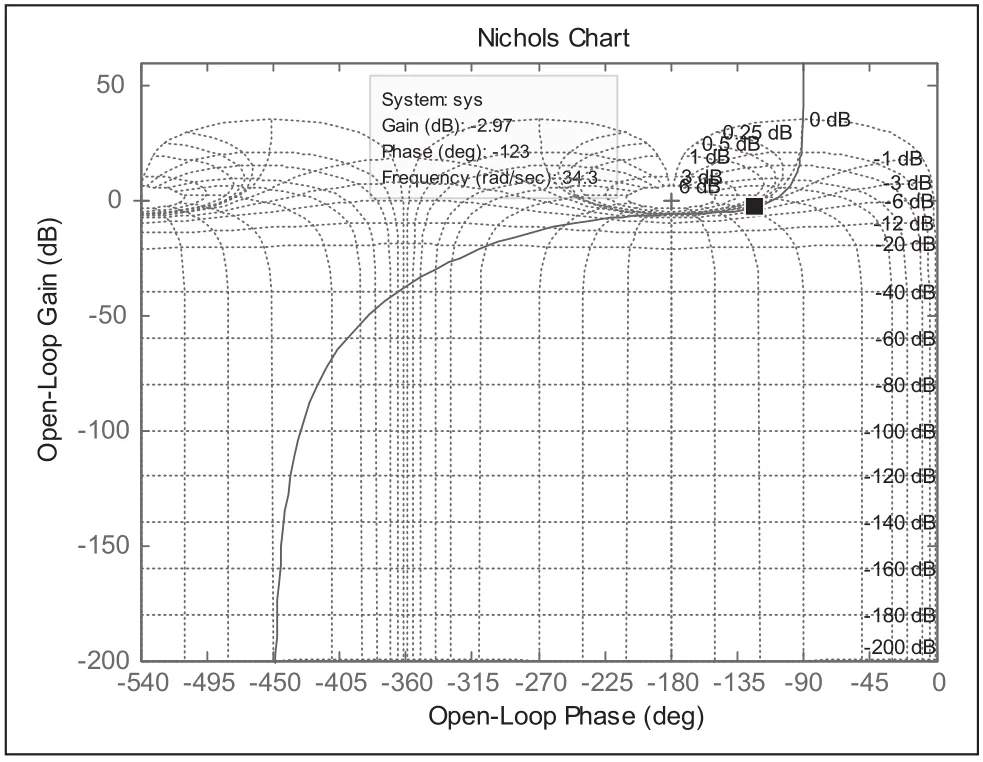

图7 系统Nichols图

7 影响系统工作精度的因素

7.1 伺服运动速度的影响

7.2 负载干扰力的影响

7.3 滑阀副径向间隙的影响

负载误差与阀心径向间隙Cr有关,Cr越大,则阀芯零开口位置时的压力灵敏度Kq越低,负载误差越大。为提高液压伺服系统的工作精度,应尽量提高加工工艺以减少径向间隙Cr。

7.4 机构热变形的影响

系统在工作时,机械结构将因温升而变形使被调节对象常数位置误差。由于温度升高,伺服阀开口量也会变化,以至使被调对象改变原来的位置而产生常数位置误差。据统计资料,由于机构热变形引起被调对象常数位置误差,严重者可达0.2mm~0.3mm。这个数值是很大的,会超过其他各项误差的总和。增强机构抵御热变形的能力可以改善系统的工作性能,减小误差,提高工作精度。

8 结束语

影响系统工作精度的因素很多,这些因素中有些参数既能提高工作精度又能改善稳定性,如提高系统的结构刚度、反馈刚度和运动部件的质量、液压缸的长度,以及减少间隙、减少机构的热变形等。有的提高了工作精度会降低稳定性,如活塞有效面积、阀的面积梯度、反馈系数和供油压力等,这些参数对工作精度和稳定性具有相反的作用,因而在确定时,应先老虑稳定性要求,同时兼顾工作精度的要求。