轴系应变测试系统实验研究

2021-07-24幸文婷戴勇峰朱赤兰秋华叶晓明成晓北

幸文婷,戴勇峰,朱赤,兰秋华,叶晓明,成晓北

(华中科技大学 能源与动力工程实验教学中心,湖北武汉,430074)

0 引言

外界对构件的作用力称为外力(荷载)[1,2].实际杆件受力是多种多样的,但都可以归纳为以下四种基本受力和变形形式:轴向拉伸(或压缩)、剪切、扭转和弯曲,以及由其中两种或两种以上基本受力和变形形式叠加而成的组合受力与变形形式。对于旋转轴,轴系在拉力F以及力偶M作用下会产生拉伸扭转组合变形,应力值最大的点在轴的表面[3,4,5],因此需要测量轴系的最大应力。

目前轴系应力的测量方案主要有两种:一是在传动轴中间增加一个荷载传感器,通过荷载传感器获得轴向力数据。这种方式的缺点是需要改变原有的轴系结构,对原有的轴系结构造成破坏。

二是采用电阻应变测量技术[6,7],是利用电阻应变片测定构件表面的应变,再根据应力、应变关系式确定构件表面的应力状态。此方案采用电阻应变法测量应力和应变,需掌握粘贴应变片、连线、电桥平衡、数据处理等方面的知识和技能[8,9,10,11]。这种方案早期的方法是通过滑环将轴上应变信号传出来,由放置在固定位置的应变仪进行分析和处理。其优点是不改变原有的轴系结构,缺点是滑环本身会产生很大的噪声,同时滑环的安装也非常不方便。

最新的轴系应变测试系统采用无线传输方式,将应变数据采集系统集成到只有火柴盒大小,并固定在轴上。微型应变采集器通过无线方式与外部控制单元通讯,并可由外部主机进行控制。微型应变采集器的供电方式可以采用电池、滑环和无线供电等方式.一节9伏的电池可以保证无线采集器连续工作8小时。

1 轴系应变测试系统

本系统采用先进的无线传感器网络方式通讯体系结构,改变了传统的有限测控模式,实现了无线发射节点与接收终端之间多站点、全数字化及双向通讯.该系统除了能测量轴向力外,还能测量轴的扭矩以及轴功率。系统整体框架见图1。

图1 旋转轴轴向力和轴扭矩、轴功率无线检测系统图

该系统主要由以下三级结构组成,易维护且运行稳定可靠。

第一级:终端机(计算机或手持式接收终端),为安装有检测软件的检测终端。

第二级:网关。无线接收网关实现了一个接收装置对应多个无限发射装置的功能,可实时传送测试指令到前端无线发射机,同时将各个无线发射机的测试数据接收传送到发射机内部。

第三级:传感器网络。传感器网络由各个无线节点等根据需要布置测点。无线节点与无线网关之间通过无线传感器网络双工通讯,同时测出应变和转速。

2 轴系应变测试系统原理

2.1 轴向力测量原理

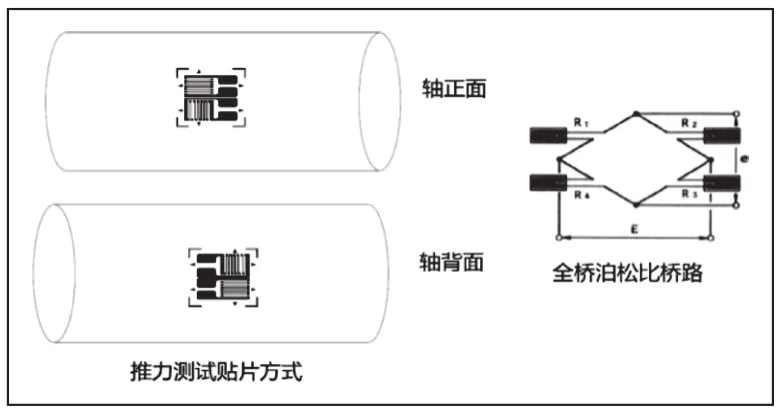

轴向力测量的应变片贴片方法见图2,采用全桥布置方式。轴正面和背面各贴横竖布置的应变花,轴向应变片用来测量轴向力,周向应变片用来做温度补偿。

图2 轴向力应变片粘贴图

根据胡克定律,应力与应变成正比:

其中σ为轴的应力,E为弹性模量,ε为轴的应变。通过应变片测量轴向的应变,进而算出轴向应力。

2.2 扭矩测量原理

测量扭矩采用应变式电测法,将应变片直接粘贴在传动轴的表面上,组成测量电桥,见图3。测量时应变片沿与轴线成45°的方向粘贴,也可以使用扭矩测量角45°专用应变片。

图3 扭矩应变片粘贴图

根据扭矩计算公式:

其中T为传动轴的扭矩,τmax为轴截面上最大切应力值,Wp为扭转截面系数(抗扭模量)。

当轴受到扭矩作用时,在横截面周边各点处,有最大切应力τmax,轴表面的单元体为纯剪切应力状态,在与轴线成45°的方向上有最大正应力:

测出相应的应变ε1和ε2,即可算出最大切应力τmax和扭矩T。

本系统采用采集控制软件BeeData自带的应变扭矩计算工具,直接计算出扭矩值。

2.3 轴功率测量原理

轴功率的测量按下述公式计算:

其中P为轴所传递的功率,n为转速,M0为作用在轴上的扭力矩。根据力矩平衡,有:

因此测出来传动轴的扭矩T,也就测出了作用在轴上的扭力矩M0,也就测出了轴功率P。

3 测试设备

本系统的测试设备有:无线扭矩传感器,应变片及磁条。

3.1 无线扭矩-转速传感器

本系统采用无线扭矩节点TQ201H,该扭矩-转速传感器主要有应变测量电路、数据处理单元、转速测量单元、无线通讯单元和电源单元组成,见图4。其中,实线框内是本传感器组成部分,虚线框内应变片是敏感元件,通过引线与无线扭矩-转速传感器的应变测量电路连接。虚线框内的磁条放置在相对无线扭矩-转速传感器不动的位置,且靠近转速测量单元.

图4 无线扭矩-转速传感器组成图

3.1.1 应变测量电路

应变片和无线扭矩-转速传感器一起固定在旋转轴上,在传动轴上粘贴专用的测扭应片并组成应变桥路,即为基础扭矩传感器。向应变桥路提供稳压电源作为激励源,当轴发生转动时,应变桥路电阻值发生变化,阻值变化导致测试端电压变化,数据采集电路采集测试端的电压信号。

3.1.2 转速测量单元

由霍尔元件及外围器件组成的测速电路将电动机转速转换成脉冲信号,送至数据处理单元的计数器进行计数,测出电动机的实际转速。将一块永久磁钢固定在传动轴旁,在传动轴上固定本扭矩-转速传感器,将带霍尔元件的一端靠近永久磁铁端,轴旋转时,磁铁通过霍尔传感器位置时,霍尔元件受到磁钢所产生的磁场影响,传感器输出一个峰值为20mV的脉冲电压,该电压经运算放大器放大后驱动半导体三级管,使之完成导通、截止过程。将数据处理单元接于半导体三极管输出端进行计数。

3.1.3 无线通信单元

本无线通信单元采用BS903无线接收网关,该无线网关采用802.15.4协议进行数据的无线传输,将测得的应变及转速值发送到上位机数据测试系统,同时还可根据主机下方的指令和参数对模块进行配置。

3.2 应变片

正确粘贴应变片是保证扭矩准备测量的关键步骤,不合适的粘贴将引起零飘、蠕变等问题。为了减小电流消耗,推荐使用350欧姆或更大阻值应变片.

3.2.1 组桥方式

推荐使用专用扭矩测量应变片(45°角)组成全桥进行扭矩测量.可以采用单片半桥应变片,上下对称沿轴向贴片,组成全桥,该贴法具有消除弯曲影响的优点;也可以采用单片全桥应变片,该贴法具有粘贴方便的优点,但是应变片成本较高,而且不能消除弯曲影响。

3.2.2 电阻应变片的选择

传统应变片灵敏度数K一般在2.0左右,经过调研,本测试系统采用一种高灵敏度的半导体应变片,型号为:KSP-2-120-E3。

3.2.3 连接扭矩节点

将应变片引线连接到扭矩连接到测量节点TQ201H的相应接线柱,使用3M专用胶带(转速低时,可以使用结实的透明胶带替代),将9V电池及扭矩节点对称捆绑在轴上,务必保证轴旋转时,胶带足够结实,电池及节点不会因为离心力甩出。

3.3 测试系统的整体连接

(1)在WINDOWS系统下,安装采集控制软件BeeData。

(2)将无线接收网关BS903直接或通过配套电缆插入计算机USB接口.为了提高通讯质量和距离,建议使用配套电缆连接到计算机,并将网关置于没有遮挡的地方。

(3)对于无线扭矩节点TQ201H,需参照该节点型号说明书,选择需要的桥路正确连接,粘贴应变片,焊死接线端子;信号电缆接头与对应的扭矩节点通道相连,拧紧或卡死。

(4)依次打开所有节点电源,等待数秒,扭矩节点将自动寻找中心网关或路由节点并加入网络。

(5)采集记录:测试过程中的按键顺序见图5。

图5 测试过程中的按键顺序

正确连接完成之后,开始进行采集,检查应变片粘贴及接线。在正常情况下,采集1-5分钟之后进行清零。在不加载的情况下,应变值应恒定为零(或非常小范围内波动,波动范围不大于2微应变)。如果在清零前,应变初始测量值大于650微应变(全桥),则超过了标准的测量范围,很有可能是接线、短路

或软件设置问题。如果清零后,应变值波动较大,或者持续增加(减小),需检查连线或重新贴片。

4 无线应变采集系统测试

为了检测该测试系统的质量,我们在测试轴上贴好了应变片,见图6。然后拿到学校力学试验室的压力机上检查传感器质量,测试结果显示该系统稳定可靠。

图6 在轴上贴好的应变片

为了定量的确定系统精度,我们又将该系统送至第三方机构进行了扭矩和压力标定。扭矩标定台采用的是纯机械方法,单边吊重物给定扭矩. 压力标定台通过手动转动上部的转轮调整压力,在轴的

下部垫一个标准压力传感器来计量压力值。试验结果如下,见表1所示。

表1 试验结果

49.65 1 8.2 0 0.9 2.9扭矩载荷(NM)0 0.1 0 50 128.6 1.5 100 277 3.2 150 415.3 4.3 205 567.4 5.6 155 429.1 4.3 105 290.4 2.7 55 152.2 1.1 50 139.3 1.1 0 1.5 -1.8

通过以上测试,我们认为该无线测试系统可用于旋转轴轴向力、力矩和轴功率的测量。

5 测试系统标定方案

本系统方案采用的是现场贴应变片,测量精度取决于贴片效果,现场标定是一个重要的环节。见图7。通过千斤顶外加荷载,经过标定好的荷载传感器传递到测试轴,通过对比荷载传感器数据来标定无线节点数据。

图7 现场标定装置

6 结束语

本文设计的这套轴系应变测试系统为一套相对独立的系统,系统运行稳定可靠,精度准确,可用于测量旋转轴的轴向力、力矩以及轴功率。在硬件结构上,不改变原有的轴系结构;在软件上,可安装到控制系统主机上,由试验人员控制数据的采集、存储工作。