PG型皮带机底部清扫器在南山矿业公司的应用和改进

2021-07-24信曼娜

信曼娜 江 宏

(马钢(集团)控股有限公司南山矿业公司)

马钢南山矿业公司为宝武集团重要的矿业生产基地,年处理原矿1 3 5 0万t,生产铁品位为65%的铁精矿粉30 0万t左右。选矿厂碎矿系统采用常规三段一闭路破碎+高压辊磨机破碎流程,其中的物料输送主要采用皮带机。因此,皮带机是碎矿系统的重要设备,其工作状态的好坏决定着生产的稳定性和处理能力的高低。此外,皮带机还应用在精矿滤饼的输送等环节。

随着公司产能的不断释放和选矿工艺技术设备的进步,现场皮带输送机经历了从短距离、窄带宽、中小吨位向长距离、宽带宽、大吨位的发展过程。在此过程中,操作、维护人员的业务水平也从不熟悉到娴熟,为公司提高生产效率和生产能力,降低生产成本等创造了条件。随着公司智慧矿山建设的不断推进,对皮带机的安全和可靠性提出了更高的要求。

1 传统皮带机存在的问题

传统皮带机机头洒料、漏料的情况给安全生产、清洁生产带来了很大问题[1-13]。机头洒料后,常规上是趁生产间隙,在皮带机停机的情况下,安排人员进行清扫。近年来,操作人员定编越来越少,这些工作不得不落到劳务人员身上,而劳务人员普遍流动性大,安全生产意识较淡薄,严重威胁着公司的安全生产。

目前,选矿厂原料含高岭土较多,有时可达60%,遇雨水易潮解、粘结,风干后易结块。地处江南,气候潮湿,特别是梅雨季节,现场原料潮湿、粘连情况非常严重,有时甚至呈泥浆状,给清洁生产、安全生产带来了很大的困难。

2 PG型皮带机底部清扫器的应用和改进

2.1 应 用

皮带机机头经常落料,既浪费原料,又对现场环境造成污染,同时,由于皮带机空间位置的局限,清扫和清理存在一定的安全隐患。改造前,碎矿3#皮带机头附近落料情况见图1。

公司在考察了马鞍山市华宇环保设备制造有限公司生产的PG型皮带机底部清扫器后,认为该装置可以将皮带机机头下部的落料输送至料仓,实现物料的传输与落料的收集同步进行,既节省人力,同时也将减少物料损耗,保障安全生产和清洁生产。

PG型皮带机底部清扫器由刮板机构及自动控制系统组成。现场安装情况见图2。

刮板机构由减速电机、转动轴、引导轴、链轮、链条、刮板、刮板清扫器、张紧装置等组成;自动控制系统由电控箱、控制器、继电器、断路器、电缆等组成。自动控制系统与皮带机联动,它控制刮板清料机的自动工作、报警、加油润滑以及人工操作。

2.2 改 进

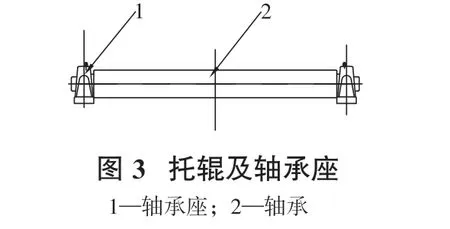

(1)在实际使用过程中发现,清扫器传动轨道上的漏料容易堆积和板结,造成飘链;另外还有部分漏料在设备底板板结,造成传动链条和刮板偏移,进而影响设备整体运行;同时,由于清扫器布置在皮带机的下方,操作人员维护、保养也不容易。因此,在与设备生产厂家交流的基础上,提出了优化改造意见。即在每一段框架上设置一个托辊,传动锚链和刮板运转到设备上部时,传动锚链和刮板在托辊上运转,托辊采用耐磨材质,两侧为轴承转动,这样既不磨损原有轨道,又提高了传动锚链的使用寿命,改变了原有的传动锚链和机架上轨道间的摩擦损耗,由滑动摩擦改为滚动摩擦。图3为托辊及轴承座。

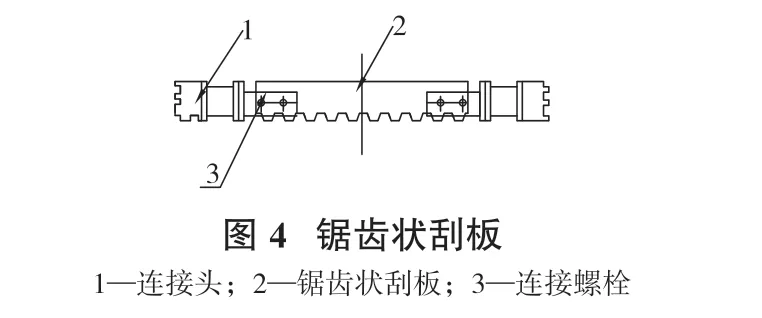

(2)针对有部分漏料在设备底板板结,造成传动链条和刮板偏移,影响设备整体运行的问题,虽然可以通过降低传动机构安装高度,实现刮板与底板紧密接触来解决问题,但是由于物料含水率较高,一旦板结,阻力巨大,皮带机强行启动会对电机造成损害甚至报废,以及发生锚链严重拉伸、拉断,刮板严重变形等事故。现场将以前的平口刮板改为锯齿状,每个锯齿状刮板与平口刮板交替配置,锯齿状刮板破拱,平口刮板可以将破拱后的物料刮着移动,最终刮入进料斗。经过改良的锯齿状刮板破拱效果明显。锯齿状刮板见图4。

(3)针对清扫器布置在皮带机的下方,操作人员维护、保养不易问题,现场将人工手动干油泵润滑改造为全自动注油器,并通过物联网实现定时加注稀油。注油器的正常使用寿命为1 2个月,缺油时可以及时报警,实现了无人值守。生产实践表明,改造后的运行效果满足生产要求。

3 结语

皮带机底部清扫器在南山矿业公司的成功应用能有效地解决机头的落料问题,既消除了原料浪费,又有利于现场环境卫生,降低安全事故风险,具有很高的推广应用价值。