白炭黑的吸附水含量对溶聚丁苯橡胶/天然橡胶并用胶性能的影响

2021-07-24吴忠成李红卫薛伯勇刘华侨顾培霜朱家顺

吴忠成,李红卫,薛伯勇,刘华侨,顾培霜,朱家顺

[特拓(青岛)轮胎技术有限公司,山东 青岛 266100]

白炭黑中的水分一般分为吸附水和结合水两类。其中,结合水是指白炭黑表面化学键合的羟基,对于填料的补强具有重要意义[1-5]。吸附水是指白炭黑通过范德华力或氢键作用物理结合的羟基。根据HG/T 3066—2008《橡胶配合剂 沉淀水合二氧化硅干燥样品灼烧减量的测定》,吸附水的含量可通过105 ℃加热减量测定。

代传银[6]研究表明,白炭黑的吸附水含量在低于某一数值时才能充分发挥其在橡胶中的补强作用。目前关于使白炭黑发挥最佳作用的吸附水含量具体数值还缺乏分析研究评价。

本工作将白炭黑的吸附水含量作为变量,研究白炭黑的吸附水含量对溶聚丁苯橡胶(SSBR)/天然橡胶(NR)并用胶性能的影响,以期获得保证SSBR/NR并用胶性能最佳的白炭黑吸附水含量,为控制白炭黑入厂检验时吸附水含量的上限值提供数据支持[7-10]。

1 实验

1.1 主要原材料

SSBR,牌号RC2557S,中国石油独山子石化公司产品;NR,STR20,泰国正大农业集团公司产品;硅烷偶联剂双-(3-乙氧基硅烷丙基)-四硫化物(Si69),荆州市江汉精细化工有限公司产品;环保油V500,宁波汉圣化工有限公司产品;白炭黑115MP,确成硅化学股份有限公司产品;炭黑N234,江西黑猫炭黑股份有限公司产品。

1.2 试验配方

SSBR 116.875,NR 15,炭 黑N234 10,白炭黑 80,硅烷偶联剂Si69 12,环保油V500 15,硫黄 1~2,促进剂TBBS 1~2,其他 10。

1.3 主要设备和仪器

GT-7005-C恒温恒湿箱,中国台湾高铁检测仪器有限公司产品;PLC-6020真空恒温干燥箱、X(S)M-1.6 L 型 密 炼 机 和Ф160 mm×320 mm开炼机,青岛科技大学混炼工程研究室提供;MM4130C无转子硫化仪,高特威尔检测仪器有限公司产品;UT-2060拉力试验机,优肯科技股份有限公司产品;150 N动态热机械分析(DMA)仪,德国耐驰仪器制造有限公司产品;邵尔A型硬度计,上海六菱仪器厂产品。

1.4 试样制备

白炭黑吸附水含量通过恒温恒湿箱和真空恒温干燥箱进行控制。首先通过加热减量的方法测试23 ℃,50%湿度的标准实验室条件下的白炭黑吸附水含量为5.4%。把部分白炭黑放入真空恒温干燥箱,105 ℃恒温烘干3 h得到吸附水含量为0的白炭黑;105 ℃恒温烘干35 min得到吸附水含量为3.1%的白炭黑。通过恒温恒湿箱控制温度为23℃,湿度为50%~85%得到方案编号1#-7#样品的吸附水含量分别为0,3.1%,5.4%,7.2%,9.0%,11.5%,13.4%。

SSBR/NR并用胶的制备采用3段混炼工艺。填料分别使用不同吸附水含量的白炭黑,称量时均按照纯白炭黑(不含吸附水)的质量为准。一段和二段混炼采用X(S)M-1.6 L型密炼机,转子转速为55 r·min,冷却水温度为40 ℃,排胶温度为157~160℃。二段混炼工艺即在一段混炼工艺基础上增加一个升温过程,目的是在混炼过程能够脱除更多的白炭黑吸附水。三段混炼在开炼机上进行。

一段混炼工艺为:生胶(30 s)→小料和炭黑(60 s)→1/2白炭黑(90 s)→剩余1/2白炭黑和环保油(90 s)→加压升温至150~160 ℃,恒温保持90 s→排胶→在开炼机上下片冷却。

二段混炼工艺为:一段混炼胶(90 s)→加压升温至150~160 ℃,恒温保持120 s→排胶→在开炼机上下片冷却并停放2 h。

三段混炼工艺为:二段混炼胶→硫黄和促进剂TBBS→打三角包3次→薄通3次→下片。

终炼胶采用平板硫化机硫化,硫化条件为150℃×40 min,硫化胶停放12 h后进行性能测试。

1.5 性能测试

(1)硫化特性。按照GB/T 16584—1996,将SSBR/NR混炼胶置入无转子硫化仪中,测试条件为150 ℃×60 min。

(2)邵尔A型硬度。采用硬度计按照GB/T 531.1—2008进行测试。

(3)拉伸性能。采用拉力试验机按照GB/T 528—2009进行测试。

(4)DMA性能。采用拉伸模式,试样长度为10 mm,预加载力为1 N。测试条件:静态条件形变为7%,保护力为80 N;动态条件形变为0.25%,保护力为40 N;升温速率 2 ℃·min-1,取点频率 2℃·min-1,温度范围-65~65 ℃。

(5)SSBR/NR并用胶的其余性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 硫化特性

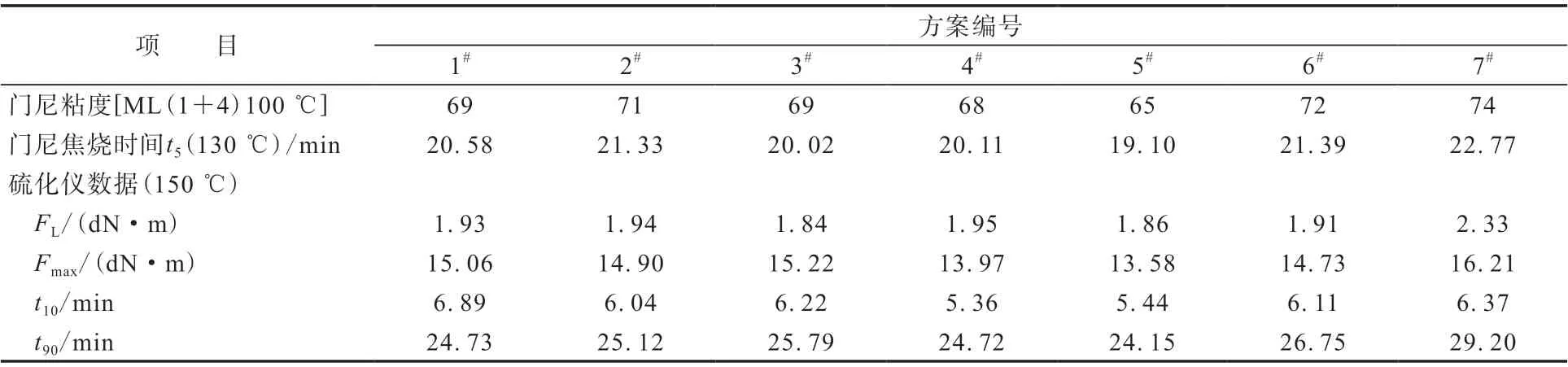

不同吸附水含量白炭黑填充SSBR/NR并用胶的硫化特性如表1所示。

从表1可以看出:采用吸附水含量为9.0%的5#方案白炭黑,SSBR/NR并用胶具有最低的门尼粘度,t10和t90最短,Fmax最小;采用6#和7#方案白炭黑的SSBR/NR并用胶的门尼粘度显著升高,t10和t90显著延长,Fmax明显增大。这表明当白炭黑的吸附水含量高于9%时,由于混炼过程中未能将白炭黑中所有的吸附水去除,残余水分会影响其分散。采用1#和2#方案白炭黑的SSBR/NR并用胶的硫化特性差异不大,但采用2#方案白炭黑的SSBR/NR并用胶的门尼粘度和Fmax稍低。

表1 不同吸附水含量白炭黑填充SSBR/NR并用胶的硫化特性

2.2 物理性能

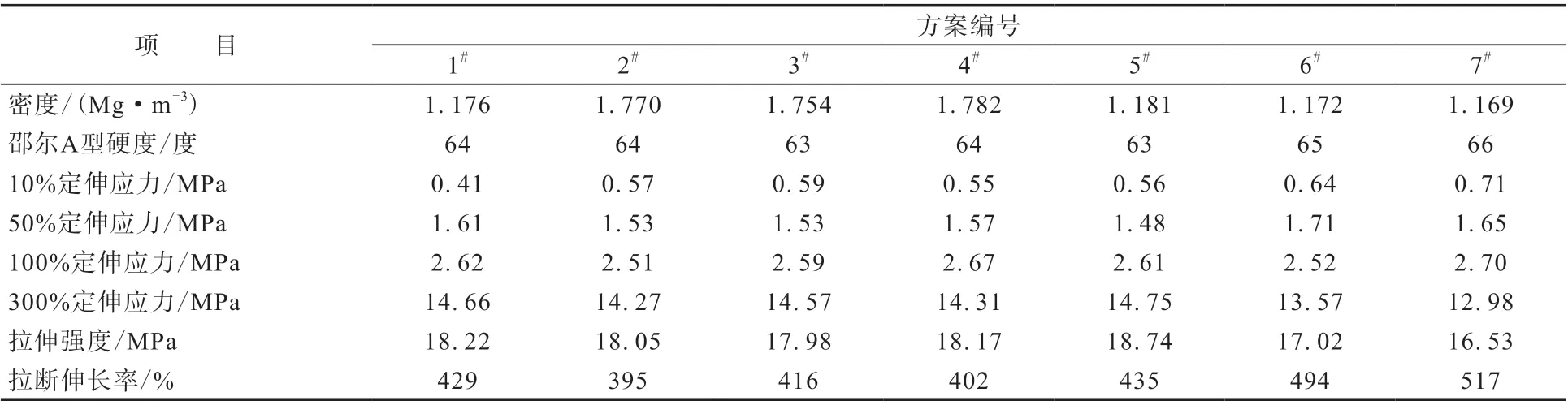

不同吸附水含量白炭黑填充SSBR/NR硫化胶的物理性能如表2所示。

从表2可以看出:采用6#和7#方案白炭黑的SSBR/NR硫化胶的硬度、10%和50%定伸应力、拉断伸长率偏大,说明在混炼过程中白炭黑的吸附水含量过高(高于9%),吸附水没有完全脱除,影响了白炭黑的硅烷化反应和硫化反应;采用5#方案白炭黑的SSBR/NR硫化胶的硬度和50%定伸应力最小,300%定伸应力和拉伸强度最大,表明在混炼过程中白炭黑具有适当含量的吸附水(等于9%)能够彻底脱除,此时白炭黑中吸附水脱除过程对于SSBR/NR并用胶来说属于微观层面的再分散,可一定程度地改善白炭黑的分散效果。对于二段混炼工艺来说,能够保证脱除最高白炭黑的吸附水含量为9%。白炭黑吸附水含量低于9%时,SSBR/NR硫化胶的物理性能差距很小,原因是二段混炼工艺是对一段混炼工艺的补充,二段混炼工艺确保了白炭黑的充分分散和白炭黑的硅烷化反应,二段混炼工艺也弱化了白炭黑中低含量吸附水对混炼过程的影响。

表2 不同吸附水含量白炭黑填充SSBR/NR硫化胶的物理性能

2.3 动态力学性能

根据SSBR/NR并用胶的硫化特性和物理性能试验结果,选取2#,5#和7#方案白炭黑进行SSBR/NR并用胶的DMA测试。不同吸附水含量白炭黑填充SSBR/NR并用胶的损耗因子(tanδ)与温度的关系曲线如图1所示。

图1 不同吸附水含量白炭黑填充的SSBR/NR并用胶的tanδ-温度曲线

从图1可以看出:采用2#和5#方案白炭黑的SSBR/NR并用胶的60 ℃时tanδ接近,均优于采用7#方案白炭黑的SSBR/NR并用胶。各并用胶的玻璃化温度(Tg)基本相同,但是采用7#方案白炭黑的SSBR/NR并用胶的tanδmax最小,表明该并用胶中的填料白炭黑与SSBR/NR结合能力稍差。

轮胎行业通常以60 ℃时的tanδ代表滚动阻力[11-15]。DMA测试的Tg和tanδ如表3所示。

表3 DMA测试的Tg和tanδ

由表3可知:采用5#方案白炭黑的SSBR/NR并用胶60 ℃时的tanδ最低,采用7#方案白炭黑的最高。

以上结果进一步表明白炭黑吸附水含量低于9%时,二段混炼工艺对SSBR/NR并用胶的性能影响不大;白炭黑吸附水含量高于9%后,SSBR/NR并用胶的性能下降明显;白炭黑吸附水含量为9%时,SSBR/NR并用胶具有最低的滚动阻力。

3 结论

(1)对于二段混炼工艺,白炭黑的吸附水含量为9%,SSBR/NR并用胶具备最佳的混炼效果、加工性能、物理性能和最低的滚动阻力。表明SSBR/NR并用胶中白炭黑具有适当含量的吸附水能够在混炼过程中脱除,且脱除过程对SSBR/NR并用胶形成补充混炼的效果。

(2)白炭黑的吸附水含量低于9%时,SSBR/NR并用胶的性能变化不大,吸附水含量高于9%时,SSBR/NR并用胶的性能明显变差。当白炭黑的吸附水含量过高时,SSBR/NR并用胶混炼过程中不能完全脱除吸附水,残余的吸附水不仅造成白炭黑团聚,影响白炭黑的硅烷化反应,而且影响其硫化升温过程,对SSBR/NR并用胶的各项性能造成不利影响。

(3)SSBR/NR并用胶在密炼机中混炼段数的增加,也延长了白炭黑的受热时间,能够脱除更多的白炭黑吸附水。值得注意的是,白炭黑的吸附水含量稍低时,SSBR/NR并用胶的各项性能差异不大;白炭黑的吸附水含量高于混炼工艺下的“脱除极限”时,SSBR/NR并用胶性能明显变差。严格控制白炭黑入厂检验时吸附水含量的上限值具有重要意义,同时也要注意白炭黑存储过程中的防潮。