IN445/50D710 20PR TL R-4高空作业车特种填充轮胎的设计

2021-07-24庄玉森高卫东

庄玉森,高卫东,程 磊

(威海中威橡胶有限公司,山东 威海 264200)

高空作业车具有物料举升、起重吊装、载人高空作业等功能,在国外广泛应用于车站码头、厂矿车间、市政通信等大范围高空作业领域,在国内更是市场增长潜力巨大。其行驶速度不高,但要求轮胎下沉量小,行驶平稳,安全可靠。由于高空作业车轮胎属于超低断面轮胎,内轮廓呈扁平形,设计和施工制造难度较大。

根据客户要求,我公司先后设计开发了18-625,IN355/55D625和IN455/50D710等系列高空作业车轮胎,均取得了良好效果。现以IN445/50D710轮胎为例,将产品设计情况介绍如下。

1 技术要求

根据车辆技术性能和客户要求,确定IN445/50D710轮胎的主要技术参数如下:层级 20,花纹型号 R-4(工业型驱动轮胎花纹),标准轮辋 W15L×28,充气外直径(D′)(1 189±17) mm,充气断面宽(B′) (445±13)mm,充气压力 790 kPa,最大行驶速度 10 km·h-1,最大负荷 7 740 kg。

IN445/50D710 轮胎主要配套于JLG ultra boom 1350SJ直臂、自行式高空作业车(见图1),爬坡度为40%,最大工作高度为41.15 m,平台允许载质量为450 kg,整车质量为20 411 kg。

图1 直臂、自行式高空作业车

2 结构设计

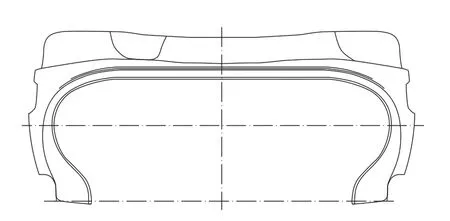

2.1 外直径(D)和断面宽(B)

模型尺寸设计会影响轮胎充气外缘尺寸和使用性能。该规格轮胎是高宽比为0.5的超低断面轮胎,根据我公司相近规格轮胎的膨胀率并结合以往设计经验,本次设计外直径膨胀率(D′/D)取1.025,断面宽膨胀率(B′/B)取1.037,D取1 160 mm,B取 429 mm。

2.2 行驶面宽度(b)和弧度高(h)

行驶面形状对轮胎接地性能和牵引性能有直接影响。为保证高空作业平台平稳、不打摆,b应取较大值,以增大接地面积,提高稳定性。本次设计b/B取0.937 1,b取402 mm。

本次胎冠采用两段圆弧连接,其中一段为反弧形设计,h取-5 mm,使其充气后胎面尽量平坦,既增大了轮胎的接地面积,又可保证轮胎行驶的稳定性[1]。

2.3 胎圈着合直径(d)和着合宽度(C)

d小于轮辋直径,可提高无内胎轮胎的气密性。本次设计d取711 mm,胎趾倾角取6°(轮辋圈座倾角为5°),C取381 mm(即标准轮辋宽度)[2-4]。

2.4 断面水平轴位置(H1/H2)

H1/H2的取值对轮胎的使用性能影响较大。高空作业车作业过程中,轮胎断面水平轴下移也会使得胎圈部位压力急剧增大,车身易摆动。本次设计H1/H2取较大值为0.804 7,将水平轴适当上移,以减小胎圈部位的应力和应变,提高作业过程中的安全性。

2.5 胎肩

为提高胎肩接地支撑性能,本次设计采用切线型设计,并使得胎肩尽量与地面垂直线靠近,以提高其支撑性能,减小变形。

2.6 下胎侧及胎圈保护设计

本次设计将下胎侧特别加厚,以提高轮胎的抗刺扎和抵抗外界创伤的能力。胎踵上部采用胎圈保护设计,一方面可提高胎侧的硬度,另一方面起到保护轮缘的作用。

轮胎断面轮廓如图2所示。

图2 轮胎断面轮廓示意

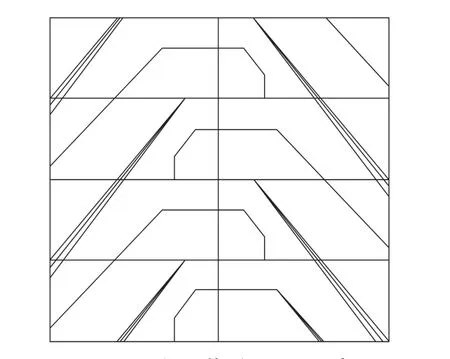

2.7 胎面花纹

根据高空作业车作业特点及客户需求,本次设计采用自洁性能好且抓着力强的R-4花纹。花纹深度为25 mm,花纹周节数为19,花纹饱和度为75%。为防止出现花纹根部裂口和崩花掉块问题,花纹块后侧壁采用阶梯状设计。

胎面花纹展开如图3所示。

图3 胎面花纹展开示意

2.8 聚氨酯填充

采用聚氨酯弹性体填充充气轮胎。聚氨酯填充轮胎没有因爆胎泄气引发的安全隐患,可提高车辆在恶劣环境下的工作能力、平稳度和驾驶的安全系数,从而延长轮胎的使用寿命,降低轮胎的更换成本。

3 施工设计

3.1 胎面

胎面采用两方三块结构,根据使用环境和作业特点,胎面胶以天然橡胶为主,并用少量丁苯橡胶;补强体系采用中超耐磨炭黑N220和少量白炭黑并用;硫化体系采用硫黄硫化体系。侧部采用定伸应力大、压缩变形小的胶料。

该规格轮胎属于超低断面轮胎,胎面胶的流动规律与普通轮胎有一定区别,故胎冠宽度取值稍大于b,以防止硫化过程中肩部胶料向冠部倒流而出现胎里窝气现象。

3.2 胎体及缓冲层

胎体采用6层1400dtex/3V1锦纶66帘布作为骨架材料,成型方式为4-2,以增大胎体的硬度,提高轮胎的支撑性能、车辆升高时的稳定性及行驶的平稳性[5-6]。

缓冲层选用4层930dtex/2V3锦纶66帘布,为最大限度避开肩部应力集中区,其端点达到防擦线部位,同时上缓冲胶片覆盖缓冲层端点以增大粘合力。

3.3 气密层

为防止胎腔空气经过气密层渗透到胎体帘布层内引起脱层,气密层必须具有良好的气密性。本次设计气密层胶选用氯化丁基橡胶/天然橡胶(并用比为70/30)并用配方,兼顾了轮胎的气密性和工艺性能。气密层厚度为2.5 mm,宽度以包到胎趾部位为佳。

3.4 胎圈

胎圈采用单钢丝圈结构设计,采用直径为0.96 mm的19#回火胎圈钢丝,排布型式为10×11,钢丝圈直径为729 mm,安全倍数大于6[5-7]。

3.5 胎冠帘线角度和帘线假定伸张值

由于该规格轮胎内轮廓呈扁平形,为保证轮胎使用性能,根据经验,本设计胎冠帘线角度取60.5°,帘线假定伸张值取1.04。

3.6 成型

成型采用LCB-4B型压辊包边成型机,机头直径为835 mm,机头宽度为750 mm。

3.7 硫化

硫化采用1 612.9 mm(63.5英寸)蒸锅式双模定型硫化机,以保证最佳的硫化效果和外缘尺寸的稳定性。在模具上合理布置排气孔和排气线,有利于提高轮胎的外观合格率。

硫化条件为:内温 (168±5) ℃,外温(145±2) ℃,内压 (2.6±0.2) MPa,经硫化测温确定最佳正硫化时间。

3.8 外观设计

由于市场竞争日趋激烈,客户在追求产品内在质量的同时,也十分关注产品外观形象。本设计在冠部花纹沿圆周六等分刻上“IN445/50D710”字样,同时在胎侧增加了安全警示语、充气压力和负荷等标识,可更有效地指导用户规范使用。

4 工艺控制

该轮胎在实际生产中易出现花纹沟底裂和胎里漏线、胎里窝气及胎侧重皮裂口等外观质量问题。为提高轮胎的内在质量,需加大对重点工艺的监控,具体措施如下。

(1)确保密炼机混炼时间和温度达到工艺要求。

(2)严格控制气密层的质量,特别是贴合对正度需符合要求,气泡须挑破压实。

(3)胎面接头须压实、平整。

(4)严格控制成型工艺,特别是布筒周长和角度须符合施工要求,帘布筒差级分布均匀。

(5)严格扎眼工艺,加大胎坯穿刺密度。

(6)硫化前使胶囊充分预热和伸张,控制一次及二次定型高度,避免成品轮胎胎里缺陷。

(7)加强轮胎后充气工艺控制,硫化后必须确保3.5 min内进行后充气。

5 成品性能

5.1 充气外缘尺寸

在标准充气压力下,测得轮胎的充气外直径为1 199 mm,充气断面宽为446.8 mm,充气后冠弧半径为788 mm,下沉量为59 mm,均满足设计要求。

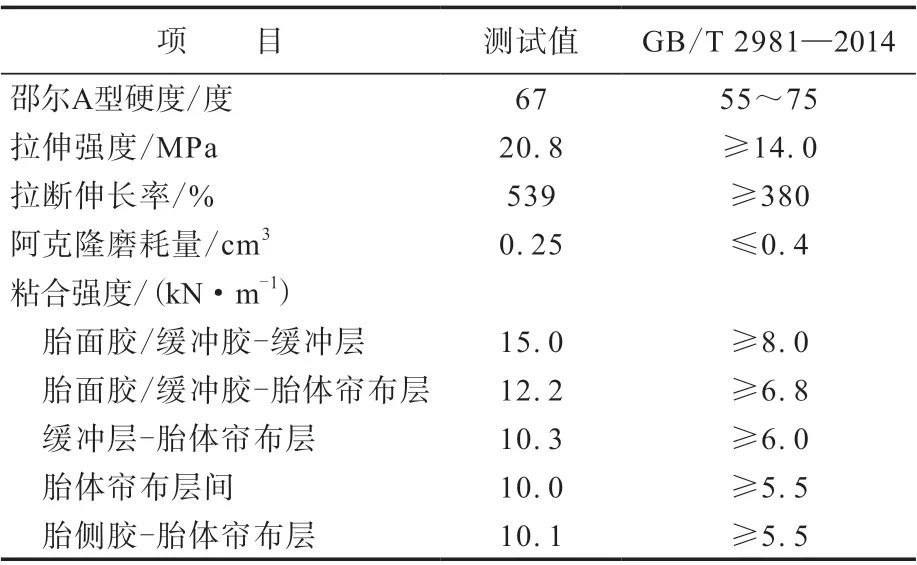

5.2 成品物理性能

成品轮胎的物理性能试验结果见表1。从表1可以看出,成品轮胎的各项物理性能均符合国家标准要求。

表1 成品轮胎的物理性能试验结果

5.3 实际装车路试

在路况为沙地、岩石等复杂路面,以试验车型为JLG 1350SJ直臂式高空作业车进行小批量实际装车对比试验。从反馈信息看,轮胎的整体刚性大,下沉量小,稳定性好,升高时不打摆,通过性好。

6 结语

IN445/50D710 20PR TL R-4特种高空作业车轮胎的外缘尺寸符合设计要求,其物理性能可达到国家标准要求。该规格轮胎自投产以来,外观合格率达99.7%以上,投放市场后以优异的质量赢得了用户的肯定,给公司带来良好的经济效益。