高压含水层上工作面底板变形破坏特征研究

2021-07-24石磊

石 磊

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710054;3.陕西省煤矿水害防治技术重点实验室,陕西 西安 710054)

随着煤炭资源的日益消耗,深部煤层的开采已成为采矿行业发展的方向,但在深部煤层的开采过程中所面临的水文地条件较浅埋煤层而言愈发多变和复杂,易受到高岩溶水压的威胁[1]。在采动应力和水压的协同作用下,工作面底板会遭到不同深度和不同程度的破坏,产生导水通道,当导水通道贯穿至高压含水层时,突水风险大大提高[2-3]。水害不仅会给煤矿生产带来巨大经济损失和人身伤亡,而且会造成地下水资源的流失。因此,开展矿井高压含水层上工作面底板的破坏特征和渗透特性的研究对煤矿安全生产和保护地下水资源具有重要工程意义和理论价值。

在煤矿水害防治方面,众多专家学者对煤岩体的变形破坏特征和突水规律做了大量理论研究与工程实践。钱鸣高等[4-5]学者通过分析采场底板的结构特征和破断规律,提出了隔水“关键层”理论,将底板与承压含水层之间强度最大、承载能力最高的岩层,称为“底板关键层”,为方便应用,“底板关键层”可等效为薄板模型,其适用于弹塑性力学理论。朱术云等[6]根据矿山压力显现特征,建立了煤层底板应力分析计算模型,并应用弹性力学理论对工作面回采过程中相对固定位置剖面处的应力分布进行了计算求解。在此基础上,孟祥瑞等[7]通过分析工作面前方支承压力变化规律,建立了底板任意一点应力计算的弹性力学模型,结合莫尔-库伦强度准则给出了煤层底板岩层破坏的判据,并通过现场实测验证了理论分析和模型计算的合理性与准确性。此外,为探究小断层影响下导水裂隙带发育情况,黄炳香等[8]通过三维物理相似模拟实验研究了工作面推进过程中近断层区域岩体的破断规律及断层构造裂隙的发育特征。针对和顺矿区的突水问题,王文等[9]将相似材料模拟与数值模拟相结合,分析了15号煤层采动覆岩的导水特征,并对顶板突水危险区进行了划分。

以上学者从关键层理论和应力分布等角度研究了工作面底板的破坏特征,但在采矿工程中底板的变形破坏和突水往往是多因素协同作用的结果,变形与渗流之间相互影响[10-12],其本质是流固耦合过程,而有效应力能够更好地反映底板骨架的受力情况。为此,根据邢台矿区某矿工作面的水文地质资料,应用流固耦合理论、弹塑性理论和有效应力原理,通过COMSOL Multiphysics数值模拟和现场压水试验来研究工作面推进距离和含水层水压对底板应力分布和变形破坏特征的影响。

1 工作面概况

工作面位于矿井东翼一采区,平均煤厚5.09 m,设计走向长度约953 m,倾向宽度约73 m,两侧巷道宽度3.5 m,两巷高差约20 m。北部通过煤柱与11915工作面相邻,西部为东一采区运输上山,东为东翼二采区轨道上山,南为实体煤。工作面距离奥灰含水层顶界面43.5 m,推算奥灰突水系数0.017~0.023。

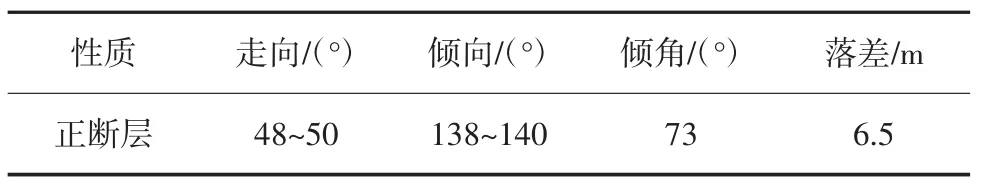

根据地面三维地震资料,工作面共发育有断层1条,落差6.5 m,陷落柱1个,补36孔已揭露,位于葛37孔西侧,工作面下部,该陷落柱处在奥灰富水条带内,地下原始平衡一旦破坏,不排除该陷落柱导水的可能性。工作面断层构造发育情况见表1。

表1 工作面断层构造发育情况Table 1 Fault structure development of working face

2 流固耦合理论分析

受采动应力和构造应力影响,原岩平衡态被打破,裂隙不断扩展和贯通,从而形成导水通道,底板破坏带的渗流特性随导水通道的变化而变化。与此同时,由于渗流过程中水压的改变,致使作用于底板骨架的应力重新分布,引起骨架变形与再破坏。因此,高压含水层上回采工作面底板突水是一个典型的流固耦合过程。底板破坏带固体骨架所受应力可用太沙基有效应力原理进行计算,而底板岩层属于多孔介质,水在多孔介质中的流动过程符合Darcy渗流定律。

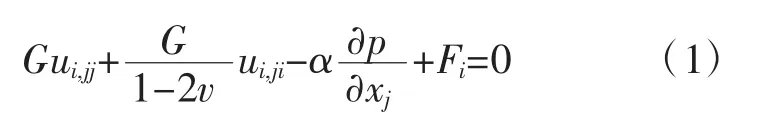

煤层底板初始受力阶段处于弹性变形状态,此时多孔介质渗流场与应力场耦合方程的应力场方程可表现为[13]:

式中:G为切变模量;v为多孔介质的排水泊松比;Fi、ui(i=x,y,z)分别为体力和位移在i方向的分量;α为Biot系数,其值与压缩性能有关;p为孔隙水压。

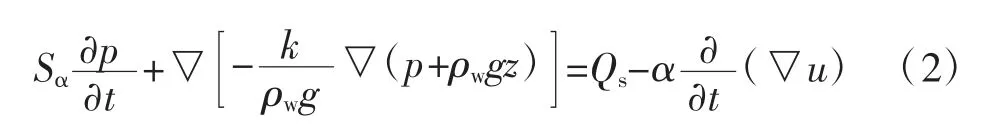

联立流体的质量守恒方程和Darcy定律,可得多孔介质渗流与应力耦合方程的渗流场方程为[14]:

式中:k为岩体的渗透系数;ρw为流体的密度;z为竖直坐标;Qs为体积源;Sα为储水系数;u为位移;t为时间。

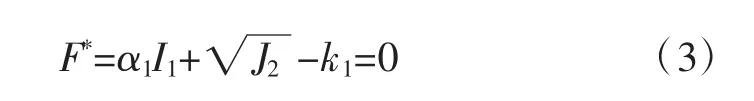

底板持续加载其应力状态到达弹性极限,岩体发生剪切破坏,可用Drucker-Prager破强度准则进行描述:

式中:I1为应力第一不变量;J2为应力偏量第二不变量;α1、k1为常数;F*为岩石微元强度。

3 数值模拟分析

3.1 有限元数值计算模型

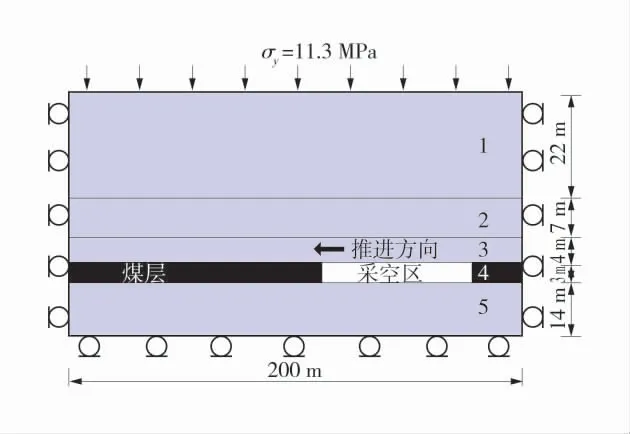

根据工作面的地质资料,建立的二维数值模拟模型如图1。

图1 数值模拟模型示意图Fig.1 Schematic diagram of numerical simulation model

模型尺寸为200 m×50 m,模型划分为为1 050个单元。煤层倾角假定为水平,工作面沿煤层走向开采。模型左右边界采用辊支承,上边界施加垂直载荷σy=11.3 MPa以模拟模型上覆546 m左右的岩层。此外,下边界施加垂直位移约束,底部边界处渗流初始水压力为3 MPa。

模型左右和上部边界水压为0,自模型左端20 m处开挖,第1步开挖30 m,此后每步开挖10 m,共计14步至工作面推进到150 m。模型中各岩层物理力学参数见表2。

表2 各岩层物理力学指标Table 2 Physical and mechanical indexes of each rock layer

3.2 工作面推进距离对应力分布的影响

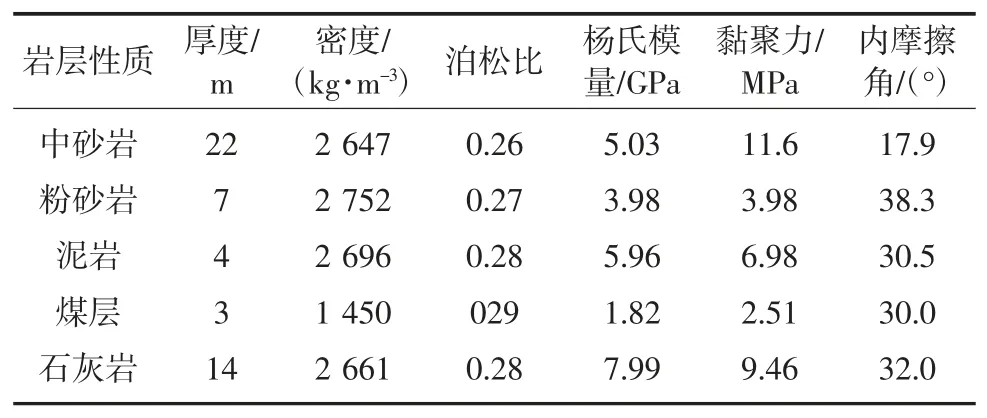

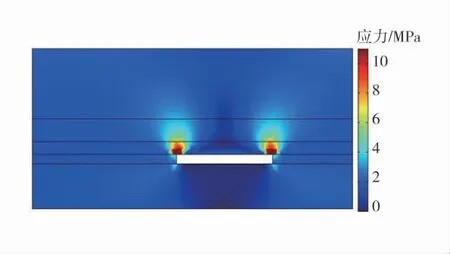

随着工作面推进距离的增加,底板的应力分布和孔隙的水压分布均发生变化,推进距离为60、100 m时垂直应力分布分别如图2和图3。

图2 推进距离为60 m时垂直应力分布Fig.2 Vertical stress distribution when the advancing distance is 60 m

图3 推进距离为100 m时垂直应力分布Fig.3 Vertical stress distribution when the advancing distance is 100 m

从图2、图3可看出,工作面和开切眼附近出现明显应力集中,拉应力产生于采空区。垂直应力随着工作面的推进逐渐增加,其中,推进60 m时垂直应力的最大值为22.23 MPa,进尺100 m时垂直应力的最大值为36.72 MPa。但在工作面和开切眼处顶板的应力集中区域明显大于底板,这就是渗流场对底板的暴露空间的作用,因此工作面的推进对顶板应力与底板应力影响不同。

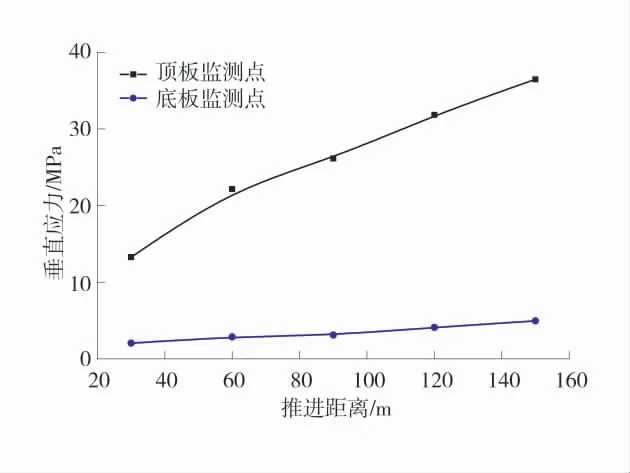

取切眼顶底板处为监测点。监测点应力变化曲线如图4。

图4 监测点应力变化曲线Fig.4 Stress change curves of monitoring point

由图4可以看出,随着开采工作面推进,垂直应力逐渐变大。推进30 m时,顶板监测点的垂直应力为13.26 MPa,底板监测点的垂直应力为2.04 MPa;推进150 m时,顶板监测点的垂直应力为36.15 MPa,底板监测点的垂直应力为4.94 MPa。随着工作面的推进,围岩应力重新分布,造成应力高度集中。根据流固耦合理论可知底板受到渗流场的作用,产生了一定的弱化作用,形成不稳定因素。由此可得底板的应力环境受到推进距离和渗流场的双重影响,所以优化开挖工序和做好支护设计对防止底板突水事故显得尤为重要。

3.3 底板不同深度处孔隙水压的变化规律

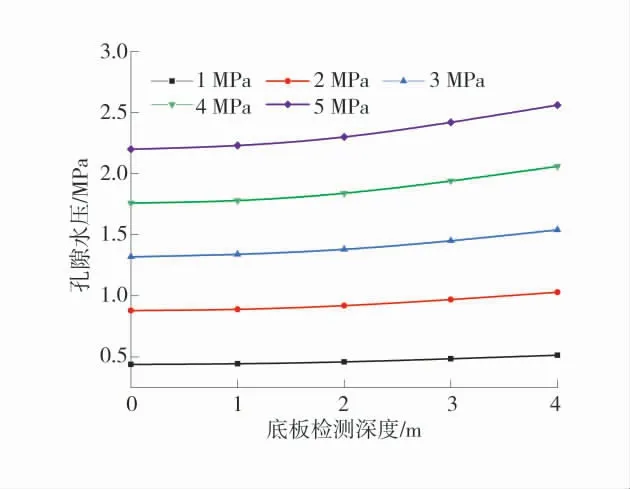

在不同地质条件下含水层水压是不同的,而孔隙水压也会随底板深度的变化而改变。底板孔隙水压如图5。以工作面推进距离30 m为例,假设渗流过程只发生在模型底板中,设置1、2、3、4、5 MPa的恒定水压力。由于摩擦阻力的影响,水在孔隙中渗流时会有能量损失,导致孔隙水压随含水层水压和底板监测深度而变化,其变化规律如图6。

图5 底板孔隙水压Fig.5 Bottom pore water pressure

图6 孔隙水压随监测深度的变化曲线Fig.6 Change curves of pore water pressure with monitoring depth

由图6可知,承压水压力为1 MPa时,底板中心的孔隙水压力为0.44 MPa,纵深4 m处孔隙水压力为0.51 MPa,压差为0.07 MPa;承压水压力为3 MPa时,底板中心的孔隙水压力为1.32 MPa,纵深4 m处孔隙水压力为1.54 MPa,压差为0.22 MPa;承压水压力为5 MPa时,底板中心的孔隙水压力为2.20 MPa,纵深4 m处孔隙水压力为2.56 MPa,压差为0.36 MPa;由此可得,压差越大,孔隙水压梯度越大,体积应变增大,渗流流量增加,底板的有效应力减少,极易发生底板鼓起和底板突水的事故。

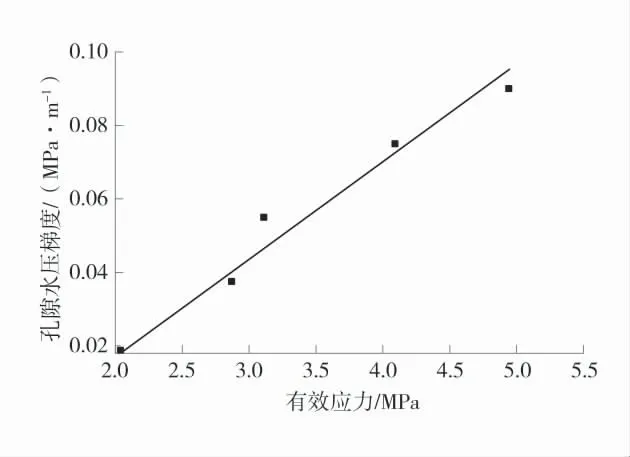

工作面推进过程中水压和上覆岩层应力的改变,促使有效应力发生变化。有效应力与孔压梯度的变化关系如图7。有效应力为2.04 MPa时,孔压梯度为0.018 8;有效应力为4.09 MPa时,孔压梯度为0.075。有效应力对孔压力梯度成正相关。分析其原因孔压梯度表示渗流场流体流动的强弱,有效应力反映了煤岩体骨架变形程度。煤岩体的有效应力越大,其骨架变形程度越小;而煤岩体有效应力越小,其被渗流场弱化程度越大,流体流动所受障碍越大,即孔压梯度越小。

图7 孔压梯度随有效应力的变化曲线Fig.7 Change curve of pore pressure gradient with effective stress

3.4 底板破坏深度与工作面推进距离的关系

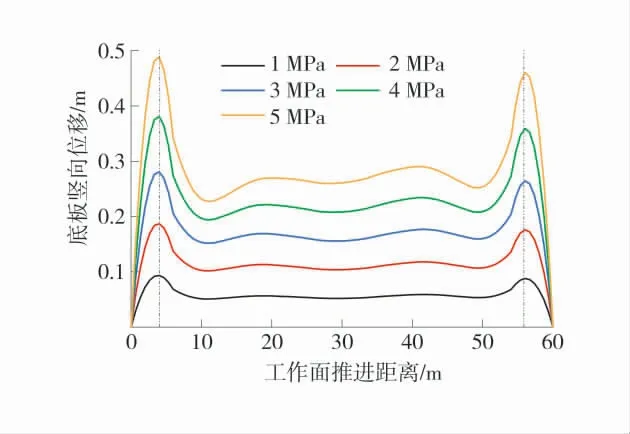

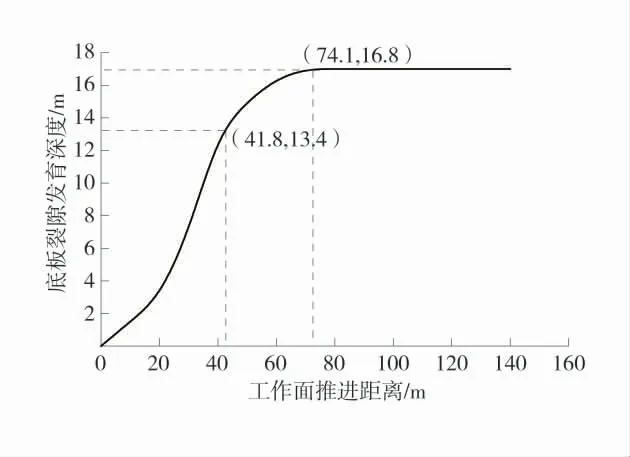

随着工作面的持续推进,底板在含水层水压的作用下,发生不同程度的变形和不同深度的破坏,竖向位移随推进距离的变化曲线如图8。

由图8可知,1 MPa时,底板竖直位移的最大值为0.093 m,5 MPa时,底板竖直位移的最大值为0.49 m。二者产生位置几乎相同,位于2 m左右,呈对称分布。随着承压水压力的增大,底板的位移不断变大即底板凸起量的几率变大。根据上面分析可知,流固耦合作用,水对底板岩层产生弱化作用。

图8 竖向位移随推进距离的变化曲线Fig.8 Variation curves of vertical displacement with advancing distance

承水压2 MPa时,底板裂隙的扩展情况如图9。工作面的推进致使底鼓现象加强。当工作面推进至30 m时矿压开始显现,底板内部的裂隙快速发育、贯通,扩展深度稳定至16.7 m左右。

图9 底板裂隙扩展发展趋势Fig.9 Development trend of floor crack expansion

4 底板原位压水试验

工作面回采后压水试验现场如图10。

图10 工作面回采后压水试验现场Fig.10 Working face post-mining water pressure test site

底板的水害防治要点是:探明底板充水水源、导水通道和水力补给等因素。开采扰动会导致底板生成裂隙,形成导水通道。目前,探测导水通道的技术主要有:声波成像法、钻孔窥视法、注水试验法和雷达探测技术等,其中注水试验法具有探测精度高和可靠性强的优点。

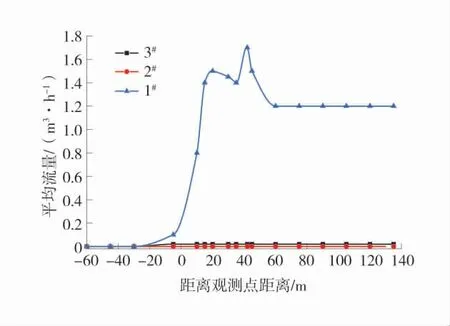

因此,为精确了解开采扰动对底板裂隙发育的影响,采用压水仪器测试装置,对工作面开采前后的底板破坏深度进行测试。根据该工作面回采来压步距,现场初步设计4个俯向钻孔,终孔端部距底板的高度是16、19、21 m。探测钻孔布置示意图如图11。详细的监测区域为-65~+130 m,即超前65 m和采空区后130 m,钻孔漏失量监测结果如图12。图中:横坐标为监测点与工作面的距离,“+”为工作面前方的监测点;“-”为工作面后方布置的监测点。

图11 探测钻孔布置示意图Fig.11 Diagram of layout of probe borehole

图12 钻孔漏失量监测结果Fig.12 Monitoring results of borehole leakage

1)1#钻孔流失量。1#钻孔深较浅,其平均流量最大,表明矿压对此处破坏影响严重。超前工作面-65~-10 m底板在上覆煤层的作用下承受较大的垂向应力,但是整体比较的完整。因此在超前工作面-65~-10 m孔的平均流量小,趋近于0。-10~10 m,钻孔漏失量明显增大,采空区后方10 m处漏失量达到1.4 m3/h,此处底板受到影响显著,原生裂隙扩展贯通并形成二次裂隙。+10~+30 m上覆岩的下落产生了压实作用,对底板裂隙的发展起到了阻碍作用,表现漏失量有小范围的跌落。+30~+45 m量变大,且+37 m漏失量至于最大1.7 m3/h,表明此处裂隙的扩展程度最大。而后,漏失量下降,在观测点60 m之后钻孔漏失量稳定在1.2 m3/h。

2)2#、3#钻孔漏失量。随着工作面的推进,2#、3#钻孔漏失流量基本没有变动,平均流量在0.02~0.09 m3/h之间,原因是底板内部原生裂隙造成漏失现象的产生,也说明该位置处的岩体完成度较高。

现场利用注水试验法探测得底板裂隙发育深度16 m左右,数值计算得出底板裂隙的发育深度16.5 m,数值计算与注水试验的影响范围一致,二者高度吻合。

5 结 语

1)随着工作面开采距离的不断增大,顶底板的应力集中性现象越发明显,推进30 m时顶板和底板监测点的垂直应力为13.26、2.04 MPa,推进150 m时顶板和底板监测点的垂直应力为36.15、4.94 MPa。

2)底板孔隙水压随含水层水压的增大而增大,其孔压梯度与有效应力呈正相关关系。煤岩体有效应力越大,其骨架变形程度越小,形成稳定的导水通道。

3)对工作面开采前后的底板破坏深度进行测试,得出裂隙发育深度在16 m左右,在采空区后37 m漏失量最大值为1.7 m3/h,这与数值计算结果一致。