掘锚一体机机载锚杆钻机的研制

2021-07-24李旺年

李旺年

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

近年来,随着掘进装备的不断发展和锚杆支护技术的推广应用,快速掘锚技术已成为建设高产高效矿井的关键。根据巷道地质与生产条件,我国的煤巷开拓形成了以掘进机为主的3种机械化快速掘进工艺[1-5]:①悬臂式掘进机与单体锚杆钻机配套作业,机械化锚护程度低,工人劳动强度大,施工安全性差,效率低;②连续采煤机与锚杆钻车配套作业,掘锚交叉施工,效率高,但因空顶距大,对巷道地质条件要求也较高;③掘锚一体化同步作业,由同一台设备完成掘进和锚护施工,减少了掘锚交叉换位的时间,掘进效率显著提高,月进尺可达到1 200 m。

目前,掘锚一体机已在综采准备巷道掘进领域中广泛应用[6-8],但由于掘锚一体机自带的侧帮锚杆钻机仅能在400 mm范围内上下滑动,对于地质条件较好的巷道,侧帮锚杆钻机可以完成侧帮3排支护锚杆中的上面2排,下面1排由人工补打完成,对于地质条件较差的巷道,侧帮锚杆钻机仅能完成侧帮4排支护锚杆中的中间2排,上下2排锚杆均由人工补打完成。由于掘锚机最大采高4.2 m,人工补打巷道两帮上排锚杆时,掘锚机顶部平台距巷道顶板的最大高度仅有1 m左右的空间,人工施工较为困难,作业环境差,施工劳动强度大。为此,根据市场需求研制了一款为掘锚一体机配套用MJZ-400/300E型煤矿用机载锚杆钻机(以下简称钻机),不仅可以完成巷道两帮帮锚杆支护作业,也可以完成掘进工作面区域验证孔和煤层注水孔施工。

1 钻机的总体设计

钻机作为选配功能部件与掘锚一体机结合在一起[9-10],由于巷道空间限制,钻机设计采用了2级给进装置,当掘锚一体机工作时,钻机给进装置收回,减少整机空间尺寸,避免对掘锚一体机施工产生影响;同时通过2级给进装置可减少加、卸钻杆等工序的辅助操作时间,实现锚杆支护快速施工。根据锚杆支护工艺特点和煤层注水施工的要求,设计的机载锚杆钻机具有以下特点:

1)钻机可以直接安装在本体设备上进行施工,且不影响本体设备的正常使用。

2)在实现巷道两帮锚杆支护和煤层注水施工的前提下,高度尺寸能够满足钻机在掘锚一体机工作时不与顶板碰撞。

3)一次作业循环可以完成巷道两帮上排锚杆支护,且能对钻孔高度进行调节,还可以完成掘进工作面煤层注水孔的施工。

4)液压系统可以融合到原有的液压系统中,所用液压阀块均采用原厂器件,而不增加新的动力源。

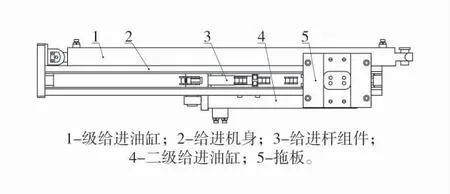

钻机主要由夹持器、给进装置、回转器和调角装置等部分组成。钻机结构示意图如图1。

图1 钻机结构示意图Fig.1 The drilling rig structural diagram

钻机结构简单可靠,与掘锚一体机配套适应性强,便于井下进行安装、拆卸、维修和保养。钻机的主要性能参数如下:①回转器:额定转矩400 N·m,额定转速300 r/min;②给进装置:给进力20 kN,起拔力10 kN,一级给进行程1 300 mm,二级给进行程1 100 mm;③调角装置:方位角±90°,倾角0°~10°;④整机外形尺寸:2.3 m×0.4 m×0.55 m。

2 钻机关键技术

2.1 非对称结构给进装置

给进机构是钻机的主要执行机构,主要由一级给进油缸,给进机身,给进杆组件,链条,二级给进油缸和拖板等部分组成。为了减小钻机的整机尺寸,并减少加、卸钻杆的辅助作业时间,提高施工效率,钻机设计采用了非对称结构的倍程给进机构,该机构使二级给进油缸的行程减少一半,进而使钻机轴向尺寸减小,同时二级给进油缸的有效推力减小一半。钻机工作时,一级给进油缸带动给进机身前后移动,二级给进油缸通过环绕在给进杆组件上的链条带动动力头前后移动,动力头移动速度及行程均是二级给进油缸的2倍。非对称结构给进装置的结构示意图如图2。

图2 非对称结构给进装置结构示意图Fig.2 The feeding mechanism of asymmetric structural diagram

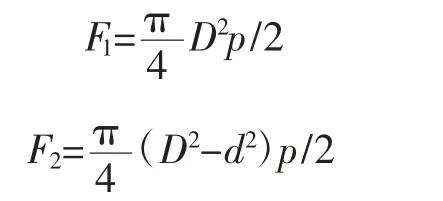

1)给进油缸的选择。根据设计参数要求:给进力为20 kN,起拔力为10 kN,液压系统额定给进压力为18 MPa。参选油缸厂家的缸径/杆径系列,选择63/45的液压油缸。根据倍程给进机构的特点给进力和起拔力公式为:

式中:F1为给进油缸的给进力,N;F2为给进油缸的起拔力,N;p为液压系统额定给进压力,Pa;D为无杆腔直径;d为有杆腔直径。

2)链条的选择。根据倍程给进机构的特点,链条所承受的最大拉力与给进力相同,选取链条的安全n系数为6,因此,所选链条型号为24A-1,极限拉伸载荷为127 kN。链条的安全系数计算公式如下:

n=Fu/F=Fu/F1

式中:n为许用安全系数,一般为4~8;Fu为链条的极限拉伸载荷,N;F为链条所承受的最大拉力。

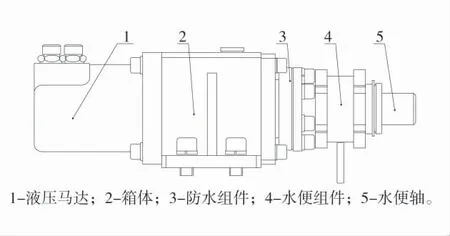

2.2 防水式回转器

防水式回转器结构示意图如图3。回转器是钻机的核心部件,由液压马达、箱体、防水组件、水便组件和水便轴组成,其功能是驱动钻具实现回转。液压马达为摆线马达,通过传动轴带动水便轴回转,水便组件与水便轴连为一体,上下钻杆无需拆装,提高了钻进效率。为了防止钻进过程中水及杂质进入箱体,在箱体与水便轴之间设计有防水组件,保证钻机的正常工作。

图3 防水式回转器结构示意图Fig.3 The water proof gyrator structural diagram

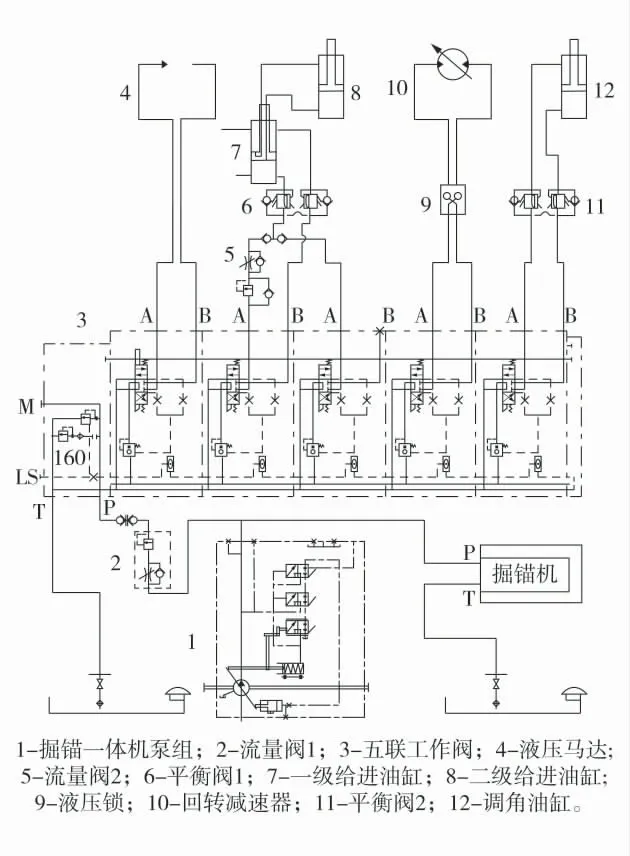

2.3 开芯式负载敏感液压系统

钻机工作所用的动力液由掘锚一体机的液压系统提供,采用开芯式负载敏感液压系统。钻机液压系统原理图如图4。

图4 钻机液压系统原理图Fig.4 The schematic diagram of drilling rig hydraulic system

掘锚一体机启动后,其泵组输出的高压液压油通过流量阀1进入五联工作阀,当五联工作阀对应的手柄无操作时,高压液压油经回油滤油器和冷却器流回掘锚一体机油箱;当操作五联阀对应的手把可控制液压马达、一级给进油缸、二级给进油缸、调角油缸和回转减速器的动作;其中,五联工作阀中的第二联为慢速给进阀,第三联为快速给进阀,一级给进油缸和二级给进油缸为并联关系,通过梭阀可以实现一级给进油缸和二级给进油缸的快慢顺序动作,其中慢速给进还可以通过流量阀2调节给进速度。此外,在调角油缸的控制回路中设有平衡阀,保证钻机的工作安全性,在回转减速器的控制回路中设有液压锁,保证钻机的工作稳定性。

3 钻机型式试验

钻机装配完成后在国家安全生产西安钻机检测检验中心进行了负载运转性能测试,回转器负载性能实测数据见表1。数据表明钻机转矩、转速均达到设计要求。此外,钻机还进行了空载运转性能、整机效率、温升及过载等多项试验,测试各项技术指标均满足设计要求。

表1 回转器负载性能实测数据Table 1 The gyrator measured data of load performance

4 结语

1)MJZ-400/300E型煤矿用机载锚杆钻机的结构设计合理,其液压系统实现了与掘锚一体机的一体化设计,满足掘锚一体机掘进工作面上排锚杆支护施工要求。

2)钻机非对称结构两级给进装置的设计,最大程度减少了空间尺寸,也减少了加、卸钻杆工序的辅助操作时间,可以实现锚杆支护的快速施工。

3)钻机性能测试的各项技术指标均满足设计要求,提高了掘锚一体机在掘进工作面的适用性。