整体模板台车技术在轨道交通项目中的应用

2021-07-23李杰

摘 要:在某地铁车站项目中采用侧墙整体模板台车和楼板整体模板台车技术进行施工,应用结果表明,该技术可以有效提高施工质量,降低项目成本。整体模板台车技术在地铁车站施工中的应用可以为同类工程提供指导和借鉴。

关键词:整体模板台车;地铁车站;工程施工

0 引言

与传统墙身模板施工技术相比,整体模板台车施工技术在提高施工质量及降低项目成本方面有着明显优势。传统墙身模板,是由钢管架与小型平板钢模板组合拼接而成,在一模浇筑完成后,必须重新对墙身模板进行拼接校模,确保模板无错台或变形,且因为传统墙身模板上拉杆孔较多,重复使用率较高,所以常出现胀模、漏浆等质量缺陷,导致难以保证施工质量,同时也加大了施工的管理难度。整体模板台车技术的特点是整体无拉杆,模板台车按照预铺设的轨道行走,以拆模要求强度为标准,达到标准后即可往前行走进行下一阶段的工作,按照预设的线路进行整个涵洞墙身的浇筑,整个浇筑过程中无须做烦琐重复的工作,如重新拼接模板、设置推拉杆等,能有效提高施工质量及施工效率。

当前,国内对于模板台车的研制和应用比较常见。庞计来[1]等在李楼铁矿和吴集铁矿(北段)联合建设工程中,研制和应用了整体移动式混凝土衬砌模板台车,解决了冶金矿山巷道钢筋混凝土支护质量差、施工速度慢及投入成本大等常见问题;李宁[2]等以重庆轨道交通9号线一期工程鲤鱼池站为例,通过改进模板台车结构体系,创造性地解决了特大断面液压模板台车的改制和应用问题。上述研究和应用主要是常规应用于隧道衬砌浇筑施工的场景,而本文创造性地将整体模板台车技术应用于轨道交通站台施工,将分别从方案确定、施工工艺、实施效果等方面进行详细介绍。

1 项目背景

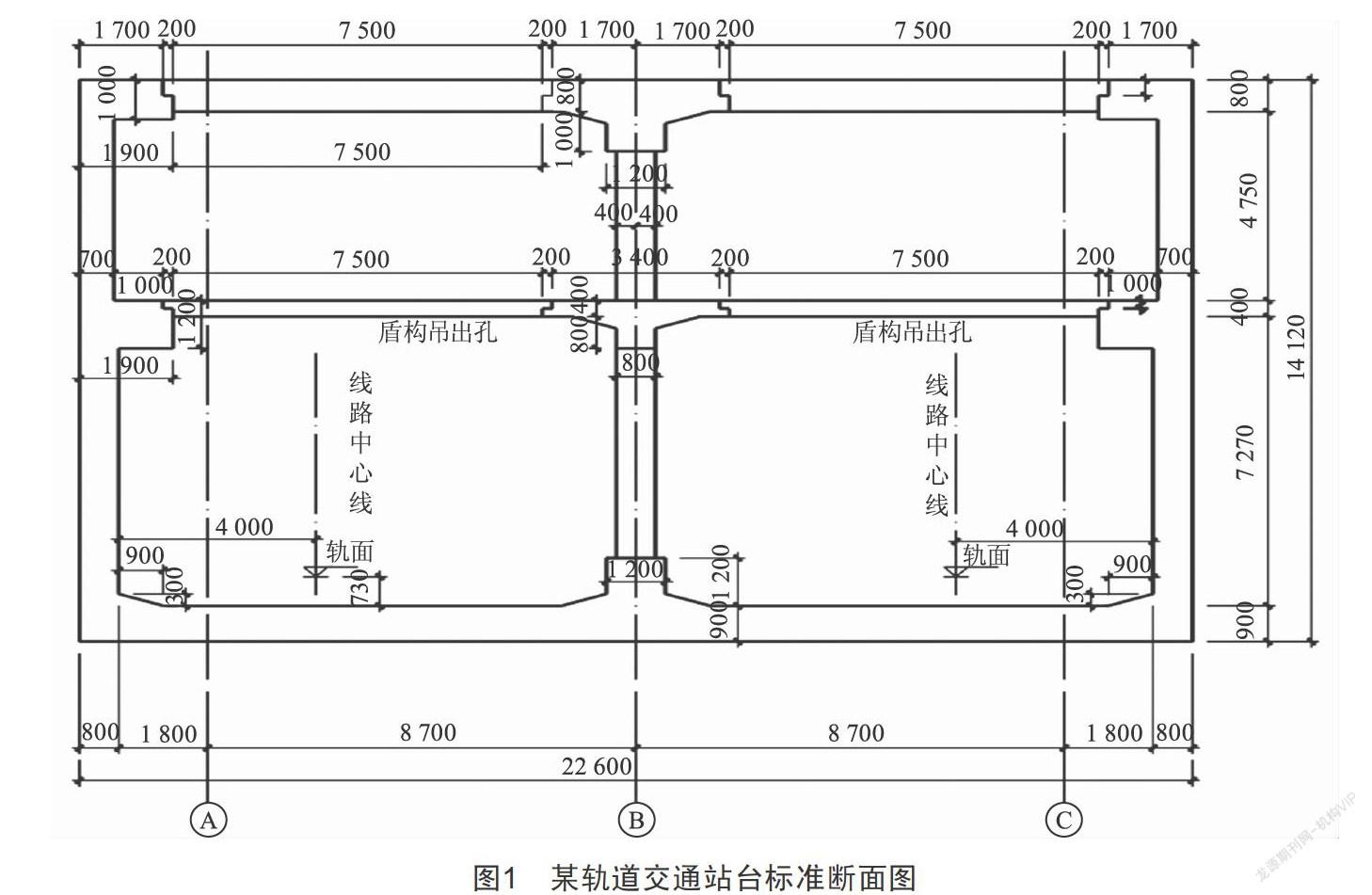

某轨道交通站台长度为381.2 m,在标准断面处,站台外包的宽度为19 m,整个建筑主体部分面积为15 224 m2。采用的是两层两跨全明挖框架结构,砼强度等级为C35,站台负二层侧墙厚度为0.8 m,负一层侧墙厚度为0.7 m,顶板厚0.8 m,中板厚0.4 m,抗渗等级为P8,站台侧墙混凝土为防水抗渗砼。

图1为站台标准断面图。

2 整体模板台车技术方案

根据项目特点,按先浇筑车站侧墙后浇筑站台楼板的顺序施工,本项目采用了两台模板台车。

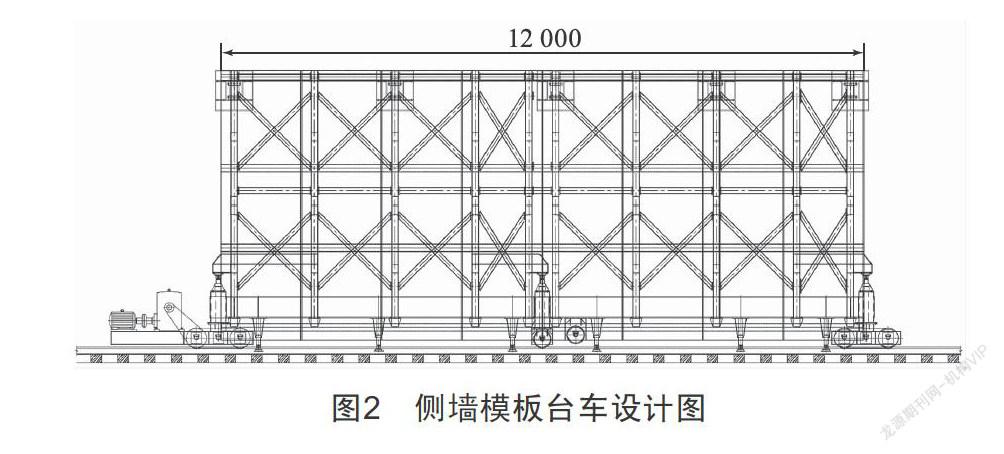

2.1 侧墙模板台车

根据项目结构尺寸特点,同时结合现场的实际情况,综合考虑过后,本次使用的侧墙模板台车采用的是全液压脱、立模,电动减速机自动行驶,速度慢、周转材料多、混凝土表面质量差等在传统单侧模板支架技术出现的问题得到了根本性解决,且不会再出现。对于本次采用的侧墙模板台车,经过分析研讨后开始设计建造,设计长度12 m,且曲线段可分拆,分拆后可当6 m台车使用,可应用于更多施工场景;因为兩边的侧墙需要同时施工,所以本次共设计加工了两套。侧墙施工时,每12 m为一个施工循环。考虑到站台的负一层和负二层高度不同,模板的高度也做了相应的调整,分为3.5 m和1.7 m两个部分,模板总高度为5.2 m。其设计图如图2所示。

2.2 楼板模板台车

在确保项目质量的前提下,将大跨度通过中间设立局部后拆模板支架变为小于8 m的跨度,这样做的目的是让台车系统模板在7天左右就可以拆模,然后向前推进继续施工,待顶板的砼强度达到要求后,再去拆除模板支架,既节约了脚手架的搭设时间,又节省了脚手架的用量,使得模板台车的施工进程加快。

本项目采用的楼板模板台车长度为21 m,曲线段同样可以分拆,分拆后当成10.5 m台车使用,同时考虑到施工速率问题,在左右线各使用3台,每个施工循环使用小台车共计6台,并在小台车之间搭设碗扣脚手架支架。钢管支撑架顶部距离楼板底面30 mm,在中间用泡沫做填充,待混凝土强度达到75%以后,钢模板台车下降拆模。

在设计的时候,因为负一、负二层高度的区别,整个楼板模板台车分别设计了行走系统、模板系统及高度调节系统3个互相配合的部分。楼板模板台车设计图如图3所示。

3 实施工艺流程

侧墙及楼板模板台车实施的工艺流程如图4所示。由于侧墙模板台车的钢模板是竖直的,而楼板模板台车的钢模板是水平的,因此两者在模板台车的调整阶段、顶升方面略有工艺上的差别。

4 防治措施

4.1 轴线位移的防治措施

对模板进行轴线测放后,不能立刻实施支模,必须先达到技术复核验收要求,才能实施支模;对墙、柱模板根部和顶部需特别注意,必须设置有效的限位手段和措施;支模时要洒水润湿,并且设置竖向垂直度控制线。根据现场砼结构不同情况,对模板进行分开的独立设计,确保模板及其支架的刚度、稳定性等达到要求,保证施工安全;在最后浇筑前,应再次对轴线、顶撑、支架、螺栓进行检查和核对,如出现异常立刻排查处理。

4.2 标高偏差的防治措施

在每一层都安置一个标高的控制点,竖向模板根部需找平;在模板的顶部位置做好明显的标高标识,施工时必须严格按照标识进行。

4.3 结构变形的防治措施

在设计模板支撑系统的过程中,对本身自重、荷载及砼自重及浇捣时产生的侧向压力要做好分析计算,设计时模板及支架的刚度和稳定性达到要求;浇捣砼时,下料需均匀且对称,并保持一定的浇捣高度。

4.4 接缝不严的防治措施

对施工用木模板的含水率要做好把控,在进行拼缝操作时要保证严密;对木模板的安装要做好规划,避免安装周期过长;浇筑混凝土时,要提前将木模板洒水润湿,使其胀开密缝。

5 应用效果

模板台车技术的应用能有效降低模板安装成本及材料成本。在轨道交通结构施工时,如果采用传统的钢模满堂支架或体积较大的模板台车技术,在立模与拆模上需耗费大量的时间,而且养护困难,难以把控施工质量。而采用模板台车技术施工的砼平整度好,两套模板台车周转次数至少达300次,节省了项目场地的使用及项目措施费。如12 m×2 m的侧墙施工,侧墙模板台车与配套大型钢模板施工比起传统工艺在工时上节约40.35%,在材料应用上,采用大型钢模板比传统木模板节约39.22%。混凝土浇筑效果如图5所示。

6 结语

采用整体模板台车技术进行施工,能够在有效提高砼的施工质量的同时,较大程度地降低采用传统技术时木方、钢管及胶合板等的周转成本,极大地提高施工效率。整体模板台车技术在轨道交通项目上,特别是地铁车站施工中的应用,可以为同类工程提供指导和借鉴。

[参考文献]

[1] 庞计来,丁冬.整体移动式混凝土衬砌模板台车的研制与应用[C]//2010年全国采矿科学技术高峰论坛论文集,2010:343-345.

[2] 李宁,管道祥,谢佳桓,等.特大断面液压模板台车的改制和创新应用[J].建筑施工,2021,43(1):95-97.

收稿日期:2021-04-16

作者简介:李杰(1987—),男,广东湛江人,工程师,研究方向:建筑工程检测。