某电厂3、4号机组汽轮机启动过程中润滑油压低原因分析及处理措施

2021-07-23李鹏刚

摘 要:针对某电厂3、4号机组汽轮机启动过程中润滑油压低现象进行了原因分析,通过机组检修对存在的问题进行了处理,并对运行及检修人员提出了防范措施。

关键词:润滑油;原因分析;检修;防范措施

0 引言

某电厂3号机组为1 000 MW超临界机组,汽轮机润滑油系统采用主油泵—油涡轮供油方式,主要用于为汽轮发电机组各轴承提供润滑油,其主要由主油泵(MOP)、油涡轮(BOP)、事故油泵(EOP)、启动油泵(MSP)、交流辅助润滑油泵(TOP)等组成。本文针对该厂3、4号机组两起汽轮机启动过程中润滑油压低的情况进行原因分析,通过对润滑油压、主机振动、盘车啮合情况进行综合原因分析及判断,同时机组检修对存在的问题进行了处理,确保了润滑油系统的安全运行。

1 事件1分析及处理

1.1 事件概述

2015-06-26T08:14,#3汽轮机冲转至3 000 r/min。08:25,运行主操人员在停交流辅助润滑油泵的过程中,发现润滑油压立即从0.187 MPa降低到0.156 MPa,同时主油泵吸入压力由0.144 MPa降至0.122 MPa;08:28,启动油泵启动后,主油泵吸入压力升高到0.144 MPa,出口压力微升,操作员站CRT上显示为1.53 MPa;08:30,运行主操人员启动交流辅助润滑油泵,停启动油泵,主油泵吸入压力又降低到0.112 MPa,润滑油压0.190 MPa。

11:58,运行人员停交流辅助润滑油泵,通知机务人员调整油涡轮节流阀、旁路阀后,主油泵吸入口压力为0.099 MPa,润滑油压力为0.165 MPa,主油泵出口操作员站CRT上显示为1.5 MPa。主油泵入口压力标准:0.098~0.147 MPa,润滑油母管压力:0.137~0.176 MPa,现场压力调整后符合标准,运行继续并网。

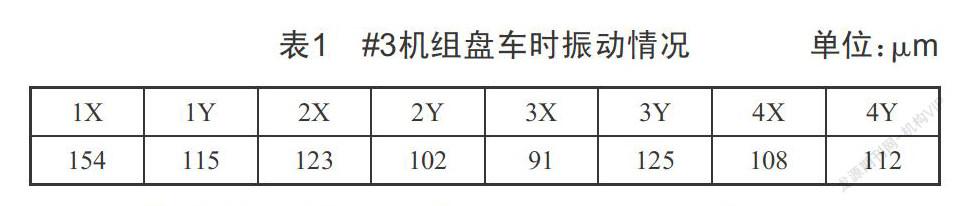

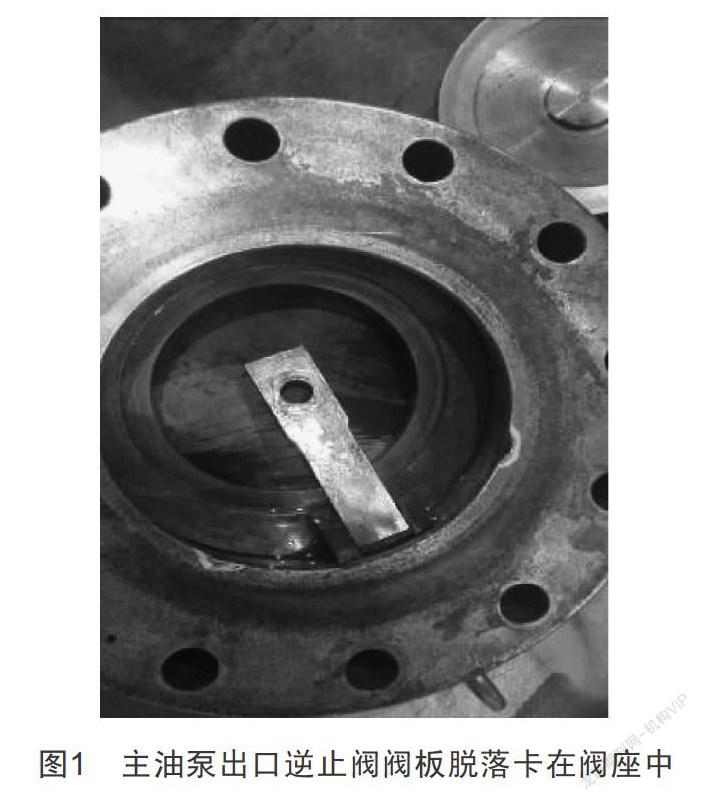

6月25日05:02,#3机#1~#10轴振动在盘车时同时发生突变(表1),1X振动最大154 μm,盘车电流有微升,且显示短时没有啮合,之后恢复正常,就地听声音无异常,其他参数也均在正常范围内。此现象在2014年10月6日也发生过一次,当时拆开#1轴承箱检查,发现主油泵出口逆止门变形,且有卡涩痕迹。经临时处理后恢复设备。

1.2 原因分析及处理措施

(1)导致润滑油压偏低的原因可能为主油泵出口逆止阀阀芯脱落或者卡涩,未能全开致使主油泵出口出现节流现象,油量减少后影响油涡轮正常运行,导致主油泵入口压力低。

(2)目前的润滑油母管压力以及主油泵吸入压力调整后,虽然偏小,但仍在厂家要求范围内,且带负荷后变化量不大,所以上述两个压力运行安全。

(3)主机轴承若达到105 ℃,运行人员立即启动交流油泵,调节润滑油温至38 ℃,并通知机务检修人员。

(4)运行部每周需要做低油压联锁试验,同时记录母管油压变化。

(5)做好主油泵出口逆止阀恢复正常导致节流突然消失、需用油量增大的事故预想,为了保证油位,由设备部汽机分部定期巡检并保持主油箱补油至1 300 mm。

(6)基于对#3机启动过程中润滑油压低现象的分析,在3号机A级检修过程中发现,主油泵出口逆止阀的确存在异常故障现象。检修发现主油泵出口逆止阀阀板全开后卡在阀座两侧,如图1中白色记号笔位置所示,导致逆止阀无法关闭。

2 事件2分析及处理

2.1 事件概述

2020-12-17T00:08:30,#4機组负荷862.3 MW,#4机组主机润滑油系统主油泵“吸油压力低”开关量及模拟量报警,主油泵吸油压力由0.12 MPa降至最低0.06 MPa,启动油泵联启成功,润滑油压由0.22 MPa降至0.18 MPa,出口压力1.7 MPa,全面检查润滑油及密封油系统所有设备及测点均未发现异常。

2021-01-25T14:48,#4汽轮机启机过程中定速3 000 r/min运行,就地检查主油泵入口油压为0.10 MPa,出口油压为1.7 MPa,润滑油压为0.15 MPa。停运交流辅助油泵后,主油泵入口油压为0.10 MPa,出口油压为1.58 MPa,润滑油压低到0.137 MPa。

2.2 原因分析及处理措施

根据2020年12月17日及2021年1月25日#4机组主机润滑油系统主油泵入口压力低两起事件,初步判断故障原因与#3机组润滑油压低现象类似,有以下几点原因:

(1)主油泵出口油路堵塞如止回阀阀板脱落等,导致主油泵出口憋压上升,油涡轮升压油泵入口被节流导致油流量减少。

(2)油涡轮本身故障或者油涡轮进出口油管路存在泄漏,导致油涡轮无法达到额定工作状态。

(3)基于对#4机组连续发生的两起润滑油压低现象的分析,在#4机组C级检修过程中发现,阀板锁紧螺杆、销子断裂,锁紧螺母掉在阀门出口侧顶住阀板使其无法全开(图2),逆止阀出口管道上方有约5 mm深的凹坑(图3),应为运行期间阀板锁紧螺母撞击逆止阀出口管道所致。主油泵出口逆止阀阀板锁紧螺母若持续撞击其出口管道,只要运行期间足够长,管道就有被撞穿的隐患。

3 防范措施

(1)制订润滑油母管压力异常运行控制措施,做好运行中辅助油泵故障跳闸后续运行控制措施。

(2)制订辅助油泵及直流事故定期试验方案并跟踪执行。

(3)停机时应保持启动油泵连续运行,并注意汽轮机各轴承振动情况及盘车运行情况。

(4)设备部、运行部安排专人增加交流辅助油泵、启动油泵及润滑油系统设施的现场巡检频次。

(5)运行部在计划停机时,提前启动交流辅助主油泵和启动油泵,在主油泵出口逆止阀卡涩时也能保持润滑油正常的油压;在非正常停机时,停机时运行人员检查交流油泵和启动油泵必须在启动运行状态。停机过程中密切监视油压变化,若出现启动交流辅助油泵和启动油泵后油压低于0.135 MPa的情况,则可以采用破坏真空停机的方式。

(6)机务专业通过调研其他同类型机组润滑油系统逆止阀的使用情况,选择设计结构合理、使用情况良好的型号用于我厂。

(7)利用机组检修机会,优化主油泵回油管或逆止阀结构,确保主油泵后逆止阀的阀芯脱落后,阀芯不冲入回油母管。

(8)做好#4机组主油泵出口止回阀、油涡轮及油涡轮进出口油管路的检修策划工作,根据检查情况制订后续的处理措施。

收稿日期:2021-04-12

作者简介:李鹏刚(1981—),男,甘肃静宁人,工程师,主要从事火电厂集控运行及管理工作。