减小振动筛与基础平台共振的几个试验性方案

2017-03-16尚勇

尚勇

摘 要:在工作过程中,振动筛利用激振器上不平衡重物的离心惯性力作用,使筛箱获得振动,从而实现物流传输。但是振动筛的振动有可能会引发平台的振动,从而导致共振现象的发生,对厂房的安全性造成影响。为了减小平台振动,尝试采取了调整振动筛激振力、改变振动筛与基础平台的连接方式、增加二次减振装置等一系列试验性方案,为以后解决同类型振动筛出现与建筑物共振提供了实际工程经验。

关键词:振动筛;楼板;振动;试验性方案

DOI:10.16640/j.cnki.37-1222/t.2017.03.203

1 概述

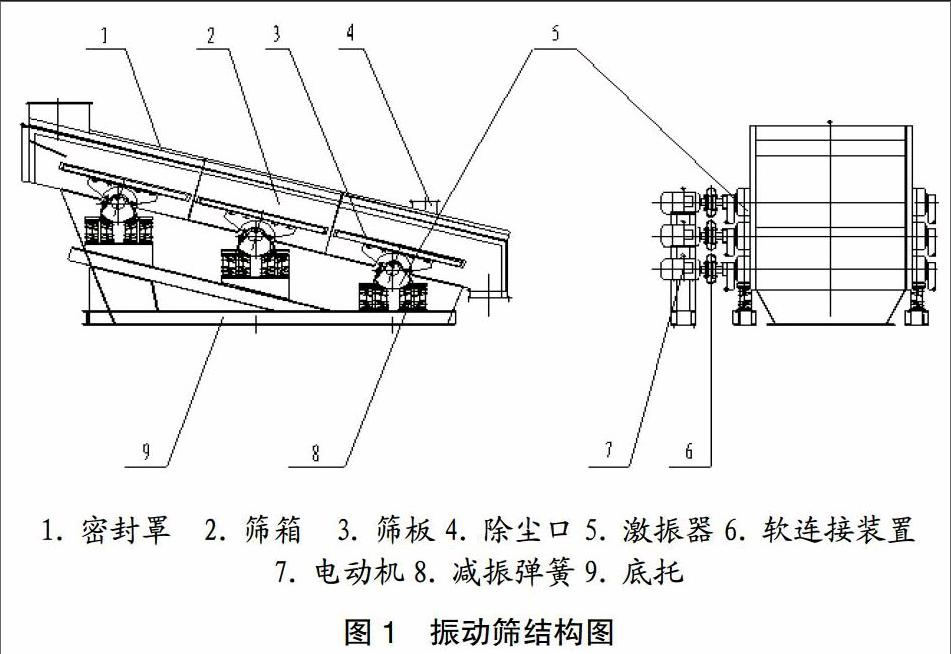

振动筛广泛应用于煤炭、电力、冶金等行业,是一类为解决湿粘物料深度筛分而研发的筛分设备。该类设备结构特点见图1。

振动筛主要由筛箱、筛板、激振器和底托组成,筛箱是由高强度螺栓连接的封闭空间金属结构,其与底托采用弹性支撑装置连接。激振器為对称布置在筛箱两侧板上的偏心结构,通过挠性装置与轴连接。通过调整配重块的数量及相互的夹角,实现振幅的调整。物料通过筛板时,电机通过挠性联轴器带动偏心轴旋转,使筛板产生振动,迫使筛板上的物料产生跳动及向前运动,由于筛面带有倾斜角度,从而完成运输和筛分。

通常来说,振动筛在工作过程中引起环境振动的振幅和能量都比较小,但其振动具有反复性和持久性,使其楼板始终承受着持续的交变荷载。如果楼板和振动筛自有频率接近,则会产生共振,形成较大振幅,对建筑物结构造成较大的损坏,存在严重安全隐患。

印度某燃煤电站项目采用GFS2876高幅振动筛,设备共两台(以下称为A、B筛),布置在碎煤机室12.5米平台上,出力为1500T/H,筛下物料粒度≯30mm。碎煤机室采用钢筋混凝土框架结构,混凝土强度设计等级为C30,钢筋均为FE500 TMT。建筑场地类别为II类,抗震设防烈度为7度,设计基本加速度为0.10g。

振动筛调试过程中发现,碎煤机室12.5米层楼板区域产生间断性振动, 人站立在平台上能感受到明显的振动,无法忍受。其中振动较大区域为两台设备之间的楼板,A、B振动筛单独运行以及同时运行时,均存在较大振动现象。该振动无明显规律,且随着振动筛负荷的变化而变化。用便携式振动检测仪检测:两台振动筛中心区域最大振动值为0.8mm,在附近混凝土立柱侧基础楼板振动值很小,为0.01mm至0.02mm间。

2 试验方案

根据动力学理论,如果改变振动,可以从两方面入手,一个是改变设备对结构施加的激振力,另一个是改变结构对特定激励的响应,即结构自身的动力特性。

首先从第一方面考虑,改变设备对结构施加的激振力。按照厂家说明书要求,拆除振动筛的偏心配重,拆除方法为:每台振动筛的每个振动轴两端均匀拆除偏心配重。A筛的每个振动轴两端均拆除3块配重,共计拆除24块;B筛的每个振动轴两端均拆除2块配重,共计拆除16块;再一次检测发现效果并不明显:单独启动A筛中心区域基础楼板最大振动值为0.54mm;单独启动B侧,基础中心楼板最大振动值为0.55mm;AB两台振动筛同时启动,基础中心楼板的振动降至0.7mm。

由于按照说明书中的改变激振器减少振动的方案不奏效,接下来再从第二方面尝试改变结构对特定激励的响应。在两振动筛中间楼板处切割了一条长缝,深度40-50mm。启动振动筛后发现振动基本无变化。

两种方案基本没有效果,经过研究,决定采取一系列试验性措施,以期解决问题。

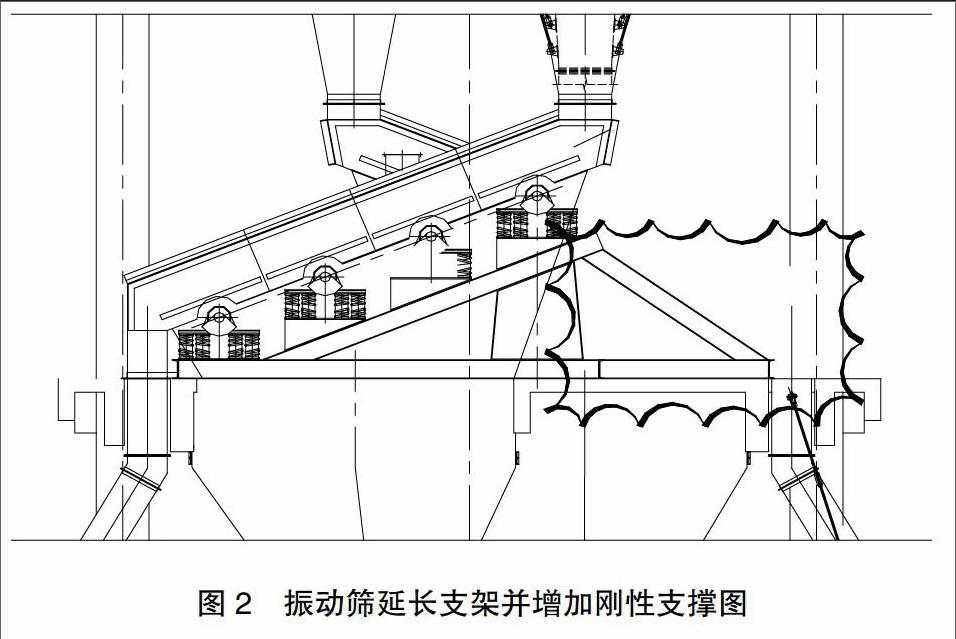

第一步,延长A振动筛设备底座。目前振动筛底座坐落在混凝土平台上,底座支架槽钢端部距离另外一根350×1100结构梁尚有一段距离。现将设备底座用相同型号槽钢延长至该结构梁上,使该结构梁分担更多的载荷。延长之后,经检测振动筛平台振动反而增大,甚至12.5米层平台北侧,以前振动不大的负压吸尘系统的风机基础也产生较大振动。

考虑到底座延长较多,刚性不足,在底座与振动筛之间增加了连接梁进行加固,见图2。

改造完之后,检测发现结果与加固之前基本相同,无明显变化。 第三步,考虑到由于本次延长的支架与平台之间存在间隙,连接不可靠,因此将靠近延长侧350×1100结构梁内的钢筋清理出来,用连接件将支架与钢筋进行焊接,并灌浆处理。改造完成后测得楼板最大振动为0.54mm,比以前稍有改善。

第四步,将未改造的B侧振动筛设备支座与基础埋件焊缝切开,让底座支架自由放置在平台上,完成后观察效果,基本没有变化。

后来,又尝试采用间隔转动电机的方案,第一、第三个筛轴电机启动,第二、第四个筛轴电机不启动,以减少振动筛激振力,结果振动筛内出现堵煤现象。

由于多次试验性方案的实施没有效果,聘请相关振动学方面的专业机构对振动筛进行理论分析,检查结构的安全性,并提出意见。

该机构对碎煤机室主体结构进行了安全复核、对12.5m楼板进行了振动分析,内容包括主体结构构件截面与配筋计算复核、楼板的振动频率和模态、振动筛和支座的振动频率等。

该机构认为在设计静力荷载作用下,主体结构混凝土构件的截面尺寸和配筋满足规范要求。

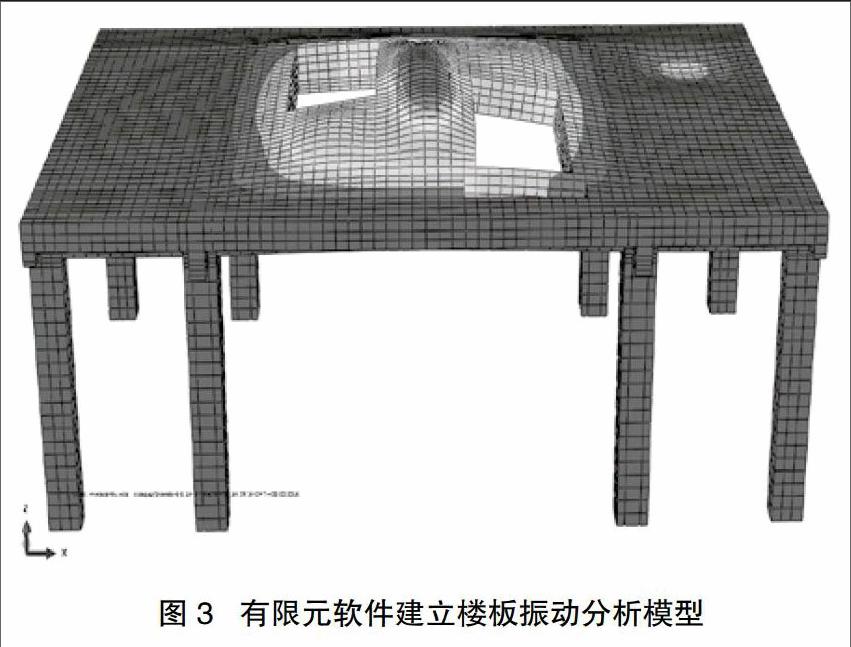

对12.5m楼板进行振动分析。采用ABAQUS有限元软件建立楼板振动分析模型,计算结果表明,该层楼板的频率为11.67Hz。相应的模态如图3所示。

采用混凝土结构构件固有频率计算公式f=φ1[D/(ml4)]1/2计算,结果表明,振动筛支座底部混凝土梁固有频率为11.52Hz。依据现场实测楼板振动数据,楼板实际振动频率为12.50Hz,与有限元分析结果、理论计算结果吻合。

依据振动筛技术参数,振动筛转次为730r/min,固有频率为12.17Hz。因为振动筛工作频率与12.5m楼板固有频率接近,因此振动筛工作时与与楼板产生了共振。

依据一次减振钢弹簧技术参数:中径194mm、高度420mm、弹簧钢直径25mm、刚度66N/mm、工作圈数8圈,安装方式为2个钢弹簧并联(并联安装时钢弹簧自振频率增加1.414倍),计算得出一次减振钢弹簧自振频率为41.80Hz。考虑上部振动筛质量后,弹簧的振动频率范围不满足减振频率比3~5的基本要求。

因此,该机构认为可以通过两个途径解决该问题,一个是加大楼板截面改变楼板的固有频率;另一个是增加二次减震装置进行隔震,以降低设备对楼板的激振力。所谓隔震,就是将振动筛用刚性较小的弹簧支撑起来,以减小传给地基的动载荷。一次隔震系统就是在振动筛筛体和底托之间的隔震系统,如图一中件八减震弹簧即是一次隔震弹簧。二次隔震就是在一次隔震弹簧的下部,再加一个二次隔震弹簧,即在底托与基础楼板之间再次增加减震弹簧。一次隔震系统较为简单,当一次隔震系统的隔离效果不能满足实际需要时,才采用二次隔震系统,这种方法可以大幅减小振动筛正常工作时对平台的基动载荷幅值。第一种方案工作量较大,施工时间长;第二种方案需要重新采购设备,也需要较长时间。经过综合比较,决定采用第二种方案。

按照要求,振动筛厂家重新设计了二次隔震系统,将振动筛与基础预埋铁全部分离,将振动筛底托放置在14只φ220X220Xφ50的橡胶减震弹簧减震弹簧上,进行二次隔震。如图4所示。

改造完成后,对两振动筛之间区域进行检测,振动比以前稍有减少,振幅为0.263mm,但是依然感觉到楼板的振动。振动学专门机构经过进一步分析,认为厂家提供的二次减振支座的安装个数及安装位置需要优化,并给出对中间支座位置进行移动调整的建议。

最终,通過二次减震弹簧支座位置的多次调整及继续尝试改变激振器配重的形状及数量,楼板振动幅度有了进一步改善,楼板振动幅度降低至0.13mm,满足设计院给出的该楼板允许最大振动线位移垂直向0.15mm,水平向0.20mm的要求,长期困扰的振动问题终于达到了安全运行要求。

3 结语

虽然楼板震动满足设计要求,但是人站在楼板上依然能够感觉到振动带来的不适感。如果将来要彻底解决楼板振动问题,确保结构安全,在不考虑对基础加固的情况下,把振动筛更换为滚轴筛是一种比较良好的选择。滚轴筛是一种利用多个筛轴同向旋转,推动物料前移,并同时进行筛分的设备。受自重及筛轴旋转力的作用小颗粒沿筛孔落下,大于筛孔尺寸的颗粒留在筛面上继续向前移动,并落入碎煤机。其工作为轴的旋转推动,自身振动很小,对楼板的振动更小,可以有效避免振动问题。

参考文献:

[1]张保中.振动筛引起的楼板振动测试和数据分析[J].科技传播,2011(13):97-98.

[2]武学利.改造振动筛隔振系统消除筛分楼共振现象[J].煤质技术,2013(03):62-64.

[3]张康.煤炭筛分设备的发展趋势[J].矿山机械,2010(24):11-12.

[4]顾江平.烧结振动筛故障分析及其处理[J].江苏冶金,2008(08):63-64.

[5]王长虹.振动筛与滚轴筛在电厂输煤系统中的应用分析[J].广东科技,2012(03):187-188.