高层建筑桩基础双套筒工艺消除侧摩阻的施工探讨

2021-07-23张训玉李博刘静刘继龙

张训玉 李博 刘静 刘继龙

摘 要:钻孔灌注桩及后压浆技术广泛应用于高层建筑桩基础工程中,受场地条件及工期要求等限制,往往在基坑开挖阶段便插入桩基工程施工及检测,以便尽早为工程桩的设计提供参数。在基坑尚未开挖到基底的工况下施工的试验桩,会在基底以上部分产生空桩,空桩部分的桩侧摩阻力会对试验数据产生影响。双套筒施工试验方法能有效消除空桩部分产生的侧摩阻力,实现了近地表进行试桩的施工与检测。北京市通州区某试桩工程采用了双套筒施工工艺,有效地消除了空桩部分的侧摩阻,达到了预期试验效果,可为今后类似工程提供参考。

关键词:钻孔灌注桩;双套筒;桩检测;侧摩阻;高层建筑

Discussion on side friction elimination with double sleeve technology for

pile foundation of high-rise buildings

ZHANG Xunyu1,2, LI Bo1,2, LIU Jing1,2, LIU Jilong1,2

(1.Beijing Institute of Geo-exploration Technology, Beijing 100011, China;

2.Beijing Geo-engineering Company, Beijing 100143, China)

Abstract: Cast-in-place pile and post-grouting technology are widely used in pile foundation engineering of high-rise buildings. Due to the restriction of site conditions and limited construction time, pile foundation engineering often starts in the excavation stage of the foundation pit, in order to provide parameters for the design of engineering piles as early as possible. Under the condition that the foundation pit has not been excavated to the base, the test pile will produce empty pile above the base, and the side friction of the empty pile will influence the test data. The double-sleeve construction test method can effectively eliminate the side friction caused by the empty pile, and facilitate the construction and detection of the test pile near the ground surface. The double-sleeve construction technology was adopted in a test pile project in Tongzhou District, Beijing, which effectively eliminated the side friction of the empty pile and achieved the expected test results.

Keywords: cast-in-place pile; double sleeve; pile detection; side friction; high-rise building

隨着我国地上、地下空间更加广泛的开发和利用,高层建筑不断涌现,且越建越高,随之对地基承载力的要求也不断提高(刘少武,2020)。钻孔灌注桩及后压浆技术广泛应用于桩基础工程中,能有效提高地基承载力(邝积善等,2015),工程桩正式施工前往往先进行试桩工程,为设计提供更为贴近实际的数据(陆建忠,2015)。在试桩工程中,因桩身混凝土达到一定强度后才能进行试桩检测工作,那么将试桩养护与基坑开挖阶段相融合便可大幅节约工期(郑祺恺,2016),但在此工况下施工的试验桩与以后的工程桩存在一定的差异,即基底以上空桩部分会对试验数据产生影响。双套筒施工及检测工艺能消除基底至打桩作业面之间的桩侧摩阻力,直接测得有效桩长部分的桩基承载力,从而消除空桩部分对桩基检测结果的影响(王志超等,2014)。本文以通州区运河核心区 Ⅷ-08-2地块试桩工程为例,探讨了双套筒施工工艺在桩基工程施工及检测中的应用与效果,可为类似工程提供借鉴。

1 工程概况

1.1 项目概况

建设项目位于北京市通州区运河核心区新华东街,地上设有3座塔楼及部分零星商业,地块中心有地铁线路自西南向东北穿过。3座塔楼分别为8-1#楼(简称北塔)、8-2#楼东区(简称南小塔)及8-2#楼西区(简称南塔),其中北塔地上20层、地下3层,建筑高度95.5 m;南小塔地上11层、地下4层,建筑高度50 m;南塔地上21层、地下4层,建筑高度100 m。塔楼采用桩基础,设计等级为甲级,桩基安全等级为一级。裙房及地下车库采用天然地基,根据抗浮要求设置抗拔桩。地块总用地规模2.56万m2,总建筑面积约为16.09万m2。

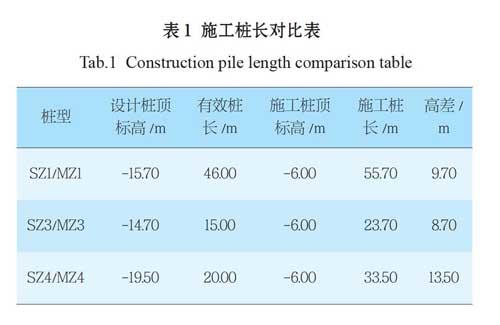

工程设计采用钻孔灌注桩及后压浆施工工艺,桩端桩侧复合注浆。项目基坑支护包含地下连续墙、支护桩、锚杆、桩间等分项工程,项目内又交叉地铁M6号线、塔楼工程桩等,由于对试桩工期要求紧,决定在基坑开挖至-6.0 m时进行试桩工程,而试桩施工地面与设计桩顶标高之间存在高差,如果不采取措施,该高差部分引起的侧摩阻力将对试验结果产生影响,造成试验数据偏大。如按照该数据调减设计桩长,则可能造成施工后的桩基础无法提供足够的承载力,造成设计缺陷甚至引发事故。故采用双套筒法消除实际试桩标高至桩顶设计标高间(无效桩段)的桩侧摩阻力。设计与施工桩长对比见表1。

1.2 地质背景

(1)地层

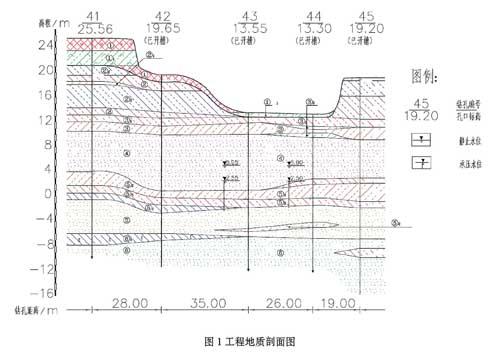

设计要求桩基施工进入持力层不少于1 m,从上至下揭露地层如下,工程地质剖面图见图1,有部分地层图中钻孔未见。

① 人工堆积层(Q4ml)

杂填土①层:杂色,稍湿—湿,松散—稍密,粉土为主,含砖块、灰渣,层厚0.70~5.60 m。

黏质粉土素填土—粉质黏土素填土①1层:褐黄—灰色,稍湿—湿,松散—稍密,黏质粉土、粉质黏土为主,含砖渣、灰渣,层厚0.50~8.80 m。

② 新近系冲洪积层(Q42al+pl)

粉质黏土—重粉质黏土②层:褐黄—灰黄色,很湿,可塑—软塑,含云母、氧化铁,少量姜石,层厚0.20~6.60 m。

黏质粉土—砂质粉土②1层:褐黄色,稍湿—湿,密实—中密,含云母、氧化铁,土质不均,层厚0.50~8.20 m。

黏质粉土—砂质粉土②2层:褐黄—灰黄色,稍湿—湿,密实—中密,含云母、氧化铁,土质不均。层厚0.40~4.10 m。

③ 第四系冲洪积层(Q4al+pl)

粉质黏土—重粉质黏土③层:褐黄—灰黄色,很湿,可塑-软塑,含云母、氧化铁,少量姜石。层厚1.10~5.10 m。普遍分布。

黏质粉土—砂质粉土③1层:褐黄—灰黄色,稍湿—湿,密实,含氧化铁、云母。层厚0.40~3.00 m。普遍分布。

粉砂—细砂③2层 :褐黄色,湿,中密,含云母、石英、长石,砂质粉土夹层。层厚0.50~2.60 m。局部分布。

黏土③3层:黄褐色,很湿,可塑—软塑,含氧化铁。层厚1.40~4.10 m。局部分布。(图1中钻孔未见)

细砂—中砂④层:褐黄色,湿—饱和,密实,含云母,偶含圆砾,层厚1.70~11.80 m。

粉质黏土⑤层:灰—灰黄色,很湿,可塑—软塑,含云母、有机质。层厚0.50~8.50 m。普遍分布。

黏质粉土—砂质粉土⑤1层:灰—灰黄色,稍湿—湿,密实,含云母、氧化铁。层厚0.70~8.10 m。普遍分布。

粉砂—细砂⑤2层:褐黄色,饱和,密实,含云母,以石英、长石为主。层厚1.50~3.2 m。局部分布。

黏土⑤3层:灰—灰黄色,很湿,可塑,含云母、氧化铁、有机质。层厚2.50~3.40 m。局部分布。

细砂—中砂⑥层:灰—黄灰色,饱和,密实,含云母、有机质,偶含圆砾,层厚1.10~14.80 m。

粉质黏土—重粉质黏土⑥1层:褐黄色,很湿,可塑,含云母、氧化铁。层厚0.50~2.1m。局部分布。(图1中钻孔未见)

黏质粉土—砂质粉土⑥2层:褐黄色,湿,密实,含云母、氧化铁。层厚0.50~2.50 m。局部分布。(图1中钻孔未见)

黏质粉土—砂质粉土⑥3层:褐黄色,湿,密实,含云母、氧化铁。层厚0.20~2.10 m。局部分布。

粉质黏土—重粉质黏土⑦层:灰—黄灰色,很湿,可塑—硬塑,含云母、有机质,少量姜石。层厚1.10~9.00 m。普遍分布。(图1中钻孔未见)

黏质粉土⑦1层:灰—黄灰色,稍湿—湿,密实,含云母、有机质。层厚1.20~7.30 m。普遍分布。(图1中钻孔未见)

细砂—中砂⑧层:灰—黄灰色,饱和,密实,含云母、有机质,偶含圆砾,层厚0.60~11.10 m。(图1中钻孔未见)

黏质粉土⑧1层 :黄灰色,湿,密实,含云母、氧化铁。层厚1.30~3.10 m。局部分布。(图1中钻孔未见)

粉质黏土—重粉质黏土⑨层:黄灰色,很湿,可塑,含粉土夹层、有机质。层厚4.00~11.20 m。普遍分布。(图1中钻孔未见)

(2)水文地质条件

根据勘查资料,判断场区内地下水类型为上层滞水、潜水和承压水,2018年7月—8月,上层滞水水位埋深为9.4 ~13.1 m,潜水水位埋深为15.80~17.80 m,承压水水位埋深为21.00~23.10 m。区内上层滞水的补给来源为大气降水入渗,以蒸发为主要排泄方式;潜水的主要补给方式为大气降水入渗和地下水侧向流入,以人工开采、地下水侧向流出、相邻含水层越流为主要排泄方式;承压水主要接受地下水侧向径流、相邻含水层越流补给,排泄方式为人工开采和地下水侧向流出。地下水水位年变幅为1~2 m。

2 双套筒工艺钻孔灌注桩施工

2.1 钻孔灌注桩施工

根据工程的地质情况,试桩施工采用旋挖钻机成孔、水下灌注混凝土施工工艺。工程±0.00对应绝对高程22.30 m,施工作业面标高为打桩工作面(标高-6.0 m),SZ1试桩桩顶设计标高为-15.70 m,施工桩长55.7 m;SZ3试桩桩顶设计标高为-14.70 m,施工桩长23.7 m;SZ4试桩桩顶设计标高为-19.50 m,施工桩长33.5 m。试桩设计参数见表2及表3:

2.2 双套筒施工工艺

(1)双套筒消除侧摩阻原理

双套筒由内筒和外筒通过焊接而形成一个整体,接口处可打入止水胶进行密封止水,内外筒间隙一般在50~100 mm。试桩施工后將焊接部位切割开,静载试验加荷载时外筒与周边土体接触,内筒与桩身接触,间隙可自由位移,套筒范围内的土层无法与桩身接触,从而起到了消除桩侧摩阻力的作用。

(2)双套筒设计制作

SZ1、SZ3、SZ4桩型分别有空桩9.7 m、8.7 m及13.5 m,双套筒的设计制作即考虑消除该部分空桩引起的侧摩阻力。由于施工现场开槽后制作场地有限,双套筒一般在加工厂制作完成后运到施工现场。内外筒主体部分分别采用10 mm、8 mm的钢板制作。

1)套筒尺寸

内套筒内直径分别为SZ1、SZ3、SZ4桩型的外直径900 mm、600 mm、600 mm,外套筒内直径分别为1020 mm、720 mm、720 mm,SZ1设计加工尺寸如图2,其他原理相同。

2)双套筒的制作

双套筒之间在顶部进行帮条焊,在底部采用密封胶进行止水处理,防止混凝土绕流进入双套筒内。套筒顶部设置吊环,与筒身焊接牢固,以便将护筒吊装入孔。

3)灌注桩成孔施工与双套筒安装

钻机就位后底座应平稳,基底牢固,钻头中心采用定位器对准桩位,利用钻机定位系统将位置锁定,误差不大于10 mm。施工中可利用全站仪在钻机准确定位后在钻杆上确定两三个控制点,间隔一定时间观测钻头位置。成孔后下放双钢套管时,可采用重锤、井径仪、超声波测试仪分别检测成孔的孔深、孔径及垂直度。安装时采用1台50 T履带吊将双套筒安放就位,吊装筒顶吊环时应保持对称平衡,起吊前应核算受力情况,试吊平衡点,在保证安全的前提下,将双套筒吊装安放入孔。

3 施工检测

试验桩及锚桩施工完成后先进行桩身完整性检测,再进行试验桩的单桩竖向抗压(抗拔)静载试验。采用低应变法及声波透析法进行桩身完整性检测。

3.1 低应变法检测

由放置在桩顶的拾振器接收锤击初始信号及桩身反射信号,利用电子检测仪将波形记录并存储下来,再通过计算机处理并输出结果。其工作示意图如图3。

检测前将桩头浮浆凿平,露出新鲜桩身混凝土面。在桩顶面牢固布置传感器,并在桩头中心部位敲击,直至记录到有效波形曲线(李伏龙,2016)。桩身完整性评价结果可分为4类:I类桩:桩身完整;II类桩:桩身有轻微缺陷,不会影响桩身结构承载力的正常发挥;Ⅲ类桩:桩身有明显缺陷,对桩身结构承载力有影响;Ⅳ类桩:桩身存在严重缺陷。

3.2 单桩竖向抗压(拔)静载试验

试验通过锚桩提供反力,加载采用4台630 t(320 t)液压千斤顶并联加载,采用位移传感器测量试桩及锚桩桩顶沉降(上拔)量。油压使用传感器测量,加载控制及测量数据采集均使用静载测试仪自动进行,设备工作示意如图4、图5。

3.3 检测结果

SZ1型单桩竖向抗压静载试验完成3根,所测试桩在试验标高处单桩竖向抗压最大试验荷载均达到21 600 kN,在最大试验荷载下,位移稳定收敛,试桩未破坏,综合分析应力测试数据,所测SZ1型试桩单桩竖向抗压承载力特征值不小于10 466 kN。

SZ3型单桩竖向抗拔静载试验完成3根,所测试桩在试验标高处单桩竖向抗拔最大试验荷载均达到1800 kN,在最大试验荷载下,位移稳定收敛,基桩未破坏,综合分析应力测试数据,所测SZ3型试桩单桩竖向抗压承载力特征值不小于806 kN。

SZ4型单桩竖向抗拔静载试验完成3根,所测试桩在试验标高处单桩竖向抗拔最大试验荷载均达到2280 kN,在最大试验荷载下,位移稳定收敛,基桩未破坏,综合分析应力测试数据,所测SZ4型试桩单桩竖向抗压承载力特征值不小于1033 kN。

低应变法检测桩身完整性共45根,其中I类桩41根,II类桩4根。

4 结论

通过以上设计及实践,双套筒施工工艺成熟可靠,能够在桩检测过程中消除空桩部分的影响,直接获得有效桩长部分的试验数据,成功将试桩阶段融入基坑开挖阶段,大大缩短了工期,提高了经济效益和社会效益,可为类似工程提供借鉴。但在施工过程中应注意如下问题:1)成孔确保定位准确及桩孔垂直度,保证钢护筒安装位置及标高准确、焊接牢固;2)双护筒在孔内可能不稳定,可采用黏土、泥浆或水泥浆固定外套筒外侧;3)双护筒内外筒连接缝应密封可靠,筒顶、筒底除焊接外尚可注入密封胶加强隔水效果;4)控制好混凝土灌注量,过大及不足可能造成浪费或桩头强度不足等质量问题。

参考文献:

邝积善,赵跃亭,2015. 双套筒钻进技术在混凝土灌注桩中的应用[J]. 山西建筑,41(3):53-55.

李伏龙,2016. 双套筒工艺在太原地区某工程试桩检测中的应用[J]. 山西建筑,42(36):90-91.

刘少武,2020. 某高层建筑灌注桩优化设计[J]. 廣东土木与建筑,27(12):32-35.

陆建忠,2015. 混凝土灌注桩双套筒试桩施工工艺[J]. 上海建设科技(2):48-50.

王志超,李中元,安源,等,2014. 中空式双套筒灌注桩地面试验技术[J]. 施工技术,43(S2):59-62.

郑祺恺,2016. 拉萨体育场基础桩施工技术研究及应用[D]. 吉林大学.