光栅分层结构铝膜塑变应力传递规律研究

2021-07-23许世英张宝庆

许世英 于 硕 张宝庆

(①长春工业大学工程训练中心,吉林 长春 130012;②长春理工大学机电工程学院,吉林 长春 130022)

中阶梯光栅作为光学仪器中的精密零部件,对其闪耀角及工作面型精度要求十分苛刻,故只能先利用机械刻划工艺制作出母版,再进行批量生产[1]。光栅机械刻划工艺是利用金刚石刻刀,对玻璃基底上分步镀制的铝膜层进行往复挤压成型的加工过程。此过程中不产生切屑,利用铝薄膜的弹塑性流动特性进行成槽[2]。因此明确机械刻划过程中铝膜的应力分布传递规律对进一步改进光栅镀制及刻划工艺具有重要意义。

目前已有学者对中阶梯光栅薄膜制备提出了多项改进,例如杨海贵[3]改良了光栅铝膜镀制过程中夹具的高度及蒸发源位置,解决了径向均匀性问题,获得了半径400 mm、高均匀性的中阶梯光栅。李资正[4]提出了分步镀制工艺,在继承以往铝膜优点的同时具有更小的表面粗糙度及更高的薄膜致密性,更适用于机械刻划过程。同时对于铝膜的力学特性,相关学者也进行了一定研究,张宝庆[5-6]提出分层铝膜模型的建立思想与方法,并利用纳米压痕实验分析了铝膜的力学特性,利用有限元方法分析了残余应力及基底效应对硬度的影响规律,最终表征了“三明治”式复合铝膜毛坯的硬度。庞壮[7]揭示了厚铝膜纳米压痕测试中存在的Pile-up现象,提出修正接触投影面积的硬度修正计算方法。石广丰[8]利用Deform软件建立尖劈刻划刀刃口及光栅毛坯模型,模拟了光栅机械刻划过程,揭示了铝膜成槽规律。

随着薄膜镀制工艺的不断优化与改进,分步镀制工艺获得的铝膜力学特性可以通过纳米压痕等实验表征,但利用仿真模拟手段分析刻划成槽塑变时,所采用的传统连续均匀介质铝膜模型不适用于开展铝膜微观结构对应力传递规律影响的研究,更无法通过形变模拟分析来指导刻划试验,进而降低试验成本、减少试刻划次数。针对此问题,本文基于中阶梯光栅刻划工艺中使用的分步镀制铝膜,利用混合率方法[9]将晶界特性与应力传递规律进行结合分析,获取分层结构铝膜机械刻划过程中的形变规律,弥补真实刻划试验中无法动态研究铝膜塑变流动方面的不足。

1 中阶梯光栅分层铝膜微观结构观测

为建立能准确反映铝膜微观结构的光栅铝膜毛坯模型,对铝膜真实结构进行观测。试验薄膜毛坯为在K9玻璃上,利用装备美国TelemarkII型电子枪的电子束蒸发镀膜机, 采用分步镀制工艺获得的厚铝薄膜。观测仪器为ZESSIS公司提供的Crossbeam550型扫描电镜设备,最终得到的分层铝膜截面图如图1所示。

可以看出分步镀制工艺直接导致薄膜内部产生明显分层结构,打断了晶粒的持续生长,对于每一层铝膜而言,下方铝膜可看做新的“基底”。因上方新镀制膜层由于温度的降低而晶粒尺寸相较于下方有所减小,又因晶格常数的变化比与晶粒尺寸存在一定的关系,所以即便是同种元素的间隔镀制,此种分步镀制方法同样会在分层处引起晶格失配现象。这就意味着横向分布的这3个界面可以等效为3层晶界。此时晶粒的横向尺寸约为800 nm,纵向尺寸约为3 μm。在此尺度下依旧符合霍尔-佩奇公式[10],即

(1)

式中:σy为材料屈服极限,σ0为移动单个位错时产生的晶格摩擦力,ky为与材料种类及晶粒尺寸有关的常数,d为平均晶粒直径。可知晶粒尺寸的变化是导致铝膜受力形变特性不同的因素之一。

2 中阶梯光栅分层铝膜纳米压痕实验及屈服应力计算

2.1 纳米压痕实验

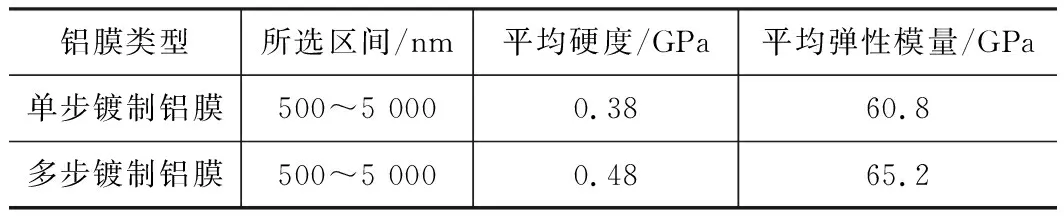

实验采用Agilent公司的Nano Indenter 6200 型纳米压痕仪,选用适合铝薄膜力学性能测试的Berkovich压头,对单步镀制工艺得到的铝膜及多步镀制工艺得到的铝膜分别进行5 μm的压痕测试。压头的接近速率为600 nm/min,加载速率为200 mN/min测得相关参数如表1所示,所选分析区间为500~5 000 nm,目的是避开尺度效应及氧化层影响。

表1 单、多层铝膜纳米压痕数据

可以看到两种铝膜的硬度及弹性模量有所差异,多步镀制工艺获得的铝膜硬度更大,符合实际机械刻划实践中直观表现更“硬”的现象。由式(1)可知,分界面所带来的晶粒尺寸减小现象是参数改变的主要原因。

2.2 铝膜屈服应力参数的计算

铝膜的屈服应力是模拟过程中的关键因素,对于微米量级尺度薄膜,屈服应力无法通过实验直接准确获取,采用马德军[11-12]提出的经验公式,由纳米压痕实验中获取的载荷压深曲线,结合有限元数值分析所得。

(2)

其中:Pmax为一定压入深度下的最大压入载荷,A、B、α、β、γ均为薄膜厚度相关系数。

参照文献中的数据,利用插值法获得了12 μm薄膜下的各参数值:A=5.4,B=2.31,α=1,β=0.98,γ=-0.32,n=0.131,σ0=1,E0=75.9。

代入式(2)中可得公式:

(3)

通过式(3)即可算出两种铝膜的整体屈服应力。接着应用混合率理论,将两相晶粒模型中晶界与晶粒内部屈服应力进行划分,即

σf=σg·kg+σgb·kgb

(4)

式中:σf为整体屈服应力,σgb为晶界处屈服应力,σg为内部屈服应力。kg、kgb分别为两相在晶粒中所占的体积分数。针对两种铝膜在分层晶界处所导致的屈服应力差异,假设晶粒截面形状为正方形,尺寸为0.8 μm,晶界尺寸设为0.08 μm。结合上述纳米压痕实验测得的数据,最终计算出晶界及晶粒内部区域屈服应力分别为561.2 MPa和 163.7 MPa。

3 机械刻划过程有限元仿真分析

3.1 铝膜有限元模型的建立

在Abaqus软件中,分别建立传统的连续均匀介质模型以及新的两相晶粒模型,如图2所示。其中晶粒尺寸设为0.8 μm ×0.8 μm ×3 μm。基于圣维南定理,将光栅铝膜尺寸设定为16 μm×32 μm×12 μm,基底设定为16 μm×32 μm×20 μm。

对于光栅机械刻划过程,只有刻划刀的刀尖部分与铝膜接触、参与切削,所以只需建立具有主,副刻划刃的刀尖局部模型,无须建立刀柄等刀具其他结构。参照实际尖劈刻刀刀尖的各项参数,建立刀尖模型如图3所示。

3.2 机械刻划过程有限元仿真模拟

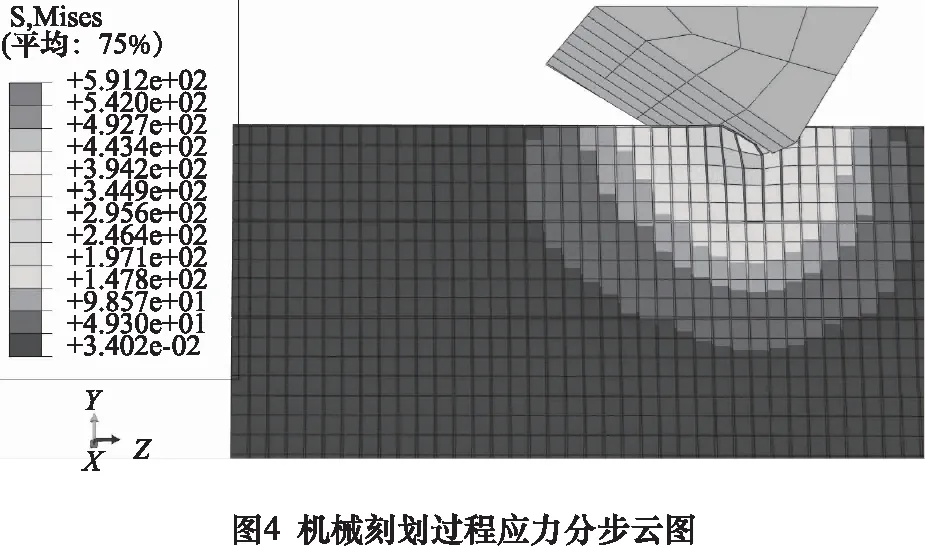

由于光栅具有周期性结构,两次刻划便能反映铝膜的受力状况及刻槽之间的相互影响规律。所以只进行往复两次机械刻划的仿真实验,每次刻划深度为2.2 μm,两次刻划相隔10 μm。对机械刻划过程中铝膜的应力分布云图进行观测,如图4所示。可以发现两相晶粒模型内的等效晶界对应力传递具有阻碍作用,刻划过程中储存有较大的应力,超过极限值后应力释放传递至下一节点单元。所以相较于传统的连续均质模型,新模型更能反映应力传递真实规律。整体来看铝膜受力时应力传递偏向于主刻划刃方向,这也是长程刻划时主刻划刃较副切削刃更易磨损的原因。

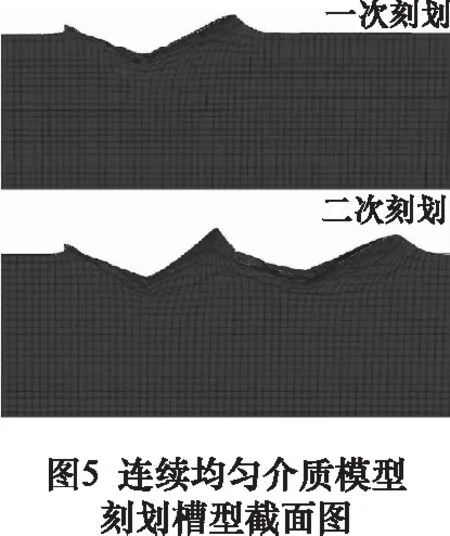

进一步对两种模型的一道槽型与二道槽型进行观测,如图5~6所示。

可以看出第二次刻划过程中刀具的副刻划刃会对上一道槽形产生挤压作用,从而使得第一道刻槽的槽底角减小,隆起高度增加,形成最终槽型。从图5~6中可直观对比出连续均匀介质模型塑性流动性更强,这是因为忽略了晶界对应力的阻碍特性。此外对刻槽底部结点位移数据进行提取,发现连续均匀介质模型与两相晶粒模型的刻槽槽底节点距原有表面的距离分别为1.34 μm及1.4 μm,相较于刻划深度相差了860 nm及800 nm。

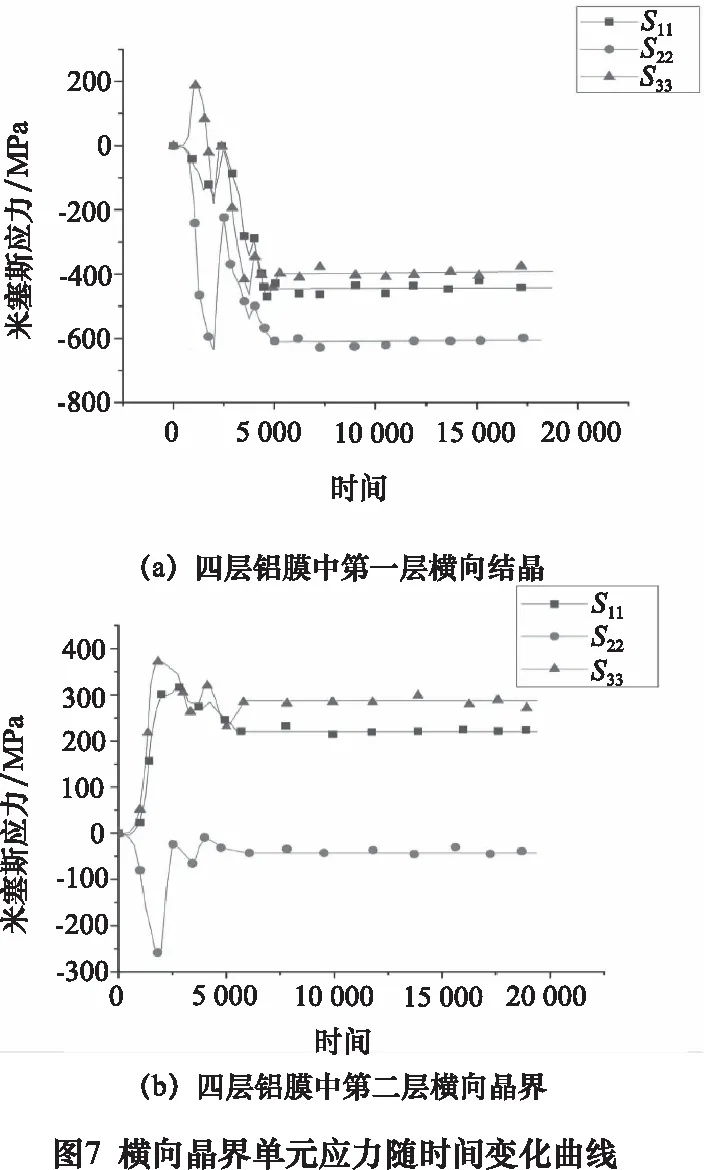

接着提取不同位置处的横向晶界单元,以及晶粒单元的应力数据,如图7、图8所示。其中S11、S22、S33分别对应x、y、z这3个方向的应力。横坐标是Abaqus中的相对时间,为无量纲单位。0~5 000为第一次刻划过程,14 000~19 000为第二次刻划过程。

由应力时间曲线可知,对于横向晶界,应力会先增大,此时对应着位错的塞积过程,到达临界值后,应力会传递至临近的单元,进行短暂的释放。之后受到的应力再次增大,最终趋于稳定,储存一定大小的应力,其中临近刻槽的横向晶界各方向上储存有压应力,远离刻槽的横向晶界在y、z方向储存拉应力,x方向储存压应力。而对于晶粒单元,其在y方向上储存有拉应力,而在x、z方向储存压应力。这说明靠近刻槽的横向晶界可以改善下方晶粒晶界拉应力释放造成的回弹现象。

3.3 纳米划痕实验

最后为验证仿真分析数据的准确性,将上述纳米压痕实验中的Berkovich压头改换为半径100 μm的Rockwell型压头,此种球形压头可以利用纳米压痕设备进行线性划痕实验,且不易损坏。实验中压头的行进速率为2 mm/min,刻划总长度为1 mm。通过检测获得最终划痕的形貌如图9所示,可以看到刻槽整体形状均匀,无缺陷。提取实验中得到的深度数据绘制了位移-深度曲线,如图10所示。虽然稳定刻划时由于薄膜均匀性等问题致使穿透深度与残余深度有小幅度波动,但两者的差值即回弹量波动极小,约为750 nm,和仿真中的回弹数值基本吻合,与两相晶粒模型的回弹量相比误差约为7%,与传统模型相比误差约为14%。

4 结语

(1)通过分步镀制工艺获取的铝膜存在明显的分层界面,可等效为横向分布的晶界。通过两相晶粒模型可以很好地揭示分层结构铝膜的应力传递分步规律。

(2)铝膜在刻划过程中应力传递偏向于主刻划刃方向,解释了主刻划刃更易磨损的现象。在机械刻划过后,晶粒内部会储存一定的拉应力,是造成铝膜回弹现象的根本原因,而距离刻槽底部近的晶界会储存一定的压应力,阻碍下方晶粒的回弹。

(3)采用新提出的两相晶粒模型得到的回弹量与划痕实验中的回弹量数据相比,误差为7%,较传统模型减小了一半。