铣削参数对高温合金GH4169低周疲劳性能影响研究

2021-07-23李子璇雷学林史玉凯

李子璇 雷学林 何 云 史玉凯

(华东理工大学机械与动力工程学院,上海 200237)

镍基高温合金GH4169是一种广泛应用于航空航天领域内的难加工材料,经常是航空发动机涡轮盘,叶片,燃烧室等热端部件的制造原料[1-2]。相比于铁基和钴基高温合金,镍基高温合金由于加工硬化过程非常迅速使得其加工性能最差[3]。另外,镍基高温合金的导热系数较差,这就造成在切削加工过程中局部出现很高的温度,高温下切削刀具与被加工材料很容易被焊接在一起[4]。不同的加工参数下刀具的切削力切削温度也会产生差异,这也就使得不同加工参数下的零件表面加工白层的厚度、热影响区域厚度、残余应力的分布状态不同[5-6],最终影响零件的整体使用性能。

Rasti Amirt等在探究钻削AISI 4340钢的表面完整性对其疲劳失效的影响时发现,当提高钻削速度并且降低进给量的时候,加工孔的疲劳寿命将会提高;在钻削时,提前钻好引导孔也有利于疲劳寿命的提升[7]。Giovanna Rotella等对铝合金7075-T6的加工表面完整性和高周疲劳寿命的研究中发现不同的切削速度和冷却方式对其高周疲劳都有所影响,高的切削速度和低温冷却可以提高加工表面质量和疲劳寿命[8]。Zhe Chen[9]等人研究了不同加工方式对高温合金718疲劳寿命的影响,得出相比于磨削件而言,电火花加工出来的零件疲劳寿命会降低30%左右。零件的疲劳失效是零件损坏的主要原因之一,对于镍基高温合金GH4169而言,其工作时经常受到较高的应力[10],因此对于其低周疲劳寿命的研究一直比较重视。Sun Jianfei等[11]研究不同车削速度下高温合金GH4169的疲劳性能,指出不同的车削速度加工出样品的表面质量不同,其疲劳性能也不同,当用涂层硬质合金刀具车削GH4169时,车削速度为30 m/min时可以得到最长的寿命。对于铣削参数而言,铣削力会随着铣削速度、切深以及进给量的增加而增加[12]。并且在铣削速度、切深以及进给量变化时,切削区域的温度也会随之改变[13]。因此在不同的加工参数下,加工出零件的表面性能不同,其最后的疲劳性能将会产生差异。虽然对于表面完整性对疲劳性能的研究比较多,但是对于铣削参数关于GH4169的低周疲劳寿命的影响并不充分。因此,本文将对不同的铣削参数对铣削GH4169低周疲劳寿命的影响进行分析,并且观察断口形貌,总结加工参数对镍基高温合金GH4169低周疲劳寿命的影响,优化铣削加工参数。

1 实验材料与过程

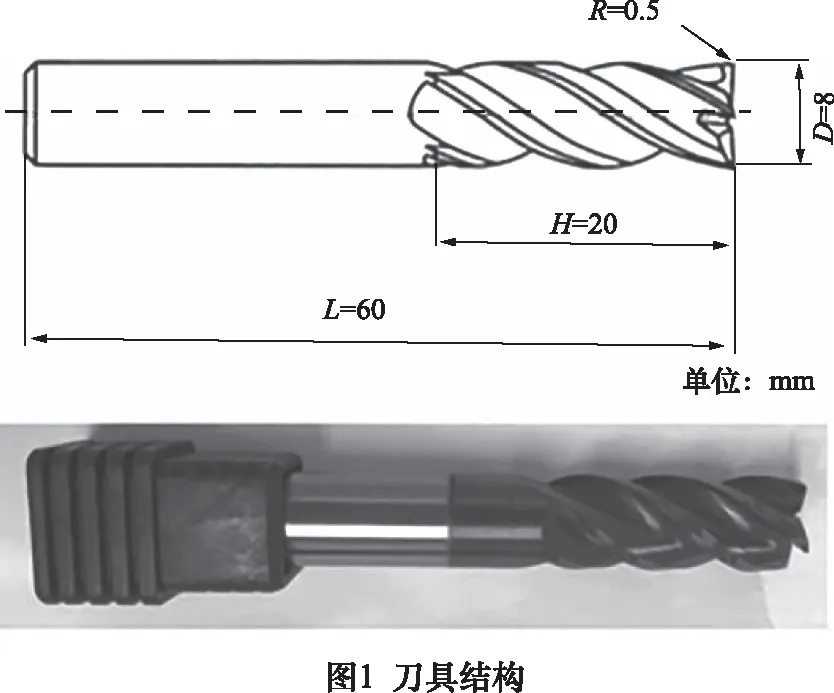

加工刀具采用整体硬质合金不等齿距四刃铣刀VSM-4E-D8,涂层为TiAlN,铣刀螺旋角分别为38°和41°,如图1所示。被加工材料为80 mm×80 mm×100 mm的块状高温合金GH4169,EDS元素分析结果如表1所示。根据被加工工件的尺寸来设计加工疲劳试样的尺寸,其具体尺寸如图2所示,厚度为3 mm。

采取三因素三水平的正交实验L9(33)来研究铣削参数对加工试样疲劳性能的影响,正交实验参数如表2所示。

表1 GH4169元素组成

表2 加工实验参数

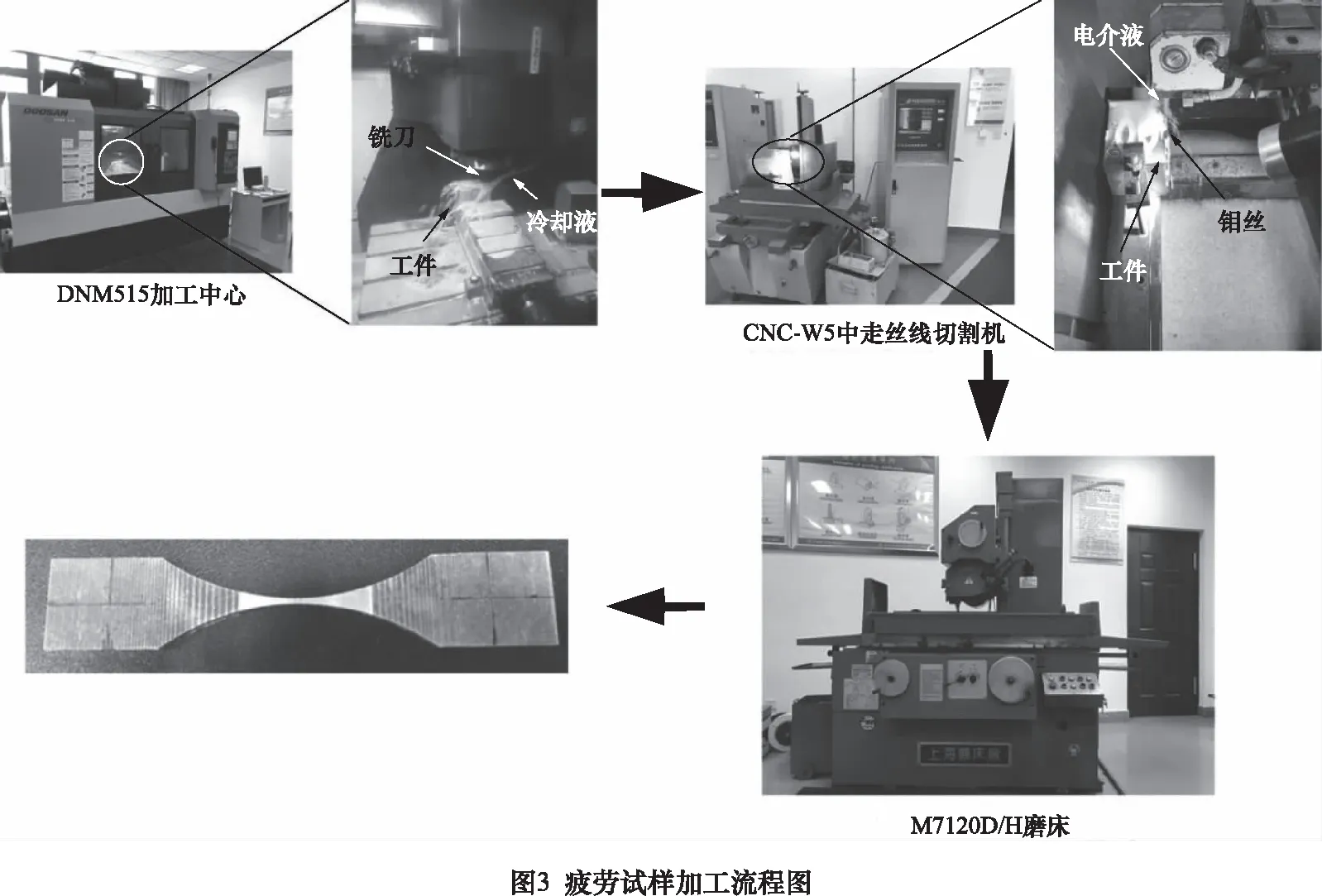

表2中,Vc为铣削速度,ap为铣削深度,f为进给量。图3为疲劳试样加工流程图。采用不同的铣削参数对试样侧面进行加工,加工中采用极压切削油进行冷却。铣削完成后,采用线切割将试样从毛坯上取下,为了减小线切割面和原来工件表面对疲劳寿命的影响,对可能发生疲劳失效区域的上下表面进行磨削,保证试样的上下表面工况一致,只有侧面的铣削表面不同。

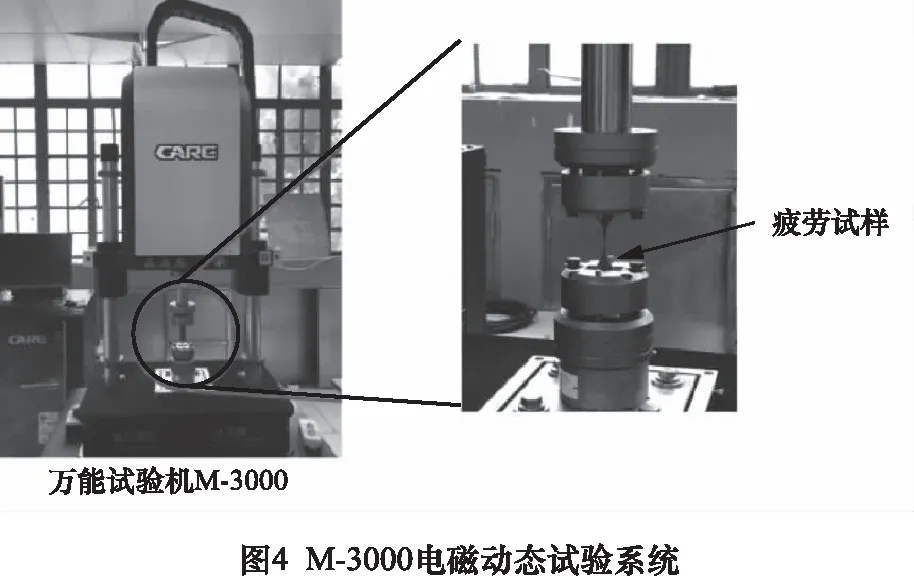

对铣削完成的GH4169表面在HXD-1000TMC/LCD显微硬度计上进行显微硬度检测,试验负荷为0.981 N(100gf),保荷时间为15 s。沿着进给方向采用X射线衍射法来测量表面残余应力,设备为PROTOiXRDCOMBO,靶头为Mn靶,采用多次曝光采集,曝光时间设置为1,曝光轮廓次数为10,曝光增益次数为40,辐射类型为Kα射线,20 kV(4 mA),波长为2.103 14 nm,衍射角为152°,测点直径1 mm。在三维形貌仪InfiniteFocus G4上进行表面粗糙度Ra,Ry和Rz测量,取样长度为250 μm。最后采用M-3000电磁动态试验系统进行低周疲劳实验,疲劳实验机实物图及如图4所示。疲劳试验采用应力控制,低周疲劳试验的载荷应该大于材料的屈服强度,镍基高温合金GH4169在常温时的屈服强度为550 MPa[14]。试验拉伸载荷设置为700 MPa,根据疲劳试样的尺寸,被拉伸的最小截面积为3 mm2,因此其加载的最大载荷为2 100 N,循环应力比设置为0.1,则最小载荷为210 N,应力幅A为945 N,平均应力为1 155 N。加载波形为正弦波,加载的频率为80 Hz,加载过程中的载荷位移曲线比较稳定。收集加载过程中的应力循环周次,记录数据直到疲劳试样发生断裂,最后采用扫描电镜HITACHI S-3000N对断口进行分析。

2 实验结果

2.1 已加工表面质量实验结果

工件表面质量的评定参数有很多,本文选取显微硬度、表面残余应力、表面粗糙度与表面应力集中系数来进行评定。其中应力集中系数可根据表面粗糙度计算,计算方法如下[15]:

式中:ρ为峰谷的平均半径;Ra、Ry和Rz分别为轮廓算数平均偏差,轮廓最大高度和轮廓微观不平度十点高度;n=1时代表扭转载荷,n=2时代表拉伸载荷。

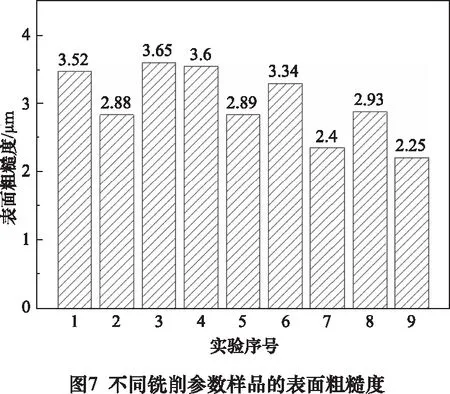

显微硬度结果如图5所示,从图中得到第6组铣削参数下的表面显微硬度最大为477.5 HV,第2组铣削参数下的表面显微硬度最小为387.9 HV。不同加工参数下的表面显微硬度差异并不是太大,最大表面显微硬度比最小表面显微硬度只增加了23.1%。沿着进给方向的残余应力结果如图6所示,进给方向的残余应力为拉应力。其中第2组铣削参数下的残余应力最大为379.68 MPa,第9组铣削参数下的残余应力最小33.84 MPa,表层最大的残余拉应力是最小的11.2倍。表面粗糙度的结果如图7所示,第9组铣削参数下的表面粗糙度Ra最小为2.25 μm。第3组铣削参数下表面粗糙度Ra最大为3.65 μm。不同铣削参数下,表面粗糙度最大值相比于最小值增加了62.2%。应力集中系数的结果如图8所示,第9组加工参数下的应力集中系数最小为1.95,第7组加工参数下的应力集中系数最大为3.72,最大的应力集中系数相比于最小的增加了90.8%。

2.2 低周疲劳实验结果

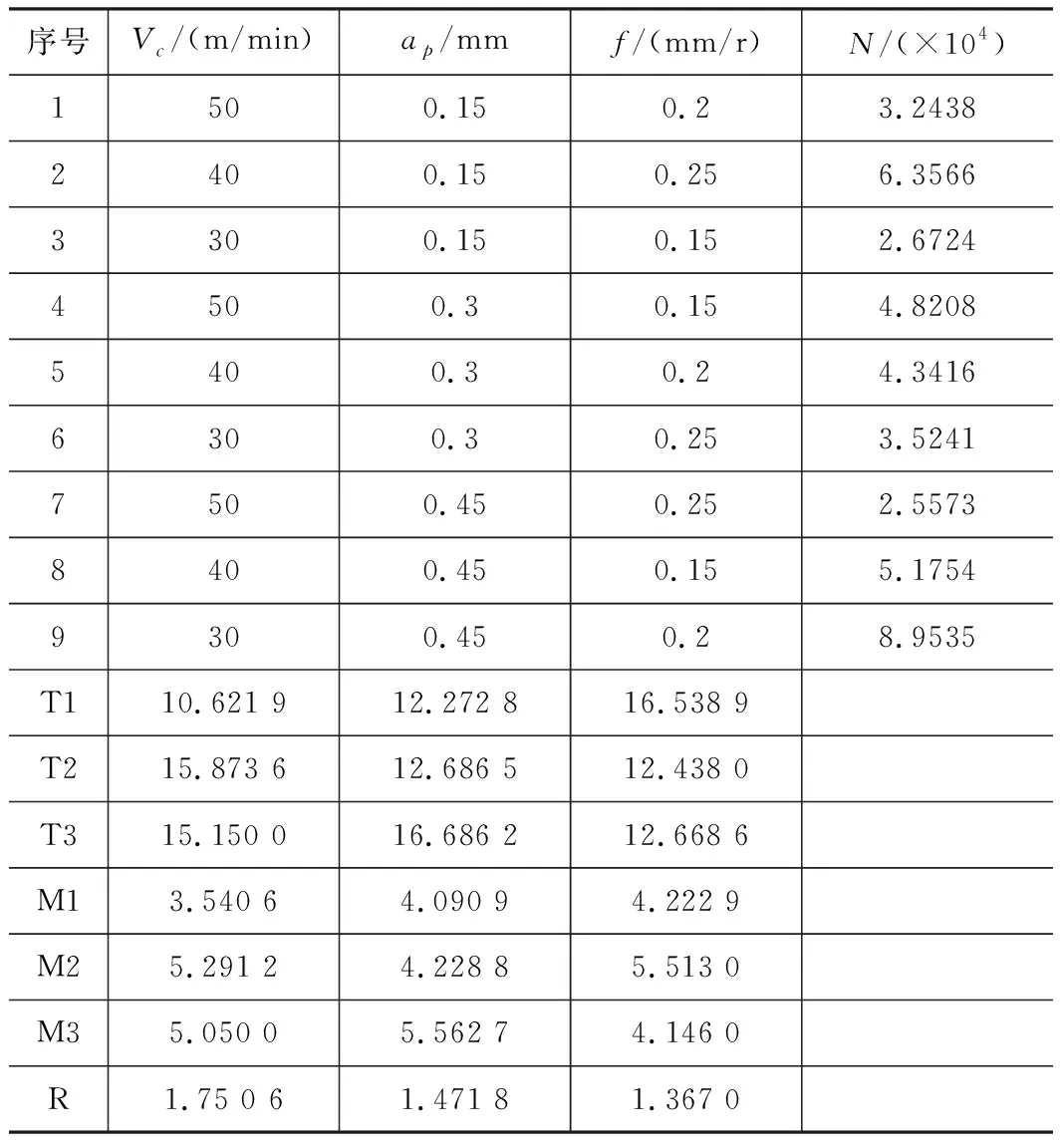

不同铣削参数加工试样的低周疲劳周次寿命结果如图9所示。从图中我们可以得到:第7组参数下加工的疲劳试样疲劳寿命最短,只有25 573次循环周次;第9组加工参数下的疲劳试样寿命最长,有89 535次循环周次,最高周次是最低周次的3.5倍。

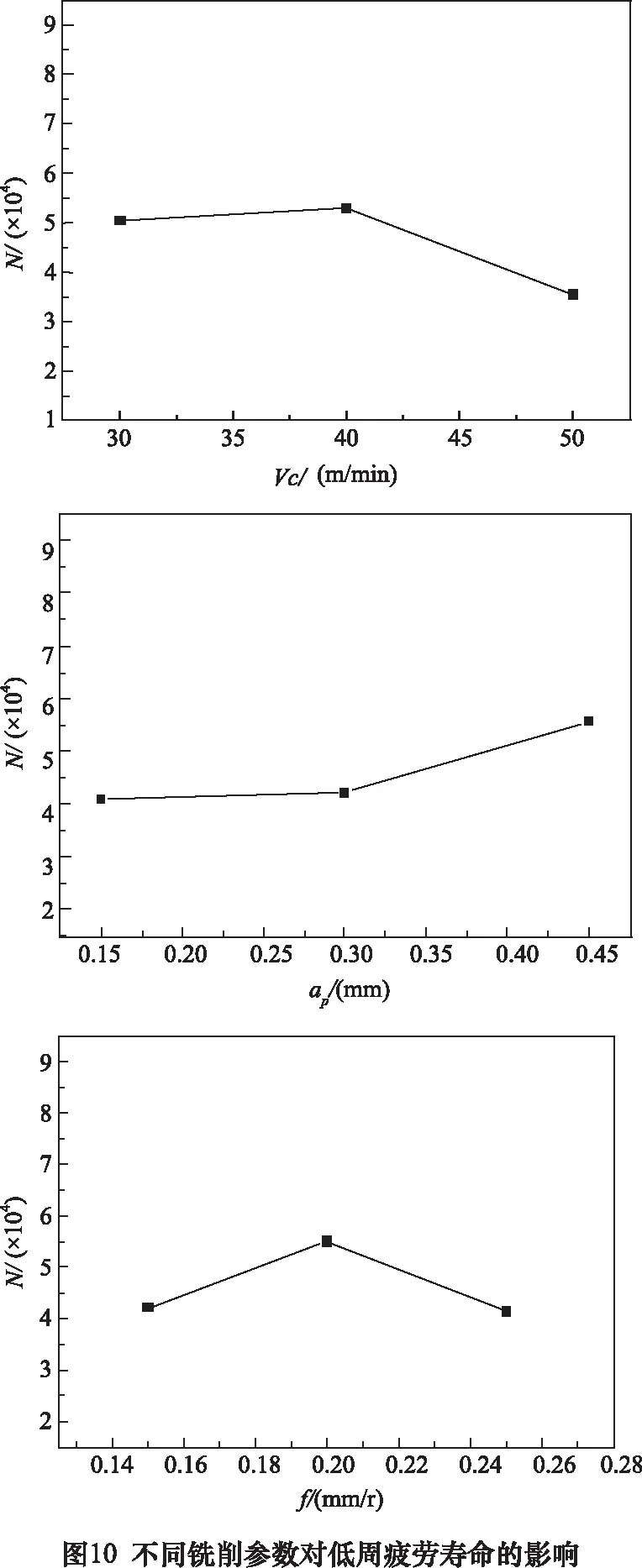

采用极差分析法对于实验结果进行分析,如表3所示。从极差中可以看出,铣削速度对低周疲劳寿命的影响变化最大,接下来是铣削深度,进给量对低周疲劳寿命的影响最小。

试样低周疲劳寿命随不同铣削参数的变化规律如图10所示,可以看出随着铣削速度和进给量的增加,GH4169的低周疲劳寿命先增加后减小,而随着铣削深度的增加,低周疲劳的寿命一直增加。低周疲劳寿命的长短与加工表面质量密切相关,铣削速度和进给速度的增加使得加工区域温度升高,温度的升高使得加工表面的硬化程度降低,晶格缺陷减小,寿命也会增长,但随着速度的持续增大,切削力也会相应增大,当力引起的塑性变形大于热载荷作用时,晶格缺陷又会开始增加,从而又降低了疲劳寿命。当进给速度超过0.2 mm/r时,随着进给速度的增加,加工表面理论残余高度将会增加,从而使得加工表面粗糙度增大,加工试件的低周疲劳寿命缩短[16]。对于铣削深度而言,随着铣削深度的增加,每次走刀刀痕减小,对于加工的侧表面而言相当于是铣削宽度的增加,使得加工出表面的粗糙度减小[17],加工表面就会越光整,加工缺陷也会越少,产生低周疲劳失效的裂纹源就会减小,从而使得低周疲劳寿命逐渐增大。当铣削参数为铣削速度Vc=40 m/min,铣削深度ap=0.45 mm,进给量f=0.2 mm/r时,试样的低周疲劳寿命最长。

表3 疲劳寿命极差分析

2.3 低周疲劳寿命数学模型

机械加工参数的变化引起的是表面质量的变化,加工零件的表面质量会直接影响零件的疲劳性能。通过拟合分析,随着切削成形表面显微硬度的增加、残余拉应力的增加、应力集中系数的增加试样的疲劳寿命都会随之降低,这表明3种因素对疲劳性能都有影响。综合考虑3种表面质量参数的影响,来建立基于铣削参数的低周疲劳寿命数学模型。

基于不同铣削参数我们对其铣削成形后的表面显微硬度总结其数学模型,对于正交试验所建立的数学模型主要为指数形式[18],可以表示为:

根据上述数学模型建立加工参数即切削速度Vc、切削深度ap以及进给速度f对加工后表面显微硬度的数学公式。用H表示加工后显微硬度则其关于加工参数的函数为:

(1)

其中:C0为常数,a、b、c分别代表了3个加工参数的常数指数,在Matlab中采用多元线性回归方法进行拟合,求出公式中的常数及指数,得到的铣削表面显微硬度关于3种铣削参数的方程为:

(2)

同理,分别用R、K表示基于不同的加工参数加工后的表面残余应力与应力集中系数,经拟合得到数学模型:

R=7.845Vc0.909ap-0.914f0.716

(3)

K=0.713Vc0.331ap-0.167f0.054

(4)

加工试样的低周疲劳寿命是多种因素共同作用的结果,本文考虑加工表面显微硬度、残余应力以及应力集中系数这3个因素对低周疲劳寿命的影响,建立低周疲劳寿命的数学模型如下:

N=C0HaRbKc

(5)

求出对应的系数,则得到的低周疲劳寿命关于3种表面因素的方程为:

N=5.94×106H-1.968R-0.151K-1.464

(6)

将式(2)~(4)代入到低周疲劳寿命式(6)中,可以得出低周疲劳寿命关于铣削参数的数学模型,如下:

N=51.123Vc-0.731ap0.325f-0.319

(7)

从低周疲劳寿命关于铣削参数的式(7)中可以看出,对低周疲劳寿命影响敏感程度的高低为:切削速度> 切削深度> 进给量。如前所述,数学公式得出的影响规律与极差分析所对应的规律一致,通过给定铣削参数,可估算低周疲劳寿命的长短。

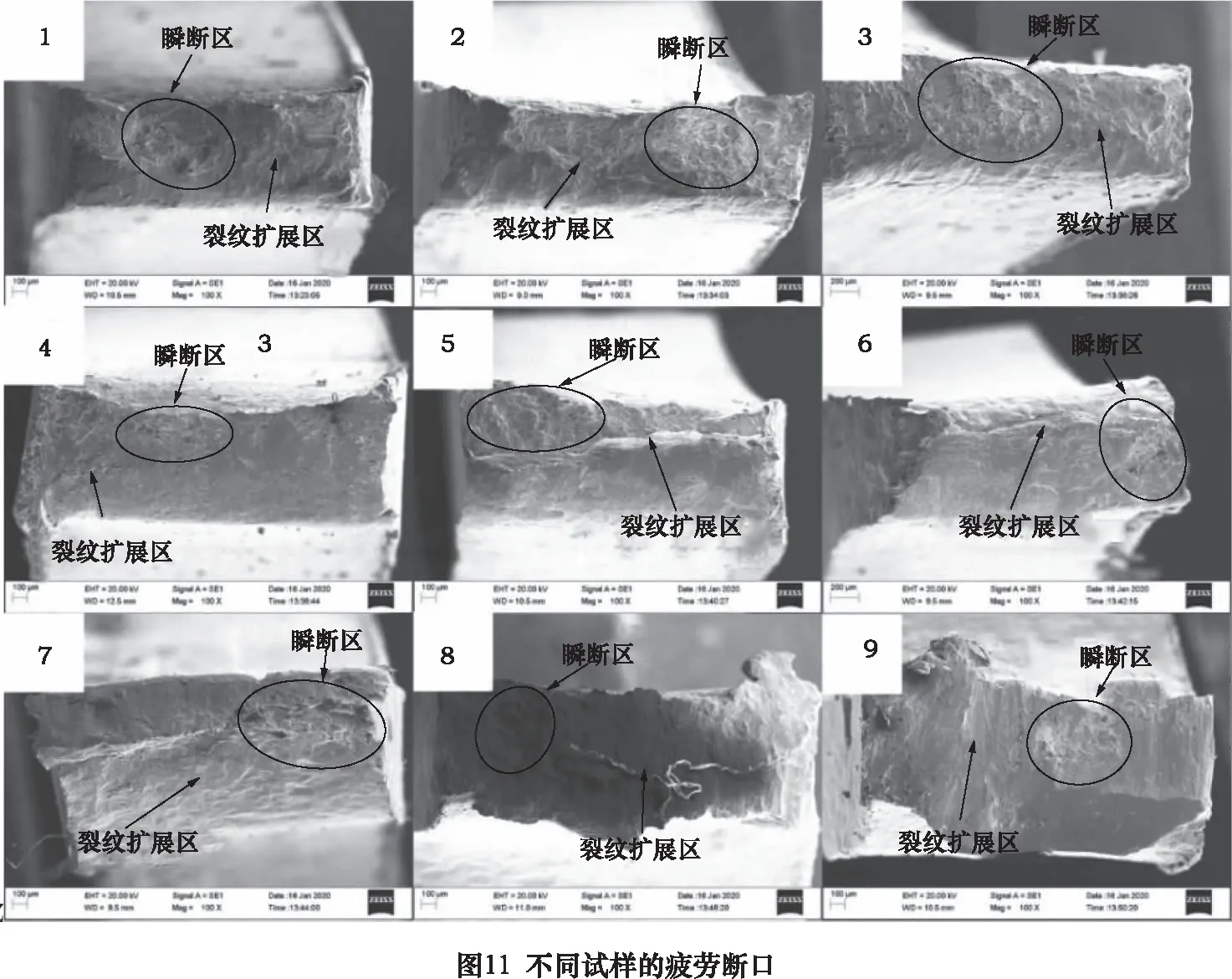

2.4 低周疲劳断口分析结果

疲劳试样断裂后的断口形貌如图11所示。从断口处我们可以看出断口截面发生了一定的塑性变形,这是因为在低周疲劳试验时,加载的载荷超过了材料的屈服强度,材料会产生塑性变形。对于低周疲劳来说,载荷在裂纹尖端引起的塑性区的交互作用是造成断口特点的主要原因。对于疲劳断口来说,通常都有明显的3个区域,分别为疲劳裂纹源区,裂纹扩展区和瞬断区。从断口截面上我们可以观测到疲劳断裂发展的3个区域,其中最好观测的是疲劳瞬断区,该区域一般具有不平坦的粗糙表面。对于裂纹扩展区而言,该区域在断口截面中占比最大,该区域的裂痕有一定的方向性。相比于瞬断区和裂纹扩展区而言,疲劳裂纹源区不易观测,其主要发生在加工的表层区域,尤其是具有缺陷的地方,疲劳裂纹源区所占的区域是最小的。

3 结语

本文研究了铣削参数对高温合金低周疲劳性能的影响规律,主要结论如下:

(1)铣削速度对低周疲劳寿命的影响最大,接下来是铣削深度,进给量对低周疲劳寿命的影响最小。

(2)随着铣削速度和进给量的增加,GH4169的低周疲劳寿命先增加后减小,而随着铣削深度的增加,低周疲劳的寿命一直增加。当铣削参数设为Vc=40 m/min、ap=0.45 mm、f=0.2 mm/r时,高温合金GH4169的低周疲劳寿命最长。

(3)高温合金低周疲劳断裂的机理为:试样在高于屈服强度的载荷循环作用下,内部产生塑性变形,引起疲劳裂纹源的萌生和扩展,最终导致试样的断裂。