大型焊接部件弧形密封面制作工艺研究

2021-07-23黄攀宇刘永红唐淋伟

黄攀宇 母 波 刘永红 赵 宽 唐淋伟

(中国空气动力研究与发展中心,四川 绵阳 621000)

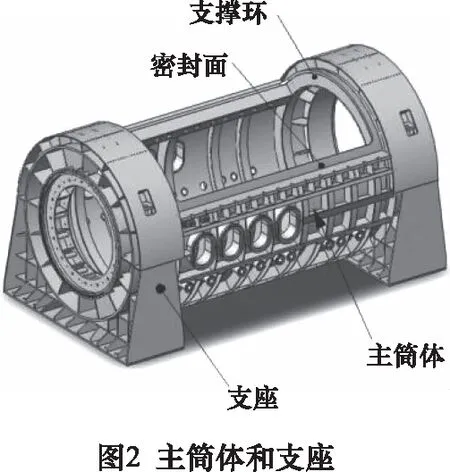

某国家重大项目中的试验装置(内径5 m,长度10.5 m,重约270 t,结构如图1所示),材料Q345R,主筒体壁厚30 mm,两端有支座,外周筋板加强。由于需要从顶部反复吊入吊出大型试验件,顶部设置有7 m×4 m的开口,开口处设计顶盖与试验装置主筒体之间连接,顶盖相对主筒体可以自由开启闭合,顶盖与试验装置主筒体之间通过同心弧形面密封,密封面间隙要求小于1 mm。在顶盖闭合密封时,试验装置内腔抽真空至100 Pa,保压1 h后要求真空压强不高于266 Pa。

1 弧形密封面加工工艺路线分析

弧形密封面是整个试验装置制作的关键。焊接结构件上的密封面制作通常有两种方式。一种是焊前加工法,在焊接前将密封面加工到尺寸,然后通过工艺方法控制变形来达到图纸要求。另外一种是焊后加工方法,预留机械加工余量,焊接后整体加工到尺寸。一般情况下选择的是焊后加工法。但大型焊接结构件制作安装,不仅要考虑制作工艺、制作成本和质量控制,还须考虑安装时现场条件、施工进度等诸多因素的影响。本例中的产品尺寸大,质量大,在焊接结构件上加工真空弧形密封面,国内也没有查到可类比实例参考,缺乏

类似施工经验。为择优选择密封面加工时机,本文从质量、进度及成本等方面进行对比分析:

(1)弧形密封面焊前加工

①在厂内分段预制、现场组对焊接,所需的运输设备为常规设备,运输成本较低。

②需要现场搭建临设和辅助设施,制作成本较高。

③焊前加工,部件尺寸较小,常规的车床和数控铣床就能保证加工,加工成本较低。

④密封面机械加工后的质量保持,靠焊接过程保证,受不可控因素影响,对焊接工艺要求高,且密封面质量保证难度大。

⑤主体在现场施工,受环境影响大,与土建交叉多,进度保证有一定难度。

(2)弧形密封面焊后加工

①在厂内整体制作到位,所需的运输设备为特种车辆,道路条件受限,运输成本较高。

②利用厂内辅助设施,制作成本较低。

③焊后整体加工,部件尺寸大,需要大尺寸镗铣类加工中心等设备,加工成本较高。

④密封面精度靠机加设备保证,较容易保证密封面质量。

⑤主体在厂内完成,现场施工时间短,交叉施工少,进度保证相对容易。

通过比较可知,弧形密封面无论是焊前加工还是焊后加工,都有各自的优缺点。根据现场条件(本项目产品安装现场土建施工正在进行,大型龙门吊安装缺少空间),最大限度降低成本,在进度符合项目要求的前提下,考虑试验装置实际使用过程中对弧形密封面密封间隙敏感,但对密封面形状精度要求不高的工况,最终将试验装置弧形密封面加工时机确定为模块化制作的焊前加工方案。这个方案的最大优点就是成本低、质量可控、进度周期满足建设需求。该方案将试验装置分成了1个主筒体、2个支座(图2)和1个顶盖(图3)三大模块,各模块在工厂制作,整体热处理后机械加工装配面、安装面,运输到现场组焊,并对现场组对焊缝进行局部热处理。弧形密封面焊前加工,通过工艺手段在主筒体模块和顶盖模块上制作完成,并在制造厂内调整、修配密封间隙,现场安装时只需装配,并进行少量的焊接施工,最大限度降低焊接热对弧形密封面的影响,保证主筒体和顶盖之间弧形密封面贴合时的间隙满足图纸要求。

2 弧形密封面焊前加工重难点分析

2.1 主筒体和顶盖变形

主筒体是开孔较大的圆筒体,顶盖是一个圆心角为119°的大型圆弧形焊接结构件,密封板与主筒体和顶盖之间要进行焊接,焊后进行局部热处理,这类结构和相关的施工必将导致主筒体和顶盖变形,变形的大小将直接影响密封间隙小于1 mm技术指标的实现。

2.2 弧形密封面的加工

主筒体和顶盖上的密封面为空间凹槽弧形密封面,工件尺寸较大、刚性差,加工中零件轮廓容易变形,变形的大小也将直接影响密封间隙小于1 mm技术指标的实现。

2.3 应力消除

构件卷制、焊接、机械加工和主筒体上开孔,都将在主筒体和顶盖内部产生应力,导致构件开裂、产生翘曲、变形、焊件尺寸发生变化等,因此须采取措施消除应力。

3 弧形密封面焊前加工重难点解决措施

3.1 主筒体和顶盖变形控制措施

弧形密封面加工后安装在试验装置筒体和顶盖上,弧形密封面采用焊前加工方式,首先必须控制试验装置主筒体和顶盖尺寸公差和形位公差,控制加工后的密封面组焊时变形量。为了保证这一要求,从以下几个方面进行控制:

(1)下料尺寸控制

在考虑焊缝收缩的情况下,主筒体和顶盖的每块板料采取数控火焰切割下料,确保坡口加工后实际和理论展开尺寸的误差小于2 mm,对角尺寸误差小于2 mm。

(2)主筒体及顶盖同心度控制

主筒体和顶盖都由多段拼焊而成。首先要控制各段的圆度,卷筒后进行校正,要求支撑后圆度不超过3 mm,端面垂直度小于1 mm。顶盖分段卷制,卷制前划检查线,防止组焊后母线不直或者扭曲。分段后筒体装配焊接采用垂直装配、吊线检查的方式,确保主筒体任意母线直线度小于5 mm。顶盖因制作难度较大,在焊接后允许火焰校正,圆度误差不超过5 mm,母线直线度小于7 mm。

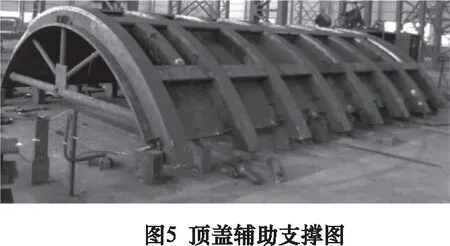

(3)工装措施控制

在主筒体、顶盖筒体内部除了采用常规辅助支撑加强外,主筒体还利用内部的2个环形支撑圈作为校圆工装(见图4),将支撑圈外圆机械加工后压入主筒体内部,既能校正筒体椭圆,又能增加筒体刚度。顶盖圆弧翼板焊后在车床上加工内弧面,并使其尺寸与顶盖筒体外圆一致,焊接时利用圆弧翼板刚性相对好的特点,对顶盖筒体支撑和校正(见图5)。

(4)焊接间隙控制

主筒体和顶盖上的每块筋板和翼板在切割时预留余量,组对时根据实际尺寸打磨修整,减少主筒体和顶盖各筋板的组对间隙,减少焊接时的收缩变形。

3.2 弧形密封面加工控制措施

3.2.1密封面分段

为了机械加工方便,将密封面从主筒体和顶盖壳体上剥离到密封板上。同时,为了降低加工难度,主筒体和顶盖上的弧形密封面按照结构特点分成4段,即2个直段和2个圆弧段,圆弧面车床上加工成形,直段部分按照空间弧形密封面形状数控加工成形,并将密封面进行配对、装配、修整,确保主筒体和顶盖上各自密封面相互贴合。

3.2.2 密封面组对焊接工艺

以顶盖和主筒体互为刚性支撑,采用搭积木组对工艺控制二者间的密封间隙。具体做法是先在主筒体上划线,确定密封面的位置,然后在筒体上开工艺手孔,供焊接内部的密封角焊缝,最后将开好坡口的主筒体密封板组焊到主筒体上。为减小焊接变形,焊接密封板时采用从中间往两侧分段退焊,分段密封面对接部位采用样板校对打磨光滑。

主筒体和对应的密封板焊接完成后,再在主筒体密封面上贴装顶盖密封板,采用龙门卡将两密封板的间隙消除,塞尺检测合格后,侧面焊接锁紧块,使两密封面拉紧贴牢。然后在顶盖密封面上贴装已经点固装配好筋板和翼板的顶盖,也采用龙门卡将顶盖和顶盖密封板贴紧,塞尺检测合格后,焊接顶盖密封板和顶盖(密封面组焊示意图如图6)。

3.3 应力消除措施

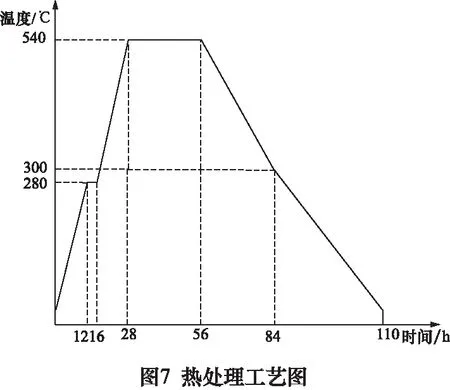

为了减少弧形密封面变形,采用整体退火方式消除应力。试验装置板材厚度差异大,其中连接板厚100 mm,壳体壁厚30 mm,单一部件热处理总重量达220 t。如按照GB 150-2011《压力容器》要求制订热处理工艺参数,热处理温度600 ℃±20 ℃,保温时间4 h。但由于本项目属于大型焊接结构件的退火,高温下材料强度快速下降,自重和高温下的刚度不足引起热处理变形必须考虑,因此,为了减小高温变形,参考ASME VIII-1《压力容器建造规则》的要求,通过适当减低热处理温度,延长保温时间达到消除应力效果,实际的热处理工艺如图7。同时退火时应注意以下几点:

(1)热处理炉底部要求用水准仪找平,确保炉底

部平面度误差小于5 mm。

(2)为了防止中部塌陷,中部焊接辅助支座,并在炉内用耐火砖垫牢。

(3)在出火点不能直烧工件前提下,热处理炉尽可能多布出火点。

(4)为了减少高温下的零件变形,所有开孔面暂不开孔,内部采用大量钢管支撑,提升刚度。

(5)所有加工面涂高温漆保护,防止加工面热处理中氧化。

(6)安装铠装热电偶多点测温:顶盖均布6个、试验装置主筒体均布4个、密封面部位均布4个。在热处理时根据热电偶的温度调整相应出火点的火头大小,保证热处理炉内任意范围内的温差应≤10 ℃。

4 弧形密封面加工及密封效果

试验装置退火后,在拆除内部支撑、打开密封面锁紧块、主筒体开孔后,通过塞尺检查密封面间隙,密封面中部贴合间隙均在0.6 mm以内,其余部位间隙小于1 mm,达到图纸要求,间隙偏大部位主要分布在顶盖四角附近。

试验装置出厂前对试验装置进行真空密封试验,采用φ24 mm真空橡胶条对试验装置进行密封,在真空抽到100 Pa后,保压1 h,真空压力为170 Pa,优于266 Pa设计指标,弧形密封面密封达到设计要求。

原焊后加工施工方案周期预计90天,制造施工成本约520万元。采用焊前加工方案,整个项目实施结束,施工周期共用65天,制造施工成本花费约450万元。与焊后加工方案比较,焊前加工方案施工周期提前了25天,制造施工成本节约了70万元。

5 结语

本文完成了大型焊接结构件弧形密封面的焊接、热处理及机械加工等工艺研究。该研究的成功开展,解决了大型焊接件弧形密封面加工制作的技术难题,填补了国内空白,确保了大型焊接结构件弧形密封面加工质量的符合性,节约了时间和资金成本,同时也可以为类似大型焊接弧形密封面的加工制作提供有效的参考。