柴油十六烷值测定机的研究

2021-07-23廖威

廖 威

(上海神开石油仪器有限公司,上海 201114)

0 引言

十六烷值是判断柴油着火性能的一项重要指标[1,2],是柴油进入到市场前的必检项目。目前,国内测量柴油十六烷值方法有模拟法、等容燃烧室法、风量法等,但压缩比法测量(GBT 386-2010标准规定的方法)是目前唯一一种仲裁方法。目前,中石化、中石油以及第三方检测机构普遍使用WAUKESHA柴油十六烷值测定机来评定柴油样品。因进口仪器价格昂贵、售后服务响应周期长、数据显示不够直观、流量测量以及喷油角度调整对操作员熟练程度要求高等因素,开展了全新一代国产柴油十六烷值机的研究。

1 仪器设计原理

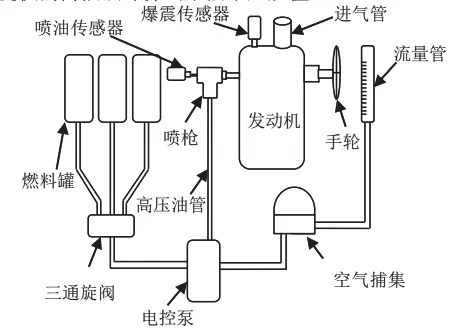

将柴油样本通过电控泵-喷枪喷入封装式单缸四冲程循环发动机燃烧室中,与过滤并加热后的空气进行混合,通过调节小活塞行程来控制燃烧室容积,即调节压缩比,实现柴油或标油的压燃。其中,电控泵为柱塞式电控泵,其喷射动力由发动机凸轮轴提供,建压时间点由十六烷值机主控单元控制。电控泵建压,将燃油通过电控泵-高压油管喷射至喷枪,喷油压力到达喷枪开启压力后,喷枪打开,将燃油喷射雾化后至发动机燃烧室中。喷枪尾部安装喷油传感器,检测喷枪开启时间点,通过控制电控泵建压时间点来实现喷枪打开时间点,即喷油时间点,其中时间点以曲轴度数表示,喷油时间点控制在上止点前13°±0.1°。发动机燃烧室安装爆震传感器,检测燃油燃烧时间点。燃烧时间点与喷油时间点之前的时间差换算成曲轴角度,即着火滞后期,通过调节手轮、改变压缩比,将着火滞后期调整至13°±0.2°,读出此时的手轮读数。测量柴油十六烷值还需两个标准燃料油按照同样方法测出手轮读数,然后通过《GBT 386-2010柴油十六烷值测定法》提供的内插法计算出柴油十六烷值。

2 电气系统设计

2.1 总体框图

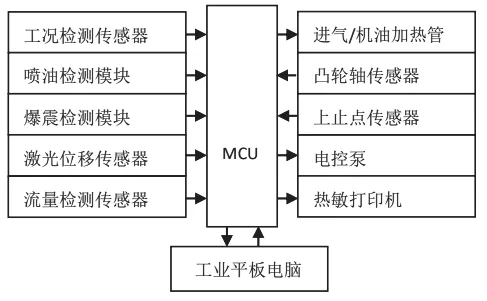

电气整体框图如图2所示,工况检测传感器是用于检测系统温度、压力等的传感器。其中,温度采用Pt100来检测,MCU控制进气加热管输出功率,应用PID算法,控制在66℃±0.5℃。凸轮轴传感器用于检测凸轮轴相位。喷油传感器和爆震传感器是本设计的关键,二者配合检测燃油着火滞后期。激光位移传感器用于检测小活塞手轮读数,该传感器检测精度直接影响试验结果。流量检测传感器用于检测喷油流量。MCU与工业平板电脑通过RS232串口通讯来交换数据,实现人机交互功能。

图2 电气系统总体框图Fig.2 Overall block diagram of electrical design

2.2 喷油系统的设计与研究

2.2.1 喷油时序的研究

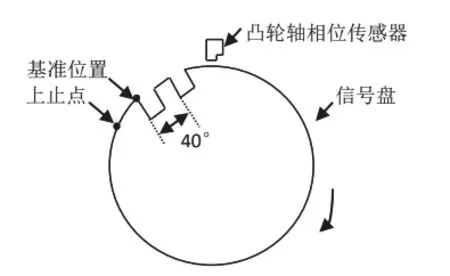

喷油系统是柴油十六烷值测定机设计的核心。图3为信号检测示意图,信号盘安装在凸轮轴上,旋转方向如图3箭头所示。信号盘上设计两个缺口,两个缺口均在上止点前。凸轮轴相位传感器检测到缺口后,信号发生突变,MCU捕捉突变信号的上升沿,来定位凸轮轴当前位置。两个缺口的上升沿之间的夹角是固定的,本设计中夹角为40°。第二个缺口的上升沿用于定位喷油系统的基准位置,该位置可通过标定获得。

图3 信号检测示意图Fig.3 Schematic diagram of signal detection

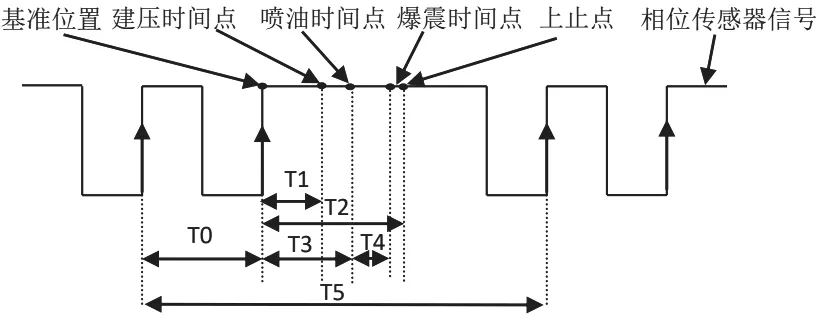

图4为喷油系统工作时序图。通过对时序图各个时间点的解剖来分析喷油系统工作过程。

图4 喷油系统工作时序图Fig.4 Working sequence diagram of fuel injection system

1)基准位置到后,MCU计算当前每转1度需要的时间ΔΦ=40/T0。

2)建压时间点由系统给定,为可变角度值,本文中用A表示该值,则T1=A/ΔΦ。MCU内部计时,经过T1时间后,MCU控制电控泵内部电磁阀动作,开始建压。

3)电控泵从开始建压到达到喷枪喷嘴开启的压力之前的时间段称为建压时间,该时间与油品的粘度、密度以及环境温湿度有关。

4)建压时间到后,喷枪喷嘴打开,燃油喷出,此时喷油传感器输出突变脉冲。基准位置由系统给定,为对应上止点角度,本文中用B表示。喷油时间点对应的角度与上止点之间的角度差称为喷油角度,本文中用C表示喷油角度,则C=B-T3×ΔΦ。

5)燃油喷到发动机燃烧室之后,与加热后的空气混合,经过一个压燃的过程,直至燃烧,产生爆震。从喷油时间点到爆震时间点对应的角度差称为着火滞后期,本文中用D表示,则D=T4×ΔΦ。

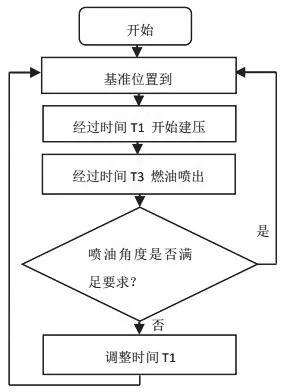

2.2.2 喷油角度自动控制设计

本文中设计自动动态调整电控泵建压时间点,从而实时控制喷油角度在上止点前13°±0.2°,具体调整方式如图5所示。

图5 动态调整喷油角度框架图Fig.5 The frame of dynamic adjustment for injection angle

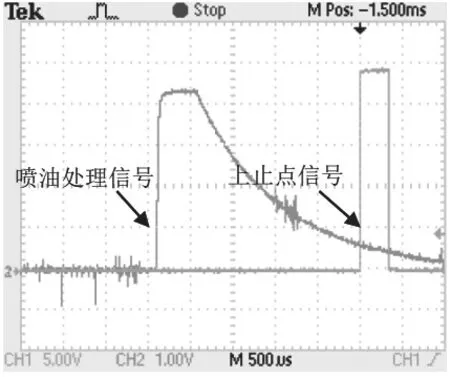

在柴油样品评定中,油品的粘度、密度、环境温度,以及喷枪的机械摩擦均会对喷油角度产生影响,通过动态监控并调整喷油角度的方法,确保燃油每个周期喷出的时间点一致,为后续着火滞后期准确判定提供保障。同时,为验证系统捕捉的喷油角度与实际是否吻合,本设计中在上止点处安装光电传感器,用于检测上止点信号,用示波器观察喷油信号与上止点信号,如图6所示。该波形捕捉时电脑显示喷油角度为上止点前12.97°,来验证波形显示是否一致。发动机转速为900r/min,基本稳定,则每度对应的时间是185.19us,波形上喷油信号与上止点信号时间差约在2400us,计算的喷油角度为12.96°,与显示值基本一致。

图6 喷油处理信号与上止点信号波形图Fig.6 Waveform of injection processing signal and TDC signal

2.3 关键模块的研究与设计

2.3.1 喷油信号检测

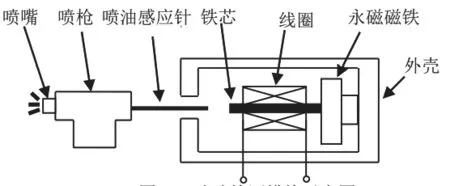

喷枪尾部安装喷油感应针,喷枪喷嘴打开,喷油感应针动作,喷油检测模块通过检测喷油感应针动作的起始时刻来检测燃油起喷时间点。根据法拉第感应定律设计喷油信号检测模块,如图7所示。喷油感应针动作,穿过线圈的磁通量变化,在线圈上产生一个微弱的电动势,该电动势与磁通量的变化率成正比[3]。

图7 喷油检测模块示意图Fig.7 Schematic diagram of fuel injection detection

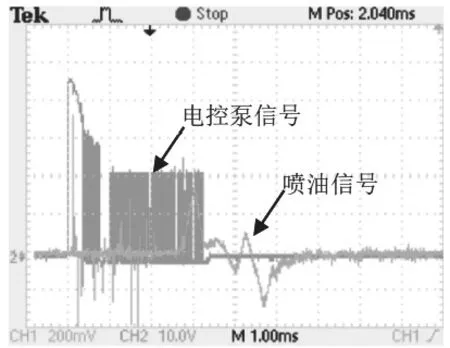

图8为喷油信号与处理后信号波形图,喷油信号为图7所示线圈两端信号。喷油信号分为3个阶段,分别为起喷阶段、抖动阶段、回零阶段。起喷阶段,喷油开始,燃油在高压下推动弹簧向后运动,进而喷油感应针动作,信号在200us左右快速提升到400mV左右。信号反应的是喷油感应针的速度,此时凸轮轴位于行线最陡峭位置,燃油通过电控泵-高压油管-喷枪,通过喷嘴快速喷出。信号到达峰值之后,因弹簧的预紧力以及凸轮行线的改变,喷油感应针向后移动速度降低,信号从峰值降至零轴附近,此时喷嘴完全打开。起喷阶段结束,进入抖动阶段,为保证喷油流量,此时燃油泵停止喷油,如图9所示。高压油管内残留的压力稳定性、喷嘴喷油的连续性、燃油的密度、粘度等均会导致喷油感应针不同程度的抖动,如图8,图9所示为不同油品的喷油信号。该抖动时间约1ms左右,该阶段喷枪喷嘴完全打开,高压油管内的燃油继续喷出。回零阶段,高压油管内的残压低于弹簧的预紧力,在弹簧的作用力下,喷油感应针反方向运动,速度和弹簧的预紧力有关。喷油信号从零轴附近降至-400mV左右,又回到零轴,喷油感应针回到初始状态。

图8 喷油信号与处理后信号Fig.8 signal and processed signal of injection

图9 电控泵信号与喷油信号Fig.9 Electronic control pump signal and fuel injection signal

通过对喷油信号的分析,笔者认为GBT 386-2010标准所述的开始喷油应指起喷阶段信号从零轴开始突变的时刻。本文中,喷油信号经过滤波、放大、信号比较等处理之后,转换成为MCU可识别的上升沿信号,如图8所示喷油处理信号。信号处理电路设计的关键在于信号起点的捕获、高频信号干扰的滤除、抖动阶段信号的滤除。

2.3.2 流量检测

柴油十六烷值测定实验中,流量检测的精度直接影响十六烷值测定准确度。在本设计中,流量自动测量,提高测量精度。具体测量方式如下:在流量管上下各安装一对霍尼韦尔光电二极管、光电三极管,上下光电管之间的高度固定,换算成体积为6.5mL。光电二极管功率恒定,凹液面经过上下光电时,光电三极管接收的光强发生变化,进而输出信号发生变化。该信号经过处理后,由MCU的A/D引脚采集,液面经过上下光电的时间点由软件进行处理获取。

2.3.3 手轮读数检测

为提高柴油十六烷值评定的自动化程度,本文中采用激光位移传感器检测手轮读数,量程20mm,精度35um,输出4mA~20mA电流信号,该信号经过转换成电压信号进入MCU的A/D引脚。

3 软件设计

本设计中,控制系统的软件采用上下位机的形式编写。上位机在Microsoft Visual Studio 2010环境下,应用C++语言编写,实现人机交互功能。下位机在MPLAB环境下采用C语言编写。上下位机的通讯采用Modbus协议编写,制定了详细的命令字段和数据字段,保证通讯的稳定、准确。

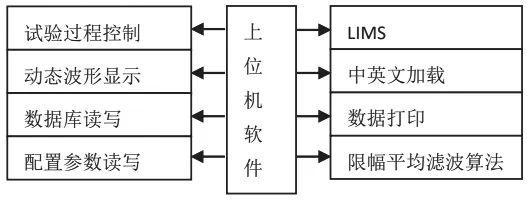

3.1 上位机软件设计

上位机软件采用模块化设计,如图10所示。试验过程控制模块控制实验按标准流程逐步进行。动态波形显示包括进气温度、冷却水温度、机油温度等波形,设计中应用Microsoft Visual Studio 2010提供的CDC类成员函数进行动态波形绘制。动态化波形显示,用户对于仪器稳定性的判别更加直观。限幅平均滤波算法主要针对喷油角度数据、着火滞后期数据进行滤波,滤波算法如下:取N个数据组成队列,采用先进先出原则,保证队列固定长度为N,采用冒泡排序方法对数据进行排序,在队列中取中间段数据进行平滑滤波,队列的长度及中间段取值数据长度应兼容数据稳定性和动态响应性。

图1 仪器设计原理图Fig.1 Design principle of the instrument

图10 上位机软件设计框图Fig.10 Frame of host computer software design

配置参数读写模块用于读写系统配置数据,包括温度、压力的标定数据、手轮读数的标定数据、进气温控PID参数等,配置文件以ini文件存储。本文中采用Sqlite数据库来存储试验结果,Sqlite是一种开源嵌入式轻型数据库,因其操作方便、无需安装、跨平台以及独立性被应用到很多嵌入式设备中[4,5]。实验室信息管理系统(LIMS)是基于网口实现,能够实现试验数据的收集、分析、报告及管理[6]。本设计中,通过加载外部ini文件来实现中英文切换。

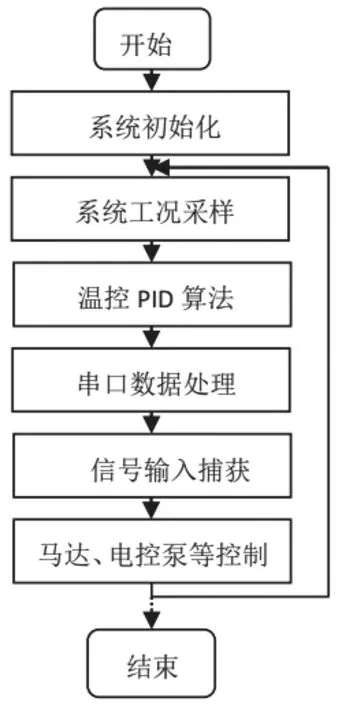

3.2 下位机程序设计

下位机程序在主循环及各个中断中运行,设计框图如图11所示。系统初始化是指MCU的I/O引脚、内部定时器、数模转换等初始化,系统工况信号经过处理后进入MCU的A/D引脚。温控PID算法是通过控制加热管输出功率来控制进气温度,满足标准要求66℃±0.5℃。串口数据处理是应用MCU的UART模块接收上位机发送的命令,解析后执行相应的驱动操作以及向上位机数据反馈。信号输入捕获是利用MCU的输入捕获功能捕获喷油信号、爆震信号、凸轮轴信号以及转速信号,通过捕获信号的上升沿,产生中断来获取各个信号产生的时间点,从而计算各个信号之间的时间差,换算成角度之后发送至上位机。马达、电控泵等控制由MCU的I/O引脚来控制,实现发动机运转、电控喷油等操作。

图11 下位机程序设计框图Fig.11 The frame of slave mechine design

4 测试数据分析

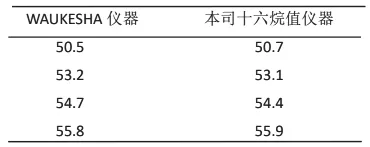

十六烷值测定器设计完成之后,为验证仪器油样评定的准确性,将多个样品油送至中石油、中石化以及第三方检测机构,应用WAUKESHA柴油十六烷值测定仪器进行数据对比,试验结果均吻合,满足标准规定的再现性要求。表1为WAUKESHA仪器与本公司柴油十六烷值仪器油样评定对比表。

表1 油样评定对比Table 1 Comparison of sample evaluation

5 结束语

柴油十六烷值测定机采用工业触摸屏电脑,操作简单,人机界面友好。着火滞后期、温度、压力等数据采用动态波形显示,同时时间跨度可设置,便于操作员回调数据,较WAUKESHA数码管显示更加直观。在流量测量、手轮数据读取方面实现自动化,大大减少油样评定过程中出现的人为误差。目前该仪器已量产,经过多家单位的实验验证,测试结果完全符合GBT386-2010、ASTM-D613标准。同时,本项目为上海市2016年度“科学创新行动计划”科学仪器领域项目,获得上海市科学技术委员会专项资金资助,并已通过验收。